基于ABB机器人工作站的码垛工艺实现方法

2020-05-22嵇朋朋陈育中周刘喜

嵇朋朋, 陈育中, 周刘喜, 席 飞

(1.江苏联合职业技术学院南京分院 电气工程系, 江苏 南京 210019;2.南京信息工程技术大学 大气物理学院, 江苏 南京 210044)

0 引言

随着工业4.0时代的到来,对工业机器人应用技术提出智能化、低成本、高可靠性和易于集成控制等要求.工业机器人在包装流水线等场合应用广泛,例如进行分拣、码垛、上下料、芯片产品排序等作业[1-3].文献将机器视觉与码垛机器人控制技术相结合,解决码垛机器人功能单一、适应性差的问题[4].文献设计了一种以不同尺寸的药品产品箱为对象的全自动码垛搬运系统,提高了药品摆放的自动化程度[5].文献分析里条烟包装尺寸、订单组成、垛型等因素,考虑多个约束条件,提出一种小规格分拣线自动码垛算法[6].文献采用RBF神经网络轨迹优化算法,不仅减少了误差,还使拟合曲线更加接近实际曲线,同时提高了运动轨迹的稳定性、准确性[7].为了有效提高工业机器人码垛运行轨迹稳定性、效率以及平滑程度,文献对其进行轨迹控制进行了优化,从不同程度上保证运行轨迹的最优化[8-10].

图1 ABB机器人控制器、S7-200 SmartPLC、威纶触摸屏通讯示意图

本文主要研究码垛工艺普通功能实现法、码垛工艺计时功能实现法、码垛工艺样式选择实现法等三类码垛工艺实现方法,并通过RBF神经网络对轨迹进行优化,从而提高轨迹稳定性、准确性.

ABB机器人工作站包含ABB机器人控制器、S7-200 SmartPLC、威纶触摸屏等,其连接关系如图1所示,威纶触摸屏通过组态软件设置虚拟按键并给S7-200 SmartPLC发送命令,S7-200 SmartPLC接收到命令之后通过输出地址Q12.0~Q12.3,传递数据到ABB机器人控制器.如表1所示,ABB机器人控制器、S7-200 SmartPLC、威纶触摸屏是通过 I/O实现互相通讯、传递数据和控制动作等功能.

表1 ABB机器人控制器、S7-200 SmartPLC I/O分配表

表2 ABB机器人控制器、S7-200 SmartPLC I/O分配表

1 码垛工艺实现方法

1.1 码垛工艺普通功能实现法

图2 普通码垛垛型示意图

普通功能码垛工艺是最简单的码垛工艺方法,通过预先示教,ABB机器人末端自动安装夹爪工具,并利用安装的夹爪工具将码垛块夹取-搬运-释放等一系列简单步骤的集合.整个过程就是将3个码垛块从取料平台A搬运并堆码至存料平台B上,3个码垛块呈水平平行放置,如图2所示,完成码垛工艺后,将夹爪工具卸至夹爪工具架.

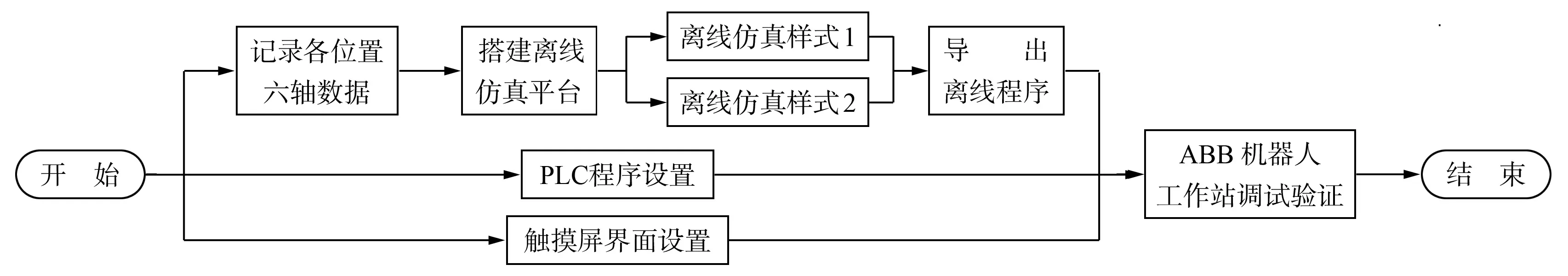

普通码垛工艺有两种方法可以实现,一是ABB机器人在线示教、在线编程,二是ABB机器人在线示教、离线编程.两种方法均可满足普通码垛工艺的需求,为了方便描述,本文主要讨论第二种码垛工艺方法.首先,通过ABB示教器获得夹爪工具、码垛架A、码垛平台B、夹取码垛块、放置码垛块、ABB机器人初始位置及安全位置等六轴数据,再利用离线软件,搭建ABB机器人工作站虚拟环境.在离线软件界面的调试面板中对ABB机器人六轴的数值进行调整,将已经记录的上述数据一一确定夹爪工具、码垛架A、码垛平台B、夹取码垛块、放置码垛块、ABB机器人初始状态及安全状态等虚拟环境位置.

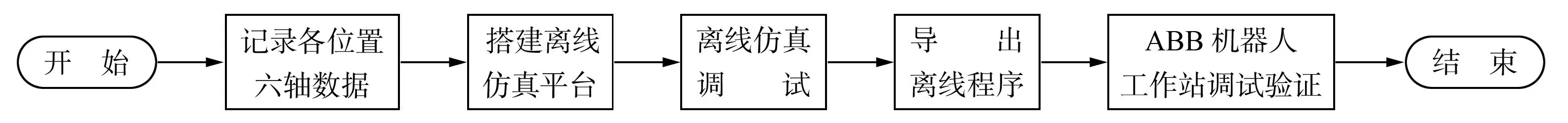

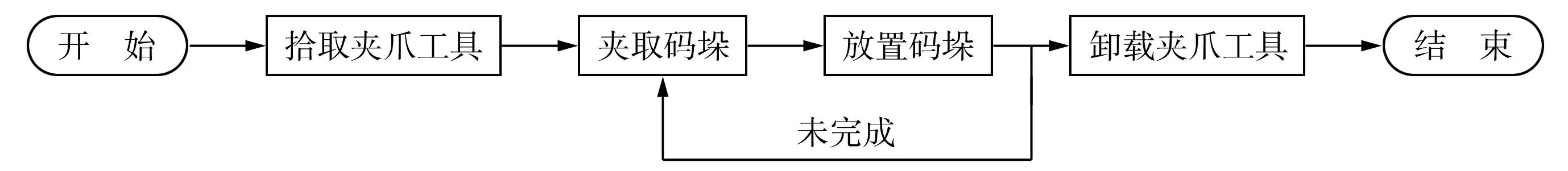

普通码垛工艺的离线编程是决定整个动作流程的关键,如图3和图4所示,分别是普通码垛工艺离线程序编辑流程图,普通码垛工艺动作流程图.

图3 普通码垛工艺离线程序编辑流程图

图4 普通码垛工艺动作流程图

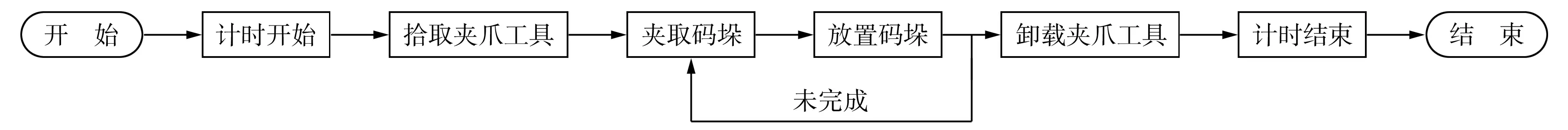

1.2 码垛工艺计时功能实现法

码垛工艺计时功能与普通码垛工艺流程类似,其在普通码垛工艺基础上加入计时功能模块即可实现.计时功能的关键在于工业机器人控制器、触摸屏、PLC三者之间的通讯,在整个过程中,首先通过触摸屏点击开始码垛工艺,再通过PLC程序开始计时任务,并同时通过总线发送命令给工业机器人控制器,工业机器人开始码垛工艺的流程直至结束, 最后PLC程序设置将计时数据赋值给定时器,并在触摸屏上显示.创建的码垛计时与拆垛计时界面,在“地址”栏中选择计时器赋值为5,PLC程序中T5的数值就可以在触摸屏上显示.通过组输出信号G-DO将工业机器人控制器指令传送给PLC,让计时器T5开始计时.利用触摸屏的“数值元件”接收信号来显示时间,最终完成带计时功能的三花码垛的编写.

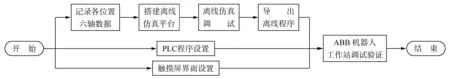

码垛工艺计时功能的程序编辑、动作流程不同于普通码垛工艺的流程,如图5、图6所示,码垛工艺计时功能的设计虽然只是增加了一个计时模块,但是需要涉及PLC编程、触摸屏界面设置、以及普通码垛工艺离线程序编辑等.

图5 码垛工艺计时功能程序编辑流程图

图6 码垛工艺计时功能动作流程图

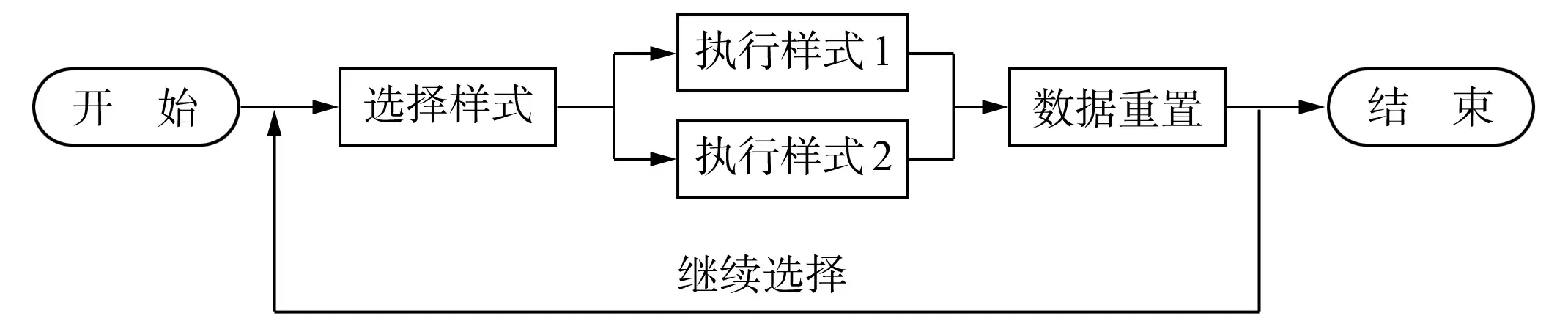

1.3 码垛工艺样式选择实现法

图8 PLC与机器人控制器传送数据程序

码垛工艺样式选择功能设计思路主要是设计两种以上码垛样式以供使用者选择,样式选择中可以是普通功能、中断功能或者计时功能等等.与计时功能一样,样式选择功能也需要工业机器人控制器、触摸屏、PLC三者之间的通讯.在整个操作过程中,操作人员通过触摸屏选择并确定码垛工艺样式,随即通过PLC程序设置向工业机器人控制器发送指令,工业机器人开始执行已经选定的码垛工艺样式,直至整个码垛工艺流程结束.码垛工艺触摸屏样式选择功能,有两种码垛工艺样式可供选择,并需确定选择.如图7所示,码垛工艺样式选择PLC程序设置,通过判断计数器C9的数值,将计数器C1的数值传递给VB3,从而确定触摸屏选择的是码垛工艺样式一或码垛工艺样式二.如图8所示,PLC与工业机器人控制器传送数据程序,此处用Q12.0~Q12.3组成4位二进制输出,可输出0~15等16个状态.工业机器人控制通过判断G-DI(组数据输入)的数值来确定触摸屏已经选择了哪一种码垛工艺样式.

图7 码垛工艺样式选择PLC程序

图9 码垛工艺样式选择功能程序编辑流程图

码垛工艺样式选择功能的程序编辑、动作流程是普通功能与样式选择码垛工艺的集合,如图9、图10所示,分别是样式选择码垛工艺程序编辑、工作流程图,与计时功能码垛工艺一样,同样涉及PLC编程、触摸屏界面设置、以及不同样式的码垛工艺离线程序编辑等.

图10 码垛工艺样式选择功能动作流程图

1.4 轨迹优化及方法比较

1) 轨迹优化

采用RBF神经网络算法[7-8]对三维空间内码垛工艺轨迹进行优化,通过不断调整网络权值,求解最优轨迹,RBF神经网络算法如式(1)所示:

(1)

其中ωt表示基函数φi(x)的权重,φi(x)为Gauss函数,如式(2)所示:

(2)

其中,‖x-xc‖表示码垛轨迹的某个关节点到中心点的欧氏距离,σ为误差系数.通过求解最优的输出响应,从而得出最佳码垛轨迹.

码垛工艺普通功能、计时功能、样式选择都是通过MoveJ、MoveL等指令循环运行实现,因此其时间复杂度记为Ο(n),然后通过RBF神经网络对轨迹进行优化,因φi(x)是Gauss函数,即为指数函数,因此其时间复杂度记为Ο(2n).所以利用RBF神经网络优化之后的码垛轨迹的时间复杂度为Ο(2n).

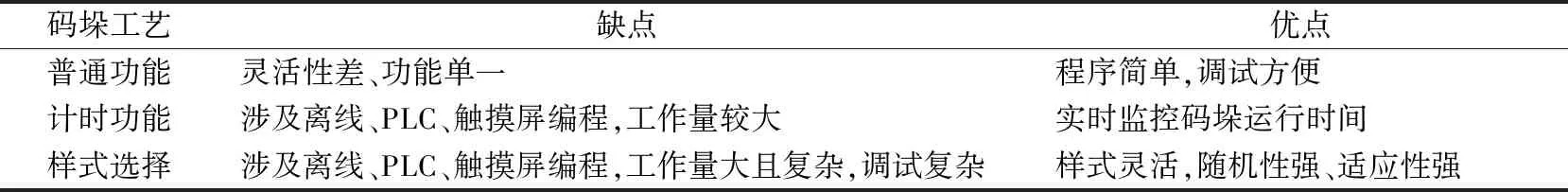

2) 方法比较

码垛工艺普通功能、计时功能、样式选择可以基本满足ABB工作站中不同的码垛工艺要求.如表3所示,可以看出码垛工艺普通功能、计时功能、样式选择,其实现方法是从简单到复杂的递进关系,都需要具备工业机器人编程的基本能力,现对其进行优缺点对比如下:

(a) 码垛工艺普通功能实现方法相比较而言,程序编辑简单,调试方便,只涉及离线程序编辑,在离线软件中完成仿真调试后无需修改直接ABB工作站调试.但其只能实现单一的码垛功能,灵活性较差,无法完成系统的额外要求;

(b) 码垛工艺计时功能实现方法是在普通功能的基础上增加一个计时模块,即PLC计时程序、触摸屏显示界面.此设计可以在触摸屏显示界面实时监控码垛工艺运行时间.但其设计离线编程、PLC程序编写、触摸屏界面设置,且联机运行前需要检验PLC、机器人控制器、触摸屏三者之间的数值传送,程序编辑及联机运行调试工作量较大;

(c) 码垛工艺样式选择功能实现方法是普通功能和计时功能码垛工艺方法的集合,需在离线编程中完成多种码垛样式供选择,选择样式分为普通功能、中断功能或者计时功能等.样式选择功能具有灵活性好,随机性、适应性强等优点,能够满足较多要求的码垛工艺设计.但由于增加了样式选择,离线编程工作量大大增加,与计时功能调试工作类似,需要检验PLC、机器人控制器、触摸屏三者之间的数值传送,因此调试工作也相对困难.

表3 码垛工艺实现方法比较

2 总结

通过研究码垛工艺不同的实现方法,即码垛工艺普通功能实现法、码垛工艺计时功能实现法、码垛工艺样式选择功能实现法,并利用RBF神经网络对码垛轨迹进行优化,从而提高码垛工艺轨迹的稳定性、准确性.与普通功能码垛实现方法对比,计时功能码垛实现方法在样式选择功能、实现方法性能方面的鲁棒性、适应性更强.