浅析滨海大风区域重型钢结构吊装技术

2020-05-22杨肖年

林 翔,杨肖年

(福建三峡海上风电产业园运营有限公司,福建 福州 350309)

与陆上风电相比,我国海上风电具有资源丰富、不占用土地、靠近电力负荷中心、发电利用小时数高、适宜大规模开发的特点。根据党中央、国务院的重大决策部署,三峡集团与福建省政府联手打造世界上规模最大的海上风电基地和国际一流的海上风电装备制造产业基地——福建三峡海上风电国际产业园。

产业园不仅为海上风电全产业链提供孵化平台,还建设有分布式光伏(使用新型的一体化光伏屋面板),试验风机,储能系统,是一个集“风光储”为一体的新能源智慧园区。园区内设计厂房均为重型钢结构建筑,面积大,并在屋顶布设一体化光伏,这在福建滨海大风频繁区域尚无先例,因此本研究对类似区域和类似重型钢结构厂房的安装具有一定的指导意义。

1 工程概况

1.1 工程简介

福建三峡海上风电国际产业园位于福建省福清市江阴港,是国内首个海上风电全产业链装备制造园区。项目生产区已开工建设厂房包括风机结构件厂房、风机一厂及配套厂房、东方风电工厂厂房、LM(艾尔姆)工厂厂房,总建筑面积超10万m2。

1.2 厂房结构特点

项目最大厂房为5连跨,宽度达140 m,单坡屋面宽度70 m;最大单跨42 m、最大高度25 m;墙面为装配式墙面板,屋面为一体化BIPV绿色环保光伏屋面板;厂房设有大型起重行车,其中最大起重吨位达300 t,最大跨度达42 m。

项目厂房均为单层格构式重型钢结构,为上下固接的单层刚接框架。柱子为单阶柱,上柱为H型钢截面,下柱采用格构式截面,根据上柱和吊车梁传来的荷载值,柱子肩梁采用单腹板。柱脚采用插入式柱脚,钢架材质为Q345B,钢柱最大重20.98 t,柱身长27 m,宽3.5 m;钢梁为焊接H型钢梁,最大重量8 t,梁身长33 m,梁高1.45 m;最大板厚50 mm。

1.3 地质条件

项目所在区域为吹填砂地块,在吹填砂之前表层为约3~5 m厚的软土(或淤泥),且土层中分布有“硬土球”或混凝土桩(养殖海产时遗留的混凝土桩),常年地下水位较高,大风天气频繁,且经常正面遭遇台风袭击。

2 施工重难点分析

本项目为国际化产业基地,自建设初期开始就要求争创素有钢结构鲁班奖之称的“钢结构金奖”,因此对工程质量要求高,每道工序要求优良。

充分分析项目建筑结构特点和区域因素影响,判定本项目存在若干施工重难点,情况分别如下:最大行车梁行程282 m,行车梁顶面平整度要求极高;单坡屋面宽度70 m,单坡屋面跨度大,屋面板吊装困难;厂房内最大行车吨位达300 t,大型吊装机械施工时,屋面结构高度受限,安装难度大;项目所在区域临海,气候变化较大,海风突发情况较多,大风频繁,高空作业危险性较大,高空焊接质量控制难度大。

因此,本项目的安装质量和安全主要受钢柱、钢梁的吊装,高空焊接,海风等气候变化影响较大,为保证施工质量、精度和安全,针对吊装及焊接的方案和组织实施,气候影响等进行专门研究,制定对策。

3 主体钢结构吊装

3.1 BIM技术应用

通过BIM技术,将现场各个施工阶段的作业内容及周期等进行前期的平面规划。并通过所建立起的精准场地模型,对钢结构施工的现场平面布置及设计等进行综合性的管理。通过BIM技术规划,可促使场地平面布置更为紧凑有序,并能合理应用施工用地,以此在节约用地的基础上显著降低场内运输的投入成本。

在钢结构深化设计方面,BIM技术的应用可进行大跨度钢结构模型的深化放样,制定出实际的构件尺寸。在进行施工技术的过程中,利用BIM技术的深化设计功能可对构件实际尺寸进行细化分析,进而将其表述出来。通常情况下,在对大跨度钢结构桁架进行制作的前期可用Tekla软件对桁架进行分段、杆件切割及板材下料等作出精确设计。而通过地面放线也能快速、精准地完成桁架的拼装[1-2]。

通过BIM技术建模,可实现杆件碰撞检查,节点细部处理、施工过程可视化动态模拟等问题,模型处理完毕后,直接用模型对管理人员及施工队伍进行可视化交底,大大加深了管理人员和施工队伍对工程的认知程度。依照此种BIM技术施工管理方式,便于大跨度钢结构施工技术的开展及目标的达成。

3.2 钢构吊装

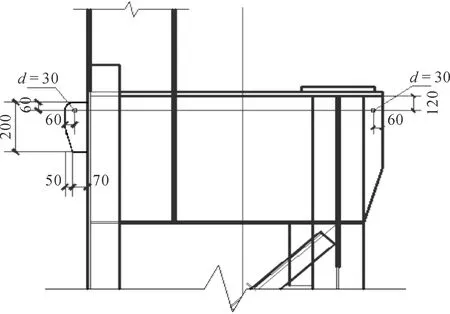

3.2.1 使用专用吊耳

H型钢的翼板尺寸厚度较小,采用传统的钢丝绳进行捆扎吊装,构件表面油漆容易磨损,并且捆扎部位在钢丝绳作用下容易产生变形,从而致使H型钢报废,甚至造成安全风险。因此,在生产加工阶段,就根据每根H型钢构的尺寸确定出吊点的位置,并在吊点位置焊接专用吊耳[3-4](见图1)。

图1 吊耳位置示意图

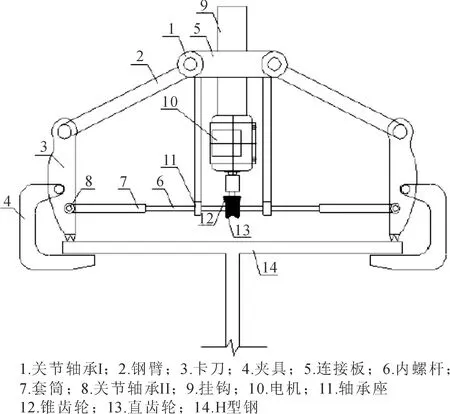

3.2.2 使用一种新型的自动脱钩H型钢专用吊钩

施工过程中,H型钢吊装时,传统做法是将工件吊装至指定地点后,采用人工手动解锁脱钩,这样难免存在一定的安全隐患,为保证吊装过程中的施工安全,预防意外发生,现场使用一种新型的自动脱钩H型钢专用吊钩。

本自动脱钩H型钢专用吊钩包括连接板,连接板的顶部设置有挂钩,连接板的两侧均设置有关节轴承I,关节轴承I连接钢臂的一端,钢臂的另一端铰接卡刀,卡刀的内侧设置有关节轴承II,关节轴承II连接套筒,套筒内设置有内螺杆,内螺杆连接制动装置,所述卡刀的中部铰接有夹具,结构图如图2所示[5]。

图2 吊钩示意图

3.2.3 使用专用扁担吊梁

由于钢柱柱头节点类型为双牛腿柱,因此,在吊装时根据钢柱实际尺寸量身制作扁担吊梁,该吊梁长度跨过牛腿柱头,使柱头不影响下端吊装钢丝绳垂直受力,保证吊装过程的稳定性。

3.3 行车梁安装

行车梁顶面平整度要求高,轨道采用高强度低合金材质U71Mn,自身对接及与吊车梁之间采用压板焊接方式连接,不同种材料焊接难度大;相邻轨端偏差要求不大于1 mm,精度要求高。针对该情况采取下列措施进行质量控制。

1)柱脚浇筑前严格控制钢柱牛腿标高,确保牛腿标高误差在规范允许范围内,钢柱牛腿标高主要通过柱脚的垫板来控制;浇筑完毕后,再次观测牛腿标高,复核无误后,再进行吊车梁安装。安装前对吊车梁进行预先起拱,避免因自重造成下挠。

2)轨道焊接时,在节头两侧20~30 mm范围内进行预先250℃进行预热,时间大概10 min。每个焊接节头需要1个电焊工与1个清渣工相互配合,施焊前先进行试件焊接,合格后方可进行实体焊接作业。焊接前预先把接头垫起40~60 mm,钢轨由下而上进行焊接,先轨底后轨腰、轨头。

4 降低海风影响

根据福建省气象局对项目所在地气象监测数据进行统计发现,非季风时节该区域风速六级以下(含六级)天气为125 d,占比63.12%;风速六级以上天气为73 d,占比为36.88%,大风天气对钢结构安装质量和安全影响较大。

4.1 保证焊接质量

施工人员密切注意施工现场的天气状况,焊接前做好防风、雨棚或防风箱,做到有备无患。防风雨棚应保证施焊空间内满足焊接有关条件,否则不允许施焊。遇下雨、大雾、刮风等不利气候必须采用全面防护后方可施焊;严禁在雨天及母材表面潮湿或大风天气进行露天焊接。施焊区域不清洁即有水、铁锈、油漆、油污等不允许施焊;钢板表面潮湿或雨后施工,应用烘枪将焊缝两侧100 mm区域内的水分烧烤干净。

4.2 安全防护缆风绳

在边柱外侧10 m处利用挖掘机开挖3 m长,2.5 m深的锚坑,将2.5 m长的锚块(利用现场截桩出来的管桩节)放入锚坑,把锚块上预置露地锚钩朝向钢柱放置,然后回填沙土并碾压密实。

钢柱吊装后将缆风绳固定在同向相邻基础承台预埋锚钩上,用倒链配合花篮螺栓进行调节;边柱位置向外的缆绳固定在预先设置的地埋锚块锚钩上。

5 结 语

本文分析了滨海大风区域重型钢结构吊装施工技术,希望能够为滨海大风区域重型钢结构施工提供一些经验,保证施工质量和安全,打造精品工程。

1)滨海大风区域重型钢结构吊装的重难点在于吊装精度控制和施工安全;

2)根据项目特点设计专门性工具有助于施工,如专用吊耳、扁担梁等;

3)尤其关注大风天气的影响,如大风天数所占比例、突发性等,并针对性做好防护措施。