浅谈贯流式机组集电环碳刷打火及温度偏高处理

2020-05-22冉垠康张玉祥

冉垠康,张玉祥

(国电大渡河检修安装有限公司,四川 乐山 614900)

某贯流式水电站位于为大渡河干流,该电站正常蓄水位554 m,坝顶长319.4 m,最大坝高63 m,坝顶高程557 m,总装机容量34.8 MW,共布置6台单机容量为5.8 MW的灯泡贯流式机组,多年平均发电量16.1亿kW·h,为二等大(2)型工程。2017年首台机组投产发电,计划2018年机组全投。

该水轮发电机生产厂家为东方电机股份有限公司,发电机型号为SFWG58-68/8750,发电机额定功率58 MW,定子绕组额定电压为10.5 kV,额定电流为3 447.8 A,额定励磁电压410 V,额定励磁电压1 015 A。

1 碳刷现状

1.1 机组碳刷打火的情况

该水电站发电机组集电环正极有16个碳刷,负极有16个碳刷。

2017年6月27日,1号机组并网成功,进入72 h运行完成后,机组停机进行消缺。

2017年6月30日,运行人员发现1号机组发电机舱比较潮湿。

2017年7月26日,1号机组转入商业运行后发现打火严重,滑环温度偏高的现象。

2017年8月,1号机组增加除湿机设备。

1号机组自7月26日转入商业运行后,在巡回过程中发现集电环负极碳刷与集电环之间出现较为明显的打火现象。1号机组1 MW左右负荷基本无打火现象,负荷继续升高至1.5万左右逐步出现少量打火现象,随着负荷继续升高至3万负荷,打火现象继续扩大,负极16个碳刷中多数出现打火现象,碳刷、集电环最高温度89℃。4.5 MW负荷时,集电环最高温度达到120℃。

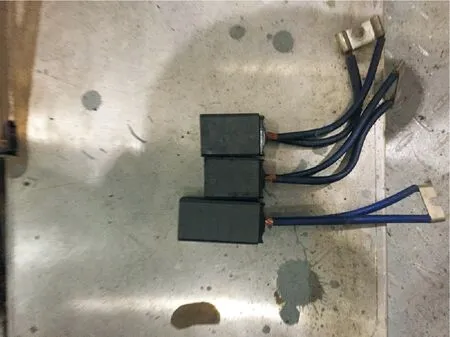

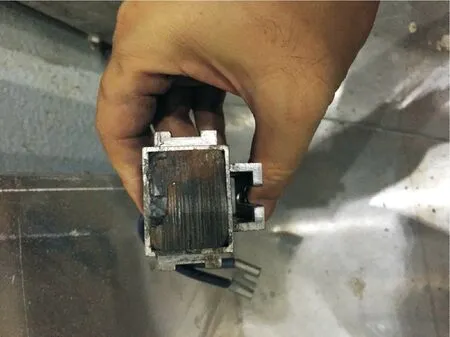

2017年9月27日,1号机组停机对下环(负极)出现磨损严重的2个碳刷和一个卡死的碳刷进行了更换,在更换过程中发现集电环表面碳刷与集电环接触面出现多处凹凸点,集电环表面有一层碳粉凝积物。检查其他碳刷也有较大磨损,由于停机时间很短,本次只对碳刷进行了更换,更换完成后,打火现象仍然存在,图1、图2为磨损严重的2个碳刷和卡紧的碳刷。

图1 1号机组碳刷磨损情况图

图2 1号机组碳刷卡紧情况图

2017年10月14日再次停机处理。

2018年2月23日,2号机组发现碳刷打火,情况与1号机组相似。

2018年3月7日,2号机组碳刷打火处理。

2 分析原因

2.1 新装机组碳刷打火及温度偏高的原因

新装机组碳刷打火及温度偏高可能出现的原因:

1)按照SL 573-2012《灯泡贯流式水轮发电机组运行检修规范》中“H.9.4.4 集电环检修”中规定:集电环表面不应有麻点或凹沟,当凹沟大于0.5 mm且运行中碳刷冒火或出现响声无法消除时,应车削或研磨集电环。

碳刷在集电环上运行,会在其接触面上形成均匀、适度、稳定的氧化膜,这层氧化膜改变碳刷与集电环的接触特性、减少了摩擦、降低损耗,延长使用寿命。但氧化膜的形成由发电机转速、集电环材质的硬度、集电环加工精度、摆渡、碳刷的材质、刷握弹簧的压力、励磁电流平均值等因素决定。

2)一般情况下,水轮发电机组碳刷打火及温度偏高由以下几种原因造成:①集电环表面脏污、集电环表面的平整度不够;②碳刷过短、碳刷质量缺陷、碳刷弹簧压紧度不符合要求;③碳刷载流量不满足要求;④集电环表面出现凹沟、凸点或者集电环表面烧伤等原因出现集电环表面不光滑;⑤碳刷运行时的“负极效应”;⑥刷握与集电环的安装距离、励磁电流的大小等均是影响碳刷与集电环之间电流传递的重要因素,也是是否产生打火现象的根本原因;⑦刷握与碳刷的灵活度不满足要求。

2.2 根据实际状况分析原因

1)2017年10月11日对2号机组从1万增加至3万负荷区间碳刷情况进行了观察,未出现任何打火现象,碳刷温度、集电环温度最高87℃,均处于正常状态,因总负荷的原因未继续增大负荷观察情况。随后对1号机组从1万增加至3万负荷区间碳刷情况进行了观察,1万左右负荷基本见不到打火现象,负荷继续升高至1.5万左右逐步出现少量打火现象,随着负荷继续升高至3万负荷,打火现象继续扩大,负极16个碳刷中多数出现打火现象,碳刷、集电环最高温度89℃。根据前期4.5万负荷时,集电环最高温度达到120℃。

2)上述对照1、2号机组情况,两台机组碳刷型号、刷握弹簧压力、安装情况一致,1号机组出现频繁打火,2号机组未任何打火现象,可以判断1号机组集电环的不平整度、出现毛刺是碳刷打火的主因。

3)集电环出现毛刺可能是吊装过程中保护不善引起的,也可能是碳刷“负极效应”的原因,负极电流从集电环流向碳刷,集电环为正极、碳刷为负极,集电环表面出现正离子散失发生阳极蒸发,集电环表面出现粗糙现象。

4)检修人员在2017年9月对1号机组集电环、刷握及碳刷卫生进行了清扫,更换了过短及卡塞碳刷,更换后仍然出现打火现象。

5)在2017年10月,1号机组停机,对集电环不同面检查,发现集电环面出现锈迹与烧伤痕迹,该痕迹与碳刷和集电环的接触面一致。经通过运行了解,1号机组在进行商业投运后期间曾停机达1周以上,初步怀疑在此期间发电机舱冷凝水严重,集电环生锈。导致碳刷与滑环接触不良造成碳刷打火,进而高温烧蚀集电环,形成滑环表面凹凸不平,再加上碳刷偏软,滑环温度上升,在滑环表面形成一层碳粉凝积物,恶性循环,加大碳刷打火程度。

6)2号机组于2017年10月8日投入商业运行,碳刷运行初期为出现打火,于2018年2月发现碳刷打火。在检查后发现情况与1号机组情况一致,但锈蚀、熔蚀程度较低。

3 处理方案及方法

3.1 1号机组处理方案

方案一:集电环拆卸下来进行车削。

方案二:不拆卸集电环,现场使用人工研磨集电环表面,并更换新型号碳刷(新型号碳刷质地较老型号硬,且设有通风槽,增强散热功能),增加除湿设备,提高通风效果。

对于方案一,需要将贯流式机组发电机舱内受油器部分全部拆除,并且还需要将发电机舱竖井全部母线及油管拆除,作业面广,扩大了作业范围。在面临工期紧,人员少的情况下极不现实,因此方案一首先排除。

对于方案二,在不拆除集电环等其他设备的情况下,采用人工直接打磨集电环表面,并更换新型号碳刷,作业时间缩短为几个小时内,符合实际生产。

3.2 1号机组处理过程

1)发电机舱安装了除湿机,消除冷凝水,除湿机作业良好。

2)作业人员卸下碳刷及刷握弹簧,由于烧伤面凸点明显,使用普通砂纸无法打磨,检修人员对集电环表面烧伤及腐蚀痕迹用粗油石进行了打磨,然后用0000号砂纸进行打磨,最后用水磨砂纸进行了打磨。

图3 1号机组处理前有锈蚀图

图4 处理后图

3)使用酒精布清理集电环及刷握、绝缘子处灰尘及油污。

4)将碳刷由老型号(D172)更换为新型号(型号:SH3495;材质:M44A),新型号碳刷与巴西杰瑞电站贯流式机组所用型号一致,该碳刷的优点在于硬度较老型号高,并开有通风槽,便于降温。碳刷回装时应使用水磨砂纸打磨,确认碳刷与集电环接触面良好,调整刷握与滑环间隙至3~5 mm,减小碳刷振动,检查碳刷在刷握内灵活,确保碳刷在压力弹簧作用下碳刷与滑环接触良好。

图5 新型号碳刷图

5)由于贯流式机组集电环与立式机组不同,集电环空间狭小,作业人员打磨不方便,正极集电环每次只能站一人打磨,负极集电环每次也只能站一人打磨。在连续不间断打磨情况下总共花费了7 h。处理后机组集电环未出现打火情况,效果良好。

图6 集电环负极处只能站一人图

3.3 2号机组处理方案

由于1号机组处理后效果良好,2号机组处理方案与1号机组一致。只是在处理工程中使用了专用的“集电环研磨工具”,优化了处理工艺及处理工具,缩短了处理时间。

3.4 2号机组处理过程

鉴于1号机组通过人工打磨滑环耗费时间长,人工劳动强度大的不利因素,考虑优化处理工艺及处理工具,缩短处理时间,提高工作效率,检修人员自制集电环研磨工具,如图7-图8。

图7 集电环研磨工具图

图8 集电环研磨工具安装效果图

作业人员对集电环研磨工具上安装上研磨用的5 000目油石,集电环涂抹专用润滑油进行润滑,在机组进行空转时,进行打磨初,时间约1 h,检查效果,再次更换为10 000目细油石研磨2 h。

打磨后,作业人员使用手检查集电环表面,光滑度较之前有明显提高。同时也更换为新型号碳刷,投运后未发现打火。本次处理时间总共使用了4 h,较之1号机处理节约了时间,减轻了劳动强度,且效果更换,提高了发电经济效益。

3.5 防范措施

1)由于1号、2号机组集电环已经存在熔蚀等情况,凹点更是无法打磨,尽管进行人工打磨后,但是毕竟无法与出厂精度相比,虽然未出现打火情况,但是毕竟集电环已经存在隐患了。因此在运行过程中要加强巡回力度,尤其是在高负荷情况下观察碳刷打火情况和碳刷、集电环温度。

2)在后续机组安装、吊装、检修、维护过程中做好集电环保护,做好集电环摆度控制。

3)改善环境通风效果,特别是机组停机时间长的情况下,防止冷凝水侵蚀集电环。

4 结 语

本文针对某贯流式水电站发电机组集电环碳刷打火处理情况,列举了发生这种现象可能的几种原因,根据逐一排除后,逐步分析碳刷打火的原因发电机舱湿度大通风效果差,停机时间长集电环锈蚀及碳刷材质偏软造成的,同时优化了集电环处理工艺方法及流程。通过本次对贯流式发电机组集电环碳刷打火的处理方法,证明寻找问题的方法及处理方法是合适的,可以作为下一步贯流式机组集电环打火处理的参考。以免发电机在运行中发生集电环、刷握架烧毁的情况,造成发电机损坏等不可挽回的损失。能够确保机组安全、可靠运行的。