运载火箭发动机某减压阀阀芯断裂问题分析

2020-05-22贾静雅杜峻松次世青贾梅杰

贾静雅 高 琦 杜峻松 次世青 贾梅杰 陆 蒙 齐 浩

运载火箭发动机某减压阀阀芯断裂问题分析

贾静雅 高 琦 杜峻松 次世青 贾梅杰 陆 蒙 齐 浩

(首都航天机械有限公司,北京 100076)

针对某运载火箭发动机减压阀阀芯在试验过程中断裂的问题,检查阀芯断口外观,分析断口原因,结果表明:阀芯的阀杆应是受到较大轴压载荷作用导致小通孔部位发生塑性失稳变形,随变形程度增大变形区边缘受弯发生脆性断裂。通过分析零件缺陷、装配损害、测试摩擦力损坏及分解损坏等各种原因,最终定位在摩擦力测试过程中,测试设备的测试头撞击阀芯所致,在分解时又用手动压力机压阀芯,致使阀芯出现断裂现象。针对该现象提出了量化参数的方法,实现测量阀芯摩擦力测量,并采用首件使用工艺试验件,试验完成后通过数据判读的方法完成合格品筛选。

减压阀;摩擦力测试;断裂

1 引言

运载火箭发动机某减压阀将控制气瓶供应的高压气源降低为所需要的压力,为发动机被控阀门提供恒压控制气。该减压阀主要由壳体、阀芯、阀座、膜片组合件、筒、主弹簧、副弹簧、过滤器、保险活门(装有耗气组件)等零组件组成。

按照产品设计要求,需要测量阀芯运动时的摩擦力。在测摩擦力过程中发现摩擦力数值较小,与以往产品测量结果有差异,于是分解检查,发现阀芯卡滞。利用压力机分解阻尼套筒时,发现阀芯断裂。

2 断口分析

2.1 断口宏观形貌

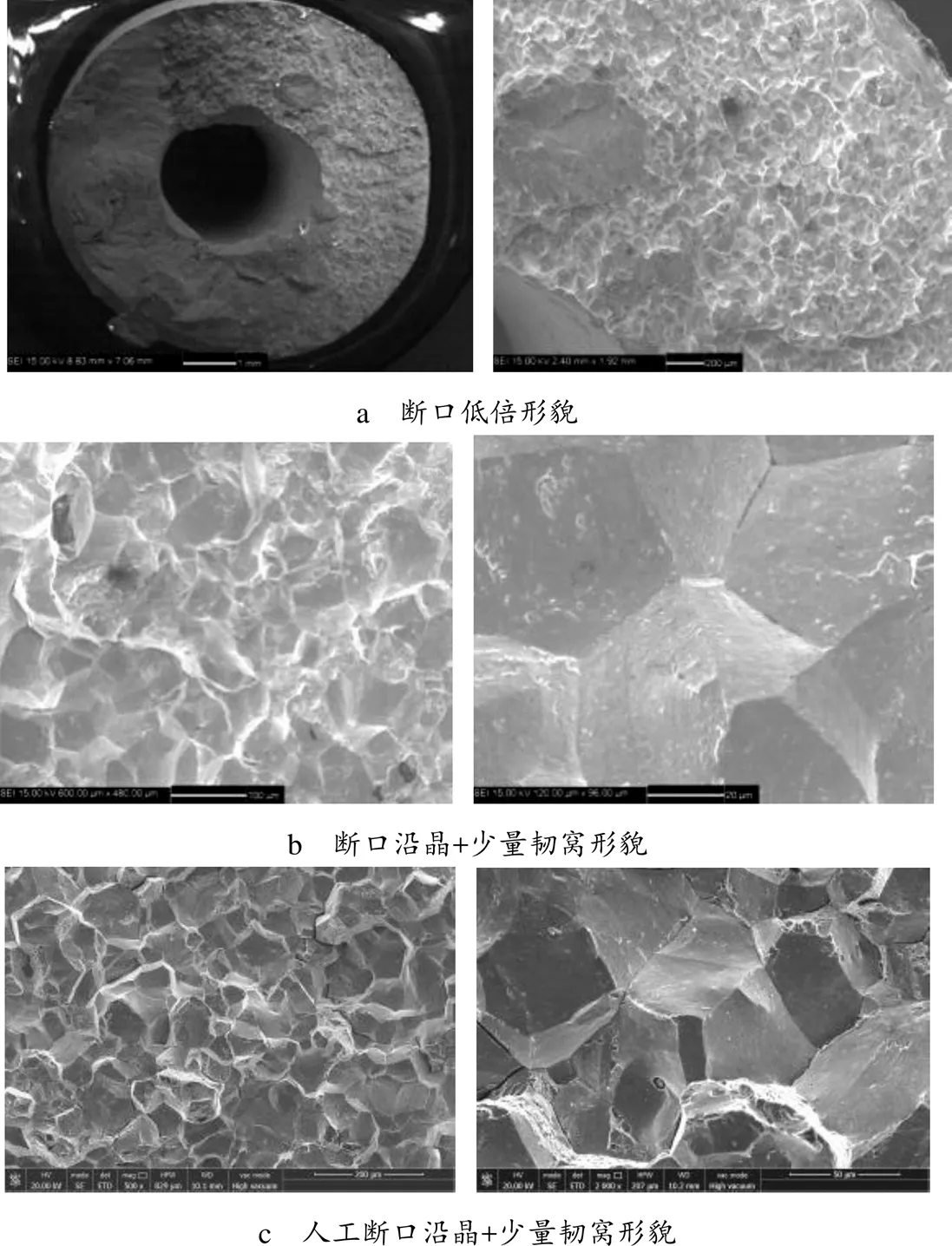

发现阀芯断裂后,分析阀芯断口形貌,端口形貌如图1所示。

图1 阀芯断口形貌

2.2 断口微观形貌

采用扫描电镜观察断口,同时在阀杆未变形区域制备人工断口比对观察,结果表明:断口未损伤区域(宏观呈颗粒状)与人工断口形貌一致,均呈沿晶+少量韧窝形貌,未见材料缺陷,断口微观形貌见图2。

图2 断口微观形貌

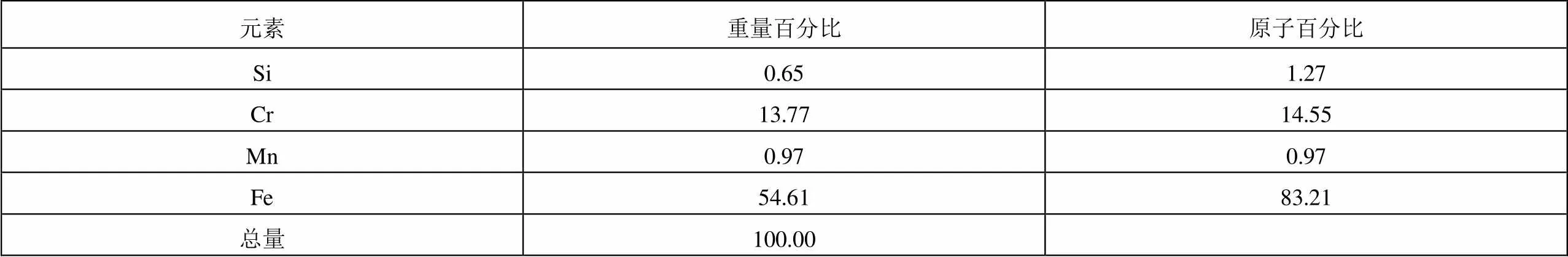

对断面的能谱分析显示,含有Fe(主)、Cr(14.4%)、Mn(0.7%)、Si(0.4%)等元素,主合金元素及含量未见异常。

2.3 断口金相分析

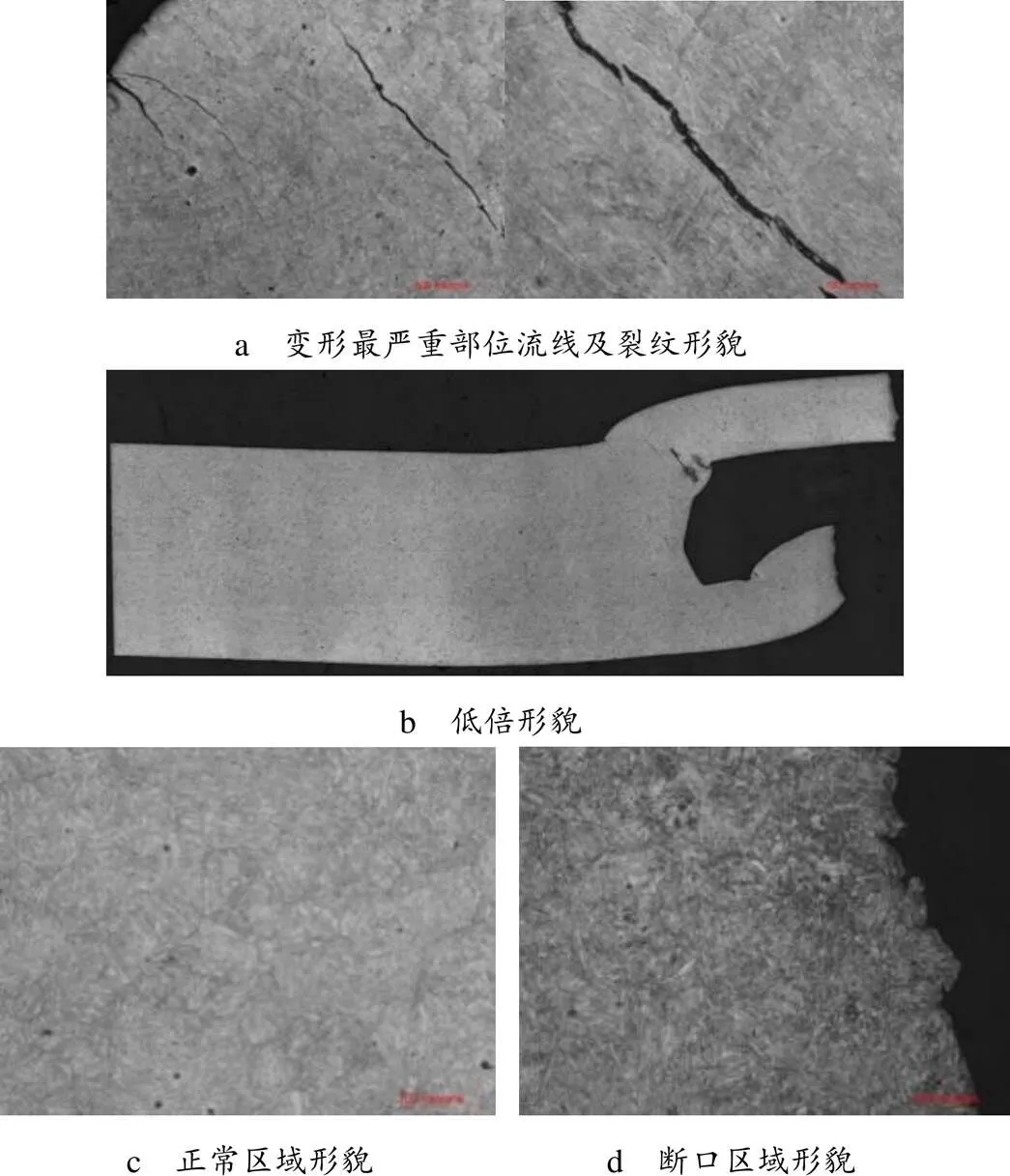

从阀杆变形最严重区域沿轴线方向截取部分试样进行金相分析及显微硬度测试,结果如下:

a. 金相试样的显微硬度测试结果见表1,变形区域硬度较正常区域偏高,应是发生形变硬化所致。

表1 显微硬度测试结果(HV0.2)

b. 材料显微组织为屈氏体组织,未见组织缺陷;变形最严重部位可见明显的流线,流线方向与轴向夹角约45°,可见沿流线开裂的裂纹;断口区域组织未见异常,如图3所示。

图3 显微组织形貌

3 试验与故障分析

3.1 试验结论

通过能谱分析、金相分析及显微硬度测试的结果表明,阀芯所用材料的主成分及组织状态未见异常。

阀芯整个阀杆存在明显的弯曲变形,其中部的小通孔处变形最严重,呈“S”形,该区域材料存在明显的轴向挤压堆积现象,组织中可见与轴向夹角约45°的变形流线及沿流线开裂的裂纹,具有典型的受轴压破坏特征。变形最严重区域边缘发生断裂,整个断面微观均呈沿晶形貌,未见材料缺陷,应是受弯发生脆性断裂。由于2Cr13材料硬度为HRC36对应的回火温度约550℃,该温度下材料冲击韧性较低,具有回火脆性[1],断口呈脆性特征应与此有关。

综合分析认为,阀芯阀杆是受到较大轴压载荷作用导致小通孔部位发生塑性失稳变形,随变形程度增大变形区边缘受弯发生脆性断裂。

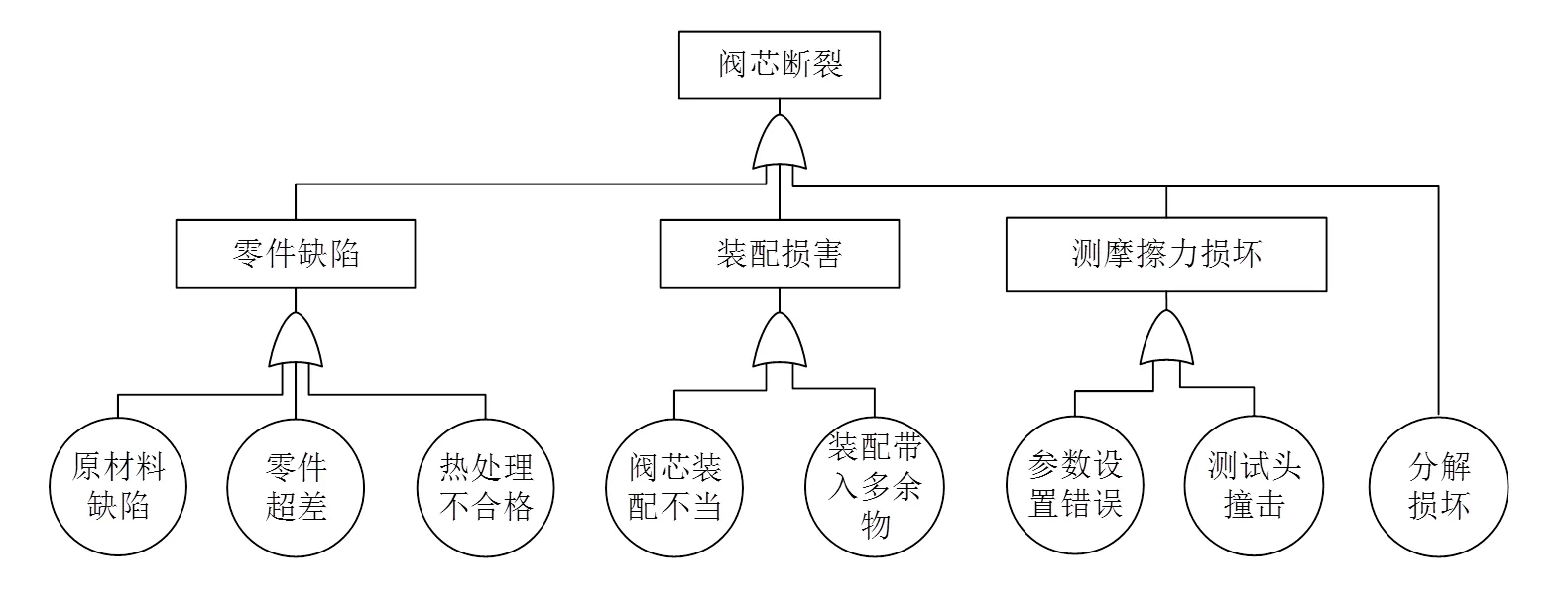

在分析阀芯断裂问题时,建立以下故障分析图,如图4所示。

图4 故障分析图

3.2 故障分析

3.2.1 原材料分析

经能谱分析、金相分析及显微硬度测试,结果表明阀芯所用材料的主成分及组织状态未见异常,因此排除该原因。

3.2.2 零件质量分析

在阀芯摩擦力测试过程中,发现摩擦力测试结果异常。若摩擦力过大,有可能在测摩擦力时造成阀芯损坏。因此比对本批产品所涉及的阀芯和壳体的配合间隙、弹簧力和阀芯运动时摩擦力等数据,均符合要求,无超差现象,排除该原因。

3.2.3 热处理情况分析

经检查,热处理生产过程符合工艺要求,生产过程中未见异常,硬度检测结果满足设计指标要求。使用设备精度满足工艺要求,操作者经培训取证后上岗。生产过程质量可控,结果检测满足设计要求。另根据理化分析,阀芯所用材料的主成分及组织状态未见异常,排除该原因。

3.2.4 阀芯装配不当

若阀芯装配不当,会造成阀芯偏斜,阀芯运动时可能摩擦力增大,并出现阀芯卡滞现象,使阀芯在测摩擦力和分解时损坏。针对上述情况对阀芯装配过程进行复查,从多媒体记录情况可看出,整个装配过程未见阀芯出现异常现象,因此排除该原因。

3.2.5 装配带入多余物

复查装配过程中多余物控制情况,具体工作如下:

a. 已按工艺文件要求进行了清洗;

b. 零部件表面质量检查;

c. 检查内腔应无划伤、多余物等不符合验收要求的缺陷存在;

d. 对有细长孔和相交孔的零件用内窥镜检查。

通过复查,上述工作均已落实,于是用线切割方法剖切故障件挡块、阀芯,如图5所示。

理化分析蹭痕,阀芯和挡块磨损处电镜下观察未见多余物,见图6、图7及表2~表5,磨损处能谱成分与正常位置能谱成分无明显差异,与2Cr13牌号主成分一致。

图6 磨损处电镜形貌

图7 阀芯电镜形貌

表2 磨损处能谱成分 %

表3 正常位置能谱成分 %

表4 磨损处能谱成分 %

表5 正常位置能谱成分 %

由此可知,阀门装配过程中未带入多余物,排除该原因。

3.2.6 压力机参数设置错误

若压力机测试参数设置不当,可能造成测试设备测试头运动过快,撞击阀芯,使阀芯损坏。

故障试验采用了CMT5504电子万能试验机测试该减压阀阀芯摩擦力。在测量阀芯摩擦力前,不装产品,手动调试试验设备,无异常。

然后使用该产品测量阀芯摩擦力,变化趋势与正常产品未存在明显差异。而且在摩擦力测试过程中,设备设置了行程和压力值双重保护程序,达到任意一个条件则测量过程自动终止,因此排除该原因。

3.2.7 测试头撞击

在摩擦力测试准备时,产品装到测试平台后,阀芯与测试头之间有较大的间隙,在调试过程中,若测试头运动过快有可能撞击阀芯,使阀芯损坏。因此复查阀芯摩擦力测试过程。

a. 工艺规程规定首件应使用工艺件测试,目的是检测CMT5504电子万能试验机试验数据是否稳定,本次试验未使用工艺件测试,直接使用该产品测量阀芯摩擦力;

b. 产品试验前准备,目视检查工装与压力机之间应有间隙,如图8所示。

图8 工装与压力机位置

在调试工装与压力机间隙时,存在设备瞬时速度过快,造成测试头撞击阀芯,使得故障件在测量阀芯摩擦力前出现挡块与阀芯轻微卡滞,挡块与阀芯蹭痕位置图如图9所示。

图9 挡块与阀芯蹭痕位置图

当调试工装与压力机间隙时,未及时发现瞬时出现的工装与压力机之间撞击现象。

在该产品测量阀芯摩擦力时,第一次测试出现摩擦力峰值为386N,相对正常产品低约20%,摩擦力值曲线正常,此时阀芯可能出现微裂纹,第二次测试摩擦力峰值为276N,相对正常产品低约40%,摩擦力值曲线异常,阀芯在微裂纹处可能出现滑移现象。因此无法排除测试头撞击导致阀芯变形。

3.2.8 分解损坏

该产品在分解时,发现阀芯无法正常分解后,利用压力机分解,当分解阻尼套筒时,发现阀芯断裂。复查分解过程,该产品测量阀芯摩擦力完毕,按照常规方法无法分解成零、组件状态,先后进行a. 选用手动压力机压阀芯;b. 用专用工装分解阻尼套筒,分解时发出异常声响,分解完毕发现阀芯断裂,如图10所示。

图10 阀芯断裂

经前期摩擦力测试结果分析,若出现阀芯卡死现象,摩擦力值应远大于要求值。本故障件实际情况与此不符,且变化趋势与正常产品存在明显差异。因此在分解前阀芯已被损坏,导致分解时阀芯断裂。

4 结论分析

综上所述,该产品阀芯断裂的原因定位于测试过程中,测试设备的测试头撞击阀芯导致阀芯受损,分解时又用手动压力机压阀芯,致使阀芯出现断裂现象。

5 结束语

针对上述试验过程中存在的主要问题,完善了后续减压阀测量阀芯摩擦力工艺流程:a. 优化试验流程;b. 首件测试产品应使用工艺试验件。

通过此次工艺流程优化,进行了20件减压阀摩擦力测量工作,均未出现异常,证明通过此次改进,使产品工艺稳定性得到了大幅提升,为减压阀等高精度阀门产品摩擦力测试提供借鉴。

1 王周让,王晓辉. 航空工程材料[M]. 北京:北京航空航天大学出版社,2010:87~88

Fracture Analysis of Pressure Reducing Valve Spool of A Certain Type Launch Vehicle Engine

Jia Jingya Gao Qi Du Junsong Ci Shiqing Jia Meijie Lu Meng Qi Hao

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

In order to analyze the fracture of pressure-reducing valve spool, this paper examines the appearance inspection, fracture analysis. The results indicated that the stem of the valve core should be plastic instability and deformation of the hole caused by axial compression. Through the analysis of part defects, assembly wreck, friction test wreck and decomposition wreck etc, the problem is positioned as a result of a failure during a friction test. For this phenomenon, this paper put forward that the test should be predictive before official test. After the test, it should be qualified by data interpretation.

pressure-reducing valve;friction test;rupture

贾静雅(1984),工程师,航天发动机阀门制造专业;研究方向:阀门制造与试验。

2020-01-03