PAN基高模量碳纤维及其应用现状

2020-05-21蒋诗才李伟东李韶亮钟翔屿辛玲郭纪璋

蒋诗才,李伟东,李韶亮,钟翔屿,辛玲,郭纪璋

(1.航空工业复合材料技术中心,北京 101300;2. 中航复合材料有限责任公司,北京 101300; 3. 先进复合材料重点实验室,北京 101300;4. 空装驻北京地区第六军事代表室,北京 101300; 5. 北京电子工程总体研究所,北京 100854)

0 前言

作为复合材料重要的增强体,高模量碳纤维因为其优异的力学性能,被广泛应用于航空航天等高科技领域。聚丙烯腈(PAN)基碳纤维经预氧化、碳化、高温石墨化制得高模量碳纤维,并且具有较高的抗拉强度。碳化工序(300~1 600 ℃)是碳纤维形成的主要阶段,得到的碳纤维一般具有较高的强度;如果要获得高模量的碳纤维,还需要在更高的温度下处理碳化后的纤维,使其从非结晶状态的碳转变成结晶状态的石墨,从而获得高模量的碳纤维[1]。由于高模量碳纤维经过高温石墨化后表面性能较差,需要对其表面进行改性,使其与基体材料之间具有较好的界面性能。长期以来,国外的高模量碳纤维处于领先地位,而目前我国在高模量碳纤维领域取得了十分突出的进步,与世界顶级水平的差距在不断地减少。

1 高模量碳纤维石墨化

1.1 石墨化原理

PAN原丝经过预氧化和碳化过程,以小分子气体和高分子量副产物焦油的形式脱除了纤维中的H、N、O等非碳元素,含碳量达到91%以上,形成乱层石墨结构的碳纤维,得到的碳纤维具有较高的强度。为了获得更高模量的碳纤维,需要对其进行进一步的石墨化处理。

石墨化处理的原理是在惰性气体保护下,纤维在2 000~3 000 ℃下进行高温热处理。更高的处理温度使碳纤维内残余的非碳元素进一步脱除,碳原子进一步富集,纤维的含碳量提升至99%以上。经过石墨化处理后纤维内部结构发生转化,石墨微晶结构单元直径增大,层间距减小,微晶沿纤维轴向取向性增加,碳纤维的弹性模量得到大幅度提高[2],图1是纤维在碳化和石墨化过程中结构变化示意图。处理温度在1 700 ℃以下时,纤维除去了大部分的非碳元素。含氮石墨片的增长需要脱去氮原子才能有效的进行,此时的碳纤维中还有残留的氮元素,石墨化进程并不完全。在1 700 ℃以上的高温环境处理下,氮原子进一步裂解,形成的空位需要进一步完善才能实现石墨片层的增长。随着温度的进一步升高,石墨片层的缺陷趋于完善,石墨片层迅速增长,形成了类石墨结构,称之为石墨纤维。

图1 高温处理过程中碳纤维结构变化

在石墨化过程中,体系从外界吸收能量,实现由乱层结构向石墨晶体结构的有序转化,与此同时,原子的热运动也将导致局部的无序化。在一定温度下,这种有序、无序转化最终达到热力学平衡。石墨化碳的层间间距不再减小,纤维的石墨化无法再向更规整更高取向度上发展,石墨化进程即告终止[3]。

1.2 石墨化工艺改进

高温石墨化通过改变石墨微晶的序态与取向,使石墨结构由乱层无序结构向三维有序结构进行转变,从而提高纤维的模量。石墨化温度越高,碳纤维的石墨化程度越高。通常采用X射线衍射(XRD)对石墨微晶层间距d002、堆砌厚度Lc、取向角Z、择优取向度π等参数进行表征,进而评价纤维石墨化程度。韩赞等[4]对石墨化温度变化对石墨化进程的影响进行了研究,表1是几种不同石墨化温度处理后碳纤维(编号1#~5#石墨化温度依次升高)的微观结构参数。随着石墨化温度的升高,d002逐渐减小,说明石墨片层排列更加致密;Lc逐渐增大,说明微晶尺寸依次增大;石墨化温度的升高有利于石墨堆砌层数增加,这是因为高温条件下石墨微晶长大,使石墨片层排列更加规整,结构更加完善。Z逐渐减小,π逐渐增大,是因为随着石墨化温度的升高,纤维的微观结构也从二维乱层石墨结构向三维有序的石墨片层结构转变,致使石墨微晶层间距逐渐减小。同时微晶尺寸逐渐增大,非碳元素减少,使石墨微晶结构渐趋完善。

表1 1#~5#碳纤维的XRD数据

通过高温热处理,可以提高碳纤维的石墨化程度,但是在实际生产中会带来诸多问题。首先是高温下设备的损耗问题,石墨化炉的炉管长期在高温下使用,寿命会加速缩短。石墨化热处理装置用的耐热材料一般由石墨制成,石墨在2 000 ℃以上的温度开始升华,被慢慢地消耗,因此需要经常更换炉管,这对连续化生产很不利,严重影响产量[5]。其次高温消耗的能源太大,提高了生产成本,不利于商业化生产。因此,科研人员对石墨化的改进技术开展了大量的研究工作。

催化石墨化是降低石墨化反应条件最简单有效的方法,而石墨化的催化过程比较复杂,机理主要有两种[6]。一是溶解再析出原理:催化剂(金属或合金)能够溶解碳,且无序排列的碳溶解度达到饱和时,对于石墨来讲,此时为过饱和,因此溶解的部分碳就趋向低能级的石墨结晶形态并沉积下来。这一过程的动力是有序排列的碳和无序排列的碳之间的自由能量差。二是碳化物转化机理:各种金属元素的催化作用主要表现在先与碳化合生成碳化物,然后再分解生成石墨或者易石墨化的碳再转化为石墨。硼是已经知道的一种出色的石墨化催化剂,可加快碳整体均匀连续的石墨化过程[7]。

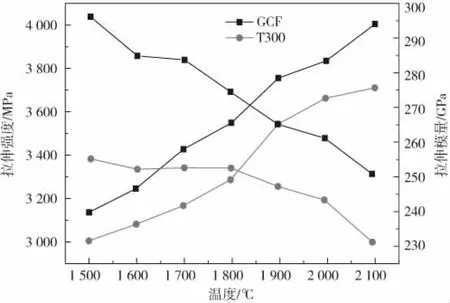

图2 不同温度下牵伸率对碳纤维的力学性能的影响

石墨化过程中进行牵引是有效提升纤维抗拉模量的手段[8,9]。碳纤维在牵引力作用下,发生高温塑性变形,消除了应力集中点;其次纤维发生轴向重排,使得纤维排列由无序变为有序;同时促使孔隙沿轴向排列成针形孔,促使孔隙扩散、弥合、逸出,结构缺陷扩散到晶界,另外位错缺陷经蠕变而消失,使晶格排列更为完善。牵伸热处理工艺贯穿碳纤维生产的全过程中,它不仅有利于提高碳纤维的拉伸模量,还能改善碳纤维的拉伸强度。薛林兵等[10]对不同温度不同牵伸率下的PAN基石墨纤维的结构和力学性能进行了研究。图2显示了不同温度下牵伸率对碳纤维力学性能的影响。相同石墨化温度下,牵伸的样品拉伸强度提升了10%~20%,模量也随着牵伸率的增大而增加。热处理温度越高,此影响越明显,因此在石墨化温度下对碳纤维进行牵伸的研究愈来愈受到人们的重视。

碳纤维的拉伸模量取决于石墨微晶的择优取向,而影响纤维强度的因素主要是纤维内部的缺陷,所以要提升碳纤维的强度,解决石墨化过程中碳纤维产生的缺陷至关重要。碳纤维在进行高温石墨化热处理的过程中,碳和石墨的蒸气压较高,碳纤维表面的碳可能蒸发,使纤维表面产生不均匀的缺陷,从而降低其强度。在高压力下进行石墨化,压力可抑制其升华,并使石墨炉内保持在较高的正压下操作,防止炉外空气的渗入,进而得到高强度的石墨纤维。碳元素高温升华而产生的缺陷也可以通过渗碳技术改进。Roger[11]在碳纤维石墨化过程中,在惰性气体中加入甲烷气体,在碳纤维石墨化的同时,由于石墨化温度在2 000 ℃以上,在此温度下甲烷发生裂解沉碳,进而填补了碳纤维在高温下由于碳元素的升华而造成的缺陷。

电磁场石墨化也是解决石墨化过程中纤维缺陷的方法。超导磁体技术的发展使人们获得了高强磁场。为此,将高强磁场应用于非磁性材料的制造成为一种新的加工手段,Sung等[12]研究了PAN基碳纤维在碳化过程中施加高强静电磁场对其力学性能的影响,与没有磁场相比,施加磁场会使碳纤维的抗拉强度提高14%。通过SEM电镜照片(图3)的研究发现,磁场能提高碳纤维的抗拉强度主要是因为施加磁场能有效地消除表面缺陷,从而提高其拉伸强度。

1.3 石墨化过程中纤维性能变化

在石墨化过程中,纤维的物理性质随着反应过程中的种种因素而变化。碳纤维经高温石墨化处理后,在力学性能上变化最显著的就是纤维拉伸模量的提高,也是碳纤维进行石墨化处理的主要目的。通用T300级碳纤维经石墨化处理后,其模量可以从最初的230 GPa左右提高到400 GPa左右。但由于石墨微晶的增大,导致晶界面增加,因此通常经过石墨化处理后碳纤维强度都会有所降低。靳玉伟等[13]对碳纤维拉伸模量和强度随处理温度变化而变化的规律进行了研究。

图4 不同热处理温度下碳纤维的力学性能

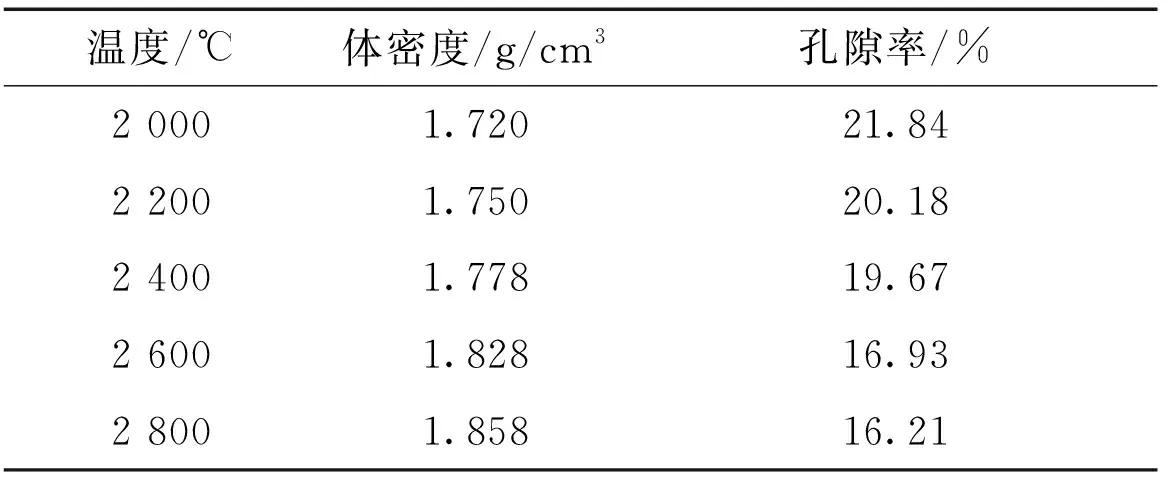

图4反映了不同热处理温度下碳纤维的力学性能。碳纤维拉伸模量随处理温度的提高持续提高,而拉伸强度则持续降低。刘福杰等[14]研究了石墨化过程中密度的变化规律及对碳纤维性能的影响(表2、图5)。

表2 不同石墨化温度下碳纤维的体密度与孔隙率

图5 PAN基碳纤维拉伸强度、模量与体密度的关系

碳纤维的体密度随石墨化温度的升高而增加,主要是由于石墨化过程中非碳元素进一步脱出,微晶层间间距减小,使得碳纤维的孔隙率降低,从而体密度增加。碳纤维的拉伸强度则随其体密度的增大呈近线性减小,而拉伸模量随其体密度的增大呈近线性增大。此外,碳纤维的微晶取向度与微晶尺寸Lc、La均随其体密度的增大而增大。郝伟哲等[15]研究了PAN基碳纤维石墨化过程中拉伸模量与表面结构的变化,纤维在石墨化过程中,表面微晶尺寸变大,结晶度增加,同时拉伸模量也随着石墨化程度的提高而线性增加。

2 高模量碳纤维表面改性

高模型碳纤维与高强型碳纤维相比,其石墨化程度更高、表面活性碳原子数量少、表面更加光滑、表面缺陷和沟槽少。因此,高模型碳纤维与树脂的结合粘接性能差,所以对高模量碳纤维进行表面改性尤其重要。对高模量碳纤维表面进行物理或化学改性,引入含氧或含氮官能团,使得纤维表面极性官能团的含量增加,缩小碳纤维与之接触的极性液体的接触角,从而提高纤维的表面能。同时,改变碳纤维表面的粗糙度,有利于与树脂基体之间发生“锚定效应”,增强界面的粘接性能。

2.1 表面氧化改性

目前国内外研究的碳纤维表面改性方法有很多,其中一大类是氧化法。氧化法主要包括介质氧化法和阳极氧化法。

介质氧化法是通过采用氧化剂如硝酸、硫酸、过氧化氢等对碳纤维表面进行表面刻蚀氧化来提高纤维的表面含氧量和表面能。

阳极氧化法是目前工业上应用最普遍的方法,它将碳纤维作为电解池的阳极,石墨作为阴极,通电进行氧化,通过电解作用在纤维表面生成羧基、羟基、羰基等含氧官能团,同时对纤维表面进行刻蚀以改善表面粗糙度[16]。侯永平等[17]对高模量碳纤维的表面阳极氧化进行了研究,随着阳极氧化过程电流密度的增加,纤维的比表面积得到了提升,且纤维表面的酸性官能团数量得到了明显提升。纤维表面形貌在阳极氧化后也发生了明显改变,表面的沟槽在经过氧化刻蚀之后,有明显的加宽加深(图6)。由于阳极氧化过度可能造成纤维表面缺陷严重,导致纤维强度下降,所以对纤维的阳极氧化处理需对电流强度以及处理时间进行合理的调控。同时,电解质的种类对纤维表面刻蚀效果有较大的影响,不同的电解质对高模量碳纤维的氧化处理效果差别很大[18]。乔伟静等[19]发现硫酸氢铵溶液作为阳极化电解质对碳纤维具有良好的刻蚀效果。

图6 阳极氧化处理前后纤维表面形貌

2.2 表面涂层改性

氧化法虽然在一定程度上可以改善纤维的表面性能,但是会对纤维表面产生一定程度的损伤。近年来,不损伤纤维的涂层处理的改性方法受到了重视。

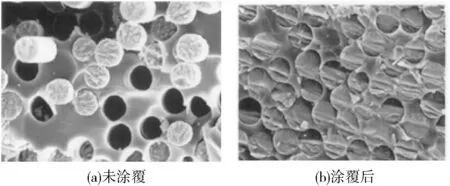

纤维表面的涂层是通过各种理化方法在纤维表面形成能与纤维发生物理化学结合,同时还可以与基体材料发生作用的界面层,使得纤维表面、树脂基体以及界面的极性相适应,提高复合材料的界面强度。同时,涂层处理可以针对不同的基体树脂设计不同结构的涂层,有很好的针对性。刘占清等[20]对高模量碳纤维表面涂层改性进行了研究,将潜伏型固化剂含量为20%的聚合物涂层覆盖于高模量碳纤维的表面,碳纤维/环氧树脂复合材料的层间剪切强度提高了8.6%。纤维涂覆涂层前后复合材料的断面如图7所示,未涂覆聚合物涂层的碳纤维/环氧树脂复合材料在断面上大量被拔出,拔出的纤维上没有覆盖树脂;经过涂层处理之后的碳纤维/环氧树脂复合材料断面整齐,没有明显的纤维拔出,说明聚合物涂层能显著提高纤维与树脂之间的结合能力。

图7 涂覆聚合物涂层前后复合材料断面图

碳纤维表面涂层又称为上浆剂,上浆剂的种类有很多,按其存在形式大体分为三类:有机溶剂型、乳液型和水溶型三种。有机溶剂型上浆剂制备简单,主要是将聚合物溶解在合适的有机溶剂中,其上浆的工艺也易于操作。Fernandez等[21]将二氨基二苯甲烷作为双酚A环氧树脂的增韧固化剂,以此制备的上浆剂对碳纤维进行上浆处理,提高了复合材料的综合力学性能。但是有机溶剂型上浆剂需要经历溶剂去除的过程,容易造成环境污染。水溶型上浆剂是将聚合物通过一系列的化学方法处理,使得聚合物可以溶解在水中。刘占清等[22]合成了一种可溶于水的环氧改性的聚氨酯树脂,制备成上浆剂对碳纤维进行上浆处理,在纤维表面形成完整的包覆层,在提高纤维耐磨性和集束性的同时也增加了表面极性和粗糙度,从而提高了复合材料的层间剪切强度。水溶型上浆剂没有环境污染问题,但上浆的碳纤维耐水性能较差。乳液型上浆剂是将聚合物均匀分散在水中,形成稳定的水基乳液,然后进行上浆处理。刘建业等[23]通过转相乳化法制备了乙烯基酯树脂乳液型上浆剂,有效降低了纤维与去离子水、二碘甲烷和乙烯基酯树脂的接触角,改善了纤维与基体树脂的润湿性,填补了纤维表面缺陷,提高了表面能。乳液型上浆剂没有环境污染问题,但是乳化工艺流程复杂,乳化的聚合物粒径和分散性都会影响上浆剂在纤维表面的涂覆均匀性。涂层改性的效果和上浆剂的种类、成分、工艺、百分比含量及上浆厚度都有关系。不同牌号的商业化高模量碳纤维,其上浆剂的含量和厚度都不同,并且有着严格的控制,同时这也是控制高模量碳纤维性能的关键所在。

2.3 化学接枝改性

化学接枝法是利用碳纤维表面的活性官能团,通过化学方法在纤维表面接入特定的分子,引入特定的分子能有效地解决碳纤维表面活性官能团较少的问题。化学接枝处理经常和其他氧化处理方法配合使用,能全面提高复合材料的综合性能[24]。Yuanyuan Zhang等[25]将二苯基甲烷二异氰酸酯(MDI)接枝到阳极氧化处理后的碳纤维上,如图8所示。阳极氧化后纤维表面出现一些沟壑和条纹深脊,进一步接枝MDI分子之后,纤维表面的粗糙度明显增加。改性后的碳纤维与热塑性聚氨酯制得的复合材料的拉伸强度、拉伸模量都得到了明显提高。化学接枝法也可接入一些功能性的分子,使纤维具有一些特殊的性质。孙景峰等[26]通过化学接枝法将聚酰胺-胺树状大分子接枝在碳纤维表面,引入的大分子官能团有效地提升了纤维与环氧树脂之间的界面结合能,接枝后碳纤维与环氧树脂之间的界面剪切强度提升了30%。

图8 MDI接枝改性碳纤维

2.4 等离子体改性

等离子体处理法是通过高频电磁震荡或电化学放电产生电离气体对纤维表面进行刻蚀,以此提高纤维表面的比表面积和粗糙度。带有能量的等离子体撞击碳纤维表面使得表面的部分碳原子键发生断裂,形成活性碳原子以增加碳纤维的表面能。单独用某种气体放电产生的等离子体处理碳纤维存在时间效应,处理的效果随着时间的延长会逐渐消失,需要尽快与基体树脂复合才能获得较好的处理效果。相比于其他处理方法,等离子体处理的纤维干燥干净,免去了后处理和洗涤工序。倪新亮等[27]通过氩气等离子处理实现了对碳纤维的表面改性。在1A电流的处理条件下,复合材料拉伸强度提升了8%。金相分析也表明,随着处理电流的不断增大,树脂和碳纤维之间的粘连程度也不断提升。张成等[28]通过低温等离子处理碳纤维,碳纤维表现出较强的极性,且其对纤维表面刻蚀效果优于阳极氧化法,表面活性官能团数量与阳极氧化法相当。

3 高模量碳纤维发展应用现状

高模量碳纤维被广泛应用于航空航天领域,也是未来航空航天材料发展的重点[29]。尤其是航天结构在发射过程中由于加速载荷大、振动剧烈,需要材料具有很好的刚性以保持结构的完整性与功能性,并且需要在温度交变的环境中保持良好的尺寸精度[30]。高模量碳纤维除了具备轻质、高强、高模等特性外,耐受环境交变能力也突出,环境适应性强,以其作为增强体可以制备高刚度、高尺寸稳定性的各种结构型和功能型复合材料[31-32]。

高模量碳纤维复合材料在航空航天领域有广泛的应用,如X-37B空天飞机的机身采用了高模量碳纤维/耐高温聚酰亚胺(PETI-15)蜂窝夹芯复合材料结构,与铝合金相比机身结构更轻、耐温更高,可有效降低结构和热防护系统的质量,增加空天飞机的有效载重量[33]。阿拉伯通信卫星和法国宇航公司的Sinosat2000、3000卫星的中心承力筒面板及加强框均采用了M55J等高模量碳纤维。法国的电信1号卫星、德国直播卫星、阿拉伯通信卫星以及瑞典通信卫星等的太阳电池阵,均在整个翼的管式框架上粘贴按±45 °铺叠、纤维间距为3 mm的高模量碳纤维/环氧复合材料的网格板。法国电信1号卫星天线反射器为椭圆形抛物面,长轴1.37 m,短轴0.8 m,用HMS/环氧复合材料面板与铝蜂窝芯复合而成[34]。在精密的支撑构件上,日本JERS-1卫星的壳体内部推力筒、仪器支架、支撑杆与分隔环都使用了高模量的M40J复合材料。NASA的哈勃望远镜上的FOC相机,包含滤光镜、折叠镜、检测器等多通道复杂光学系统,都安放在高模量碳纤维/环氧树脂复合材料制成的平台上,要求其在复杂的空间环境下具备良好的尺寸稳定性[35]。

为了满足空间光学遥感器中光学系统的高分辨率、小体积、轻质量的要求,碳纤维复合材料不仅大量应用在精密支撑构件上,而且正在向精度和稳定性很高的空间光学镜体上发展。镜体材料是决定着光学镜体重量和机械性能的直接因素,传统的光学反射镜镜体材料为玻璃,玻璃镜体密度大、质脆,难以满足空间光学镜体的使用要求。金属和树脂镜体也分别存在易氧化和刚度低的问题,而高模量碳纤维复合材料则完美解决了以上材料所面临的问题,逐渐成为空间光学镜体的首选材料[27]。20世纪90年代后期,为了减轻空间天文望远镜的质量,提高望远镜的动力学特性,NASA戈达德宇航中心采用M55J/EX1515高模量碳纤维/氰酸酯复合材料,应用离子束抛光等技术获得了420 mm、表面粗糙度<1 nm、面密度<2 000 g/m2的镜面,证明了高模量碳纤维复合材料在空间光学镜体上的应用可行性[36]。

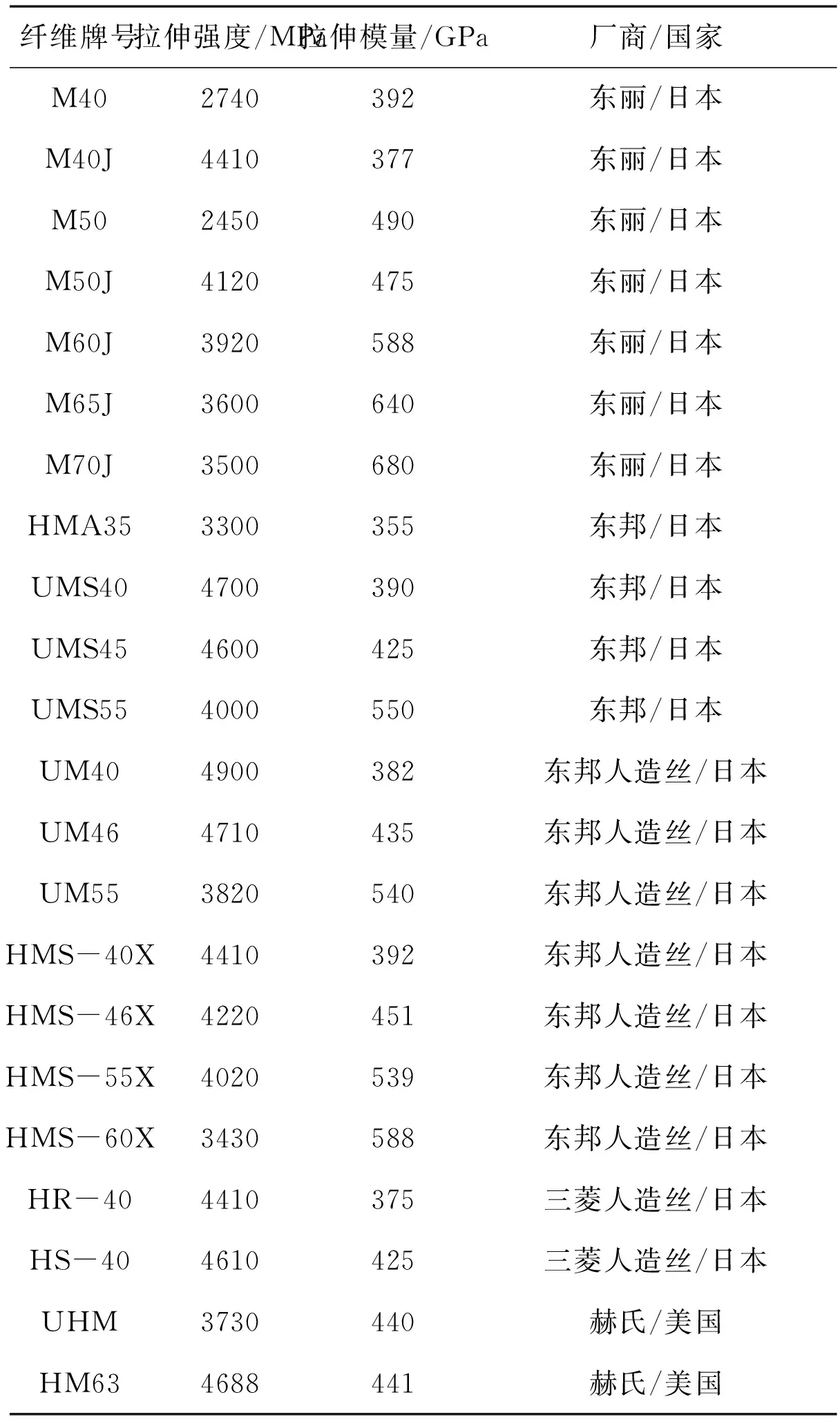

由于高性能碳纤维在军工上具有重要的战略地位和巨大的工业应用市场,吸引着世界上许多国家和地区投入大量的人力、物力和财力进行研制和开发,碳纤维工业得到了迅猛的发展。目前高模量碳纤维主要由美国、日本占领主要的市场。其中日本东丽公司为了满足飞机结构材料兼具高强高模的需求推出了MJ系列高模量碳纤维,随着航空航天领域日益发展,纤维的模量也在不断的提升。2014年东丽公司推出了M70J高强高模型碳纤维,其模量达到了680 GPa,也是目前PAN基碳纤维可达到的最高模量。美国赫氏公司结合其军品实际需求,通过技术创新,开发了一系列高性能碳纤维,实现了高性能碳纤维的“系列化、实用化”,其开发的HM63高模量碳纤维模量达到440 GPa。国外主要高模量碳纤维的牌号和性能见表3[37-39]。

表3 国外主要商品牌号高模量碳纤维的品种和性能

国内在高模量碳纤维研制方面,通过“八五”以来的技术攻关、装备升级和工程化制备技术开发,为高模量碳纤维关键技术突破积累了宝贵的经验。“十一五”期间北京化工大学建成了高模量碳纤维吨级线,实现了小批量的M40级碳纤维的生产,解决了国产高模量碳纤维从无到有的问题。“十二五”、“十三五”期间,国产高模量碳纤维的研制和生产发展迅速,威海拓展纤维有限公司和中简科技发展有限公司实现了M40J级碳纤维批量生产。其中,威海拓展纤维有限公司M40J级高模量碳纤维的产能达到百吨级。2016年宁波材料所、北京化工大学制备出M55J级碳纤维,2018年威海拓展纤维有限公司实现了十吨级M55J级碳纤维工程化制备。同年,宁波材料所制备得到拉伸强度5 240 MPa、拉伸弹性模量593 GPa的高强高模型碳纤维,突破了国产M60J级碳纤维实验室制备关键技术[40]。

4 展望

近年来,国内在高模量碳纤维的研制方面取得了显著的成绩,纤维的性能也达到了较高的水平。但是对于高模量碳纤维的工程化应用推广,还有许多工作要做,例如优化石墨化工艺实现高模量碳纤维大批量、稳定化、低成本生产。同时为了拓宽其应用领域,需要对纤维表面的改性工作进行进一步研究,开发与其相匹配的改性工艺以及配套的基体树脂,建立稳定的材料体系,实现我国高模量碳纤维的全面自主化保障,并以航空航天应用为牵引,实现国产高模量碳纤维的工程化应用。