阻燃环氧树脂及其复合材料性能研究

2020-05-21乌云其其格李秉海张宝艳

乌云其其格,李秉海,张宝艳

(1.中国航空制造技术研究院复合材料技术中心,北京 101300; 2.中国石化北京化工研究院,北京 100013)

0 前言

树脂基复合材料具有现代飞机所需的重要特性,如较高的比强度、比模量、尺寸稳定性,优异的耐腐蚀性能、耐磨性、介电性能、电绝缘性能和综合力学性能以及性能的可设计和成形工艺多样性等,因而在航空工业上获得了广泛的应用。热固性树脂基复合材料是最早应用在航空工业,目前也是在航空工业应用量最大的复合材料。其突出的高比强度、比模量特点使其成为当今最重要的飞机材料之一[1-3]。热固性树脂基复合材料由树脂基体和增强材料组成。树脂基体在很大程度上决定了复合材料的使用温度、耐湿热性能、韧性、耐环境性能、阻燃性能、导电性能和综合力学性能。树脂基体按树脂体系的化学成分不同,有环氧树脂、酚醛树脂、双马树脂、氰酸酯和聚酰亚胺树脂等。当前航空用复合材料中环氧树脂占统治地位[4-7]。环氧树脂基纤维增强复合材料是技术比较成熟、应用比较广泛的一类复合材料。环氧树脂因具有良好的耐化学性、低收缩、高强度和优异的工艺性而在不同领域得到广泛应用。但环氧树脂容易燃烧,一般环氧树脂的氧指数为19.8,不能用于对燃烧性能有要求的场合,需要对其进行阻燃改性。其改性方法可分为两类:添加型阻燃和反应型阻燃[8-10]。添加型阻燃是在环氧树脂组分中直接添加阻燃剂的阻燃方法;反应型阻燃是将具有阻燃功效的反应性单体作为制备环氧树脂的原料或者改性剂,从而将阻燃元素引入环氧树脂固化物的分子结构使其具有阻燃性能的阻燃方法。添加型阻燃方法中环氧树脂与阻燃剂之间没有化学键的作用,导致阻燃效率低、加工和使用中会发生迁移、推迟环氧树脂的凝胶点,树脂固化物热性能和力学性能降低等缺点。常用添加型阻燃剂有氢氧化铝、氢氧化镁、硼化物和红磷等无机物和磷酸三苯酯、磷酸三甲苯酯、磷酸三辛酯等有机物。反应型阻燃环氧树脂在达到优异的阻燃效果的同时,还可以保持树脂原有的热力学性能和力学性能等[11-15]。含溴的有机化合物是应用比较广泛的环氧树脂阻燃剂,但在发生火灾时,由于高温裂解及燃烧,可以产生有毒气体,造成环境污染,故逐渐被无卤阻燃剂取代[16-18]。分子结构中带有一定量的氮、硅或磷元素的功能单体,都可以考虑作为结构型阻燃环氧树脂的反应性单体或固化剂。

本文在现有的低成本原材料研制的ACTECH1202耐热环氧树脂的配方基础上,对其固化剂组分进行改性,加入阻燃元素,同时用反应性含阻燃元素的环氧树脂调整阻燃性,使树脂复合材料具有较好的阻燃性。增韧方面选用产自北京化工研究院的VP-5011羧基丁腈弹性纳米粒子用作主增韧剂。VP-5011是羧基丁腈型粉末橡胶,纳米橡胶粒子表面的腈基和羧基对环氧树脂的固化有促进作用并参与反应,增韧的同时,材料的玻璃化温度不降低,甚至还有较大幅度的提高。纳米粉末橡胶使树脂具有较好的增韧效果,有效提高环氧树脂体系的韧性。我们所研制的改性ACTECH1202阻燃环氧树脂固化工艺参数适应性强,可以在150~180 ℃固化,玻璃化转变温度高于200 ℃。

本文中主要对改性后的ACTECH1202树脂的流变性能、凝胶时间和DSC分析进行探讨。采用热熔两步法制备玻璃布预浸料。对预浸料的固化工艺及复合材料的力学性能、耐热性和燃烧性能进行了探讨。

1 实验部分

1.1 主要原材料

ACTECH1202环氧树脂:中国航空制造技术研究院复合材料技术中心研制。

VP-5011羧基丁腈弹性纳米粒子:北京化工研究院,丙烯腈含量为26%。

增强材料为EW250F-120玻璃布:其性能指标见表1,中材科技股份有限公司生产。

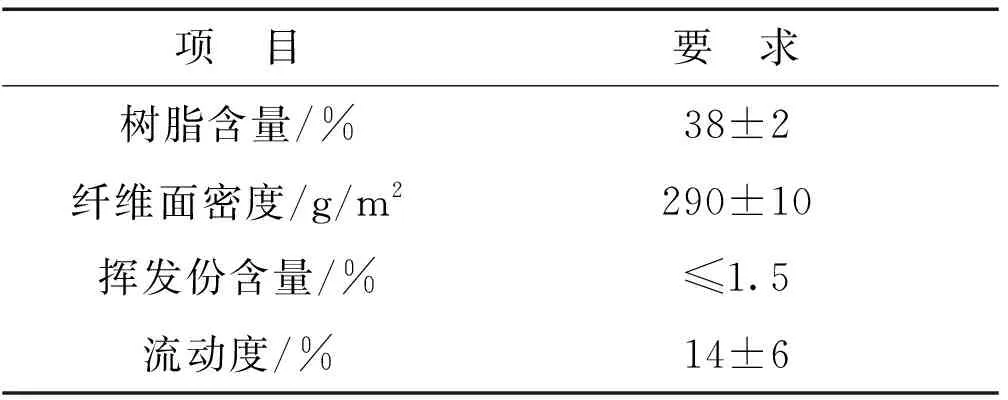

表1 EW250F-120玻璃布性能

1.2 主要性能测试

1.2.1 树脂性能

采用Q10 差示扫描量热仪在氮气保护下对树脂进行不同升温速率的DSC分析;采用AR2000型流变仪对树脂进行黏度-温度(升温速率为2 ℃/min)和黏度-时间关系测试。采用加热控温炉,按HB 7736.7对树脂进行凝胶时间测试。

1.2.2 预浸料及复合材料性能

预浸料单位面积质量和树脂含量:按JC/T 780进行; 预浸料挥发物含量:按JC/T 776 进行。

复合材料拉伸性能:按ASTM D 3039进行;复合材料压缩性能,按ASTM D 6641进行;复合材料弯曲性能,按ASTM D 790进行;复合材料短梁层剪强度,按ASTM D 2344进行;玻璃化转变温度,采用TA公司的Q800型动态机械热(DMA)分析仪测试,升温速率为5 ℃/min,测试频率为1Hz,在氮气保护下进行测试;烟密度,按HB 6577进行;氧指数,按GB/T 8924进行;垂直燃烧,按HB 5469进行。

1.3 改性ACTECH1202环氧树脂的配制

改性ACTECH1202环氧树脂由树脂组分和固化剂组分构成。在高速分散机中加入一定量的VP-5011羧基丁腈弹性纳米粒子、含阻燃元素的环氧树脂和E51环氧树脂的预聚体,加热到120 ℃左右,保温1 h,用高速搅拌混合均匀。降温至90 ℃左右,倒入固化剂组分,搅拌混合均匀就可得到预浸料用改性ACTECH1202环氧树脂。

1.4 预浸料的制备

改性ACTECH1202环氧树脂既适合热熔法预浸工艺。本文用热熔两步法预浸工艺制备预浸料,第一步采用胶膜机制备热熔胶膜,第二步采用预浸机使胶膜浸渍玻璃布得到预浸料。预浸料的物理性能满足表2要求。

表2 预浸料物理性能指标

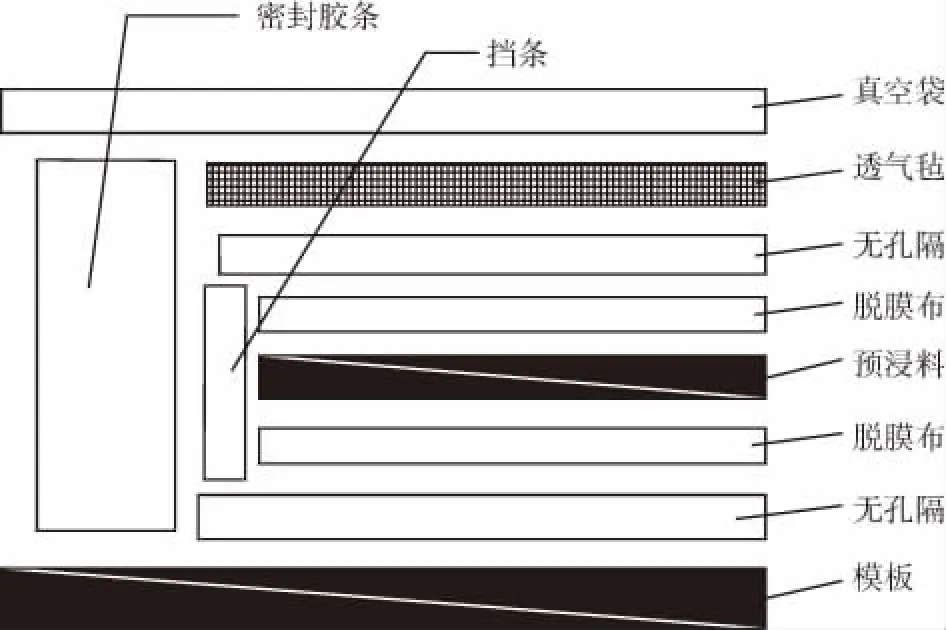

1.5 复合材料试样的制备

层压板成型:根据试样尺寸和层压板铺层要求将预浸料裁剪,按指定方向对齐铺贴、组合、封装,按GB/T 4550和HB 5342的要求采用热压罐法制备力学性能试验用复合材料层压板(图1)。用复合材料专用切割机切割复合材料层压板性能所需的试样,尺寸要求满足相应的测试方法要求。

图1 预浸料热压罐成型工艺组合

夹层板成型:芯材为NH-1-1.83-48-12.7芳纶纸蜂窝。预浸料经向与试样长度及蜂窝的L向平行,且纬纱面与蜂窝接触。其中面板铺层数为2层,按GB/T 4550和HB 5342的要求采用真空袋法固化成形,真空度大于0.085 MPa,由室温升至固化温度,在固化温度下保温一段时间;自然冷却至60 ℃以下出模。用复合材料专用切割机切割复合材料层压板性能所需的试样,尺寸要求满足相应的测试方法要求。

2 结果与讨论

2.1 树脂体系的性能

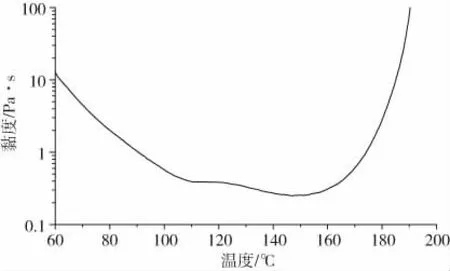

2.1.1 黏度-温度曲线

树脂及预浸料的工艺性能主要由树脂体系的黏-温曲线决定。黏度低时,树脂不容易成膜,无法用两步热熔法制备预浸料,并且制备层压板或制件时,树脂对温度和压力敏感,不易控制工艺,造成层压板或制件缺胶或分层等缺陷。黏度过高时,树脂不易浸透织物,并且伴随预浸料黏性差、变硬、工艺性差等现象。因此,树脂体系黏度-温度曲线对预浸料的制备和制件成型有一定的指导意义。为了测试树脂体系的流变特性,以2 ℃/min的升温速率测试了树脂在不同温度下的黏度,绘制了黏度-温度曲线,如图2所示。

图2 阻燃环氧树脂树脂黏度-温度曲线

由图2可以看出,黏度最低点出现的温度约为115~165 ℃,低黏度下的温度范围比较宽,便于树脂更好地浸透纤维。一般高温固化环氧树脂体系的最低黏度点在140~160 ℃,并且黏度-温度曲线突然就出现拐点。但本研究的高温固化树脂的黏度-温度曲线拐点比较平缓,有利于控制树脂的固化工艺。对自黏性预浸料用树脂可以控制升温速率或给一定温度的保温台阶,使树脂提前凝胶,使其制备夹层板时在预浸料与芯材的接触点处形成胶瘤,提高预浸料与芯材的黏接强度。

2.1.2 黏度-时间关系

采用热熔法制备预浸料的浸渍温度点为80~100 ℃,在100 ℃温度点对树脂进行黏度-时间关系测试,测得的树脂黏度-时间关系曲线如图3所示。由图3可以可见,树脂在100 ℃下随着时间的延长,黏度变化很缓慢,到一定的时间后黏度明显增加。

图3 阻燃环氧树脂黏度-时间关系曲线

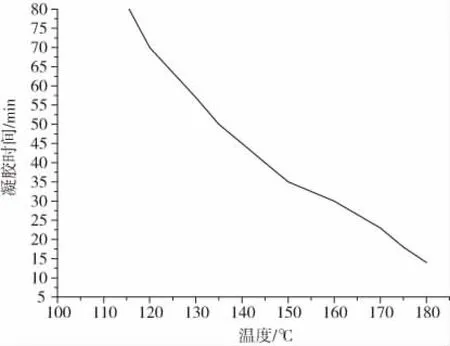

2.1.3 凝胶时间与温度的关系

凝胶时间是树脂体系在某温度点开始反应并形成凝胶结块,凝胶结块随时间推移逐渐变大,直到全部凝胶,测试时具体表现在用探针搅拌树脂时发生拉丝直到丝断的时间。测试温度直接影响树脂体系凝胶时间的长短,而凝胶时间是影响树脂固化工艺和贮存期长期的关键因素。凝胶时间随着测试温度提高而缩短。在不同温度下测试树脂的凝胶时间-温度关系如图4所示。

图4 阻燃环氧树脂凝胶时间-温度关系曲线

由图4结果可见,树脂体系在120 ℃以下凝胶时间较长,反应速度较慢,树脂体系的潜伏性好,故适于用热熔胶膜法工艺制备预浸料;180 ℃以后很快凝胶固化,适合180 ℃保温2 h的固化工艺。

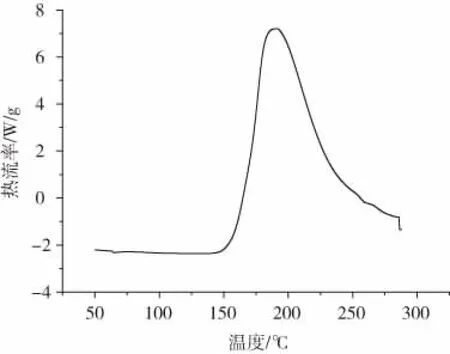

2.1.4 DSC分析

本文采用DSC法研究了自黏性预浸料用高温固化阻燃环氧树脂在升温速率为10 ℃/min时的放热曲线,如图5所示,固化体系的固化放热峰的起始温度164 ℃、峰顶温度184 ℃、峰终温度284 ℃,说明该树脂体系潜伏性较好,初步确定测试力学性能用层压板和夹层板固化工艺为(165±5) ℃固化180 min或(180±5) ℃固化120 min。

图5 阻燃环氧树脂的DSC曲线

2.2 预浸料物理性能

使用两步热熔胶膜法制备玻璃布预浸料。通过试验,确定涂胶温度、涂胶速率、浸渍速率、浸渍温度和各辊间距等工艺参数,可得到符合要求的预浸料,其物理性能见表3。

表3 预浸料物理性能

从表3结果可知,玻璃布预浸料的各项物理性能满足要求,并且黏性和铺覆性等工艺性能满足使用要求。

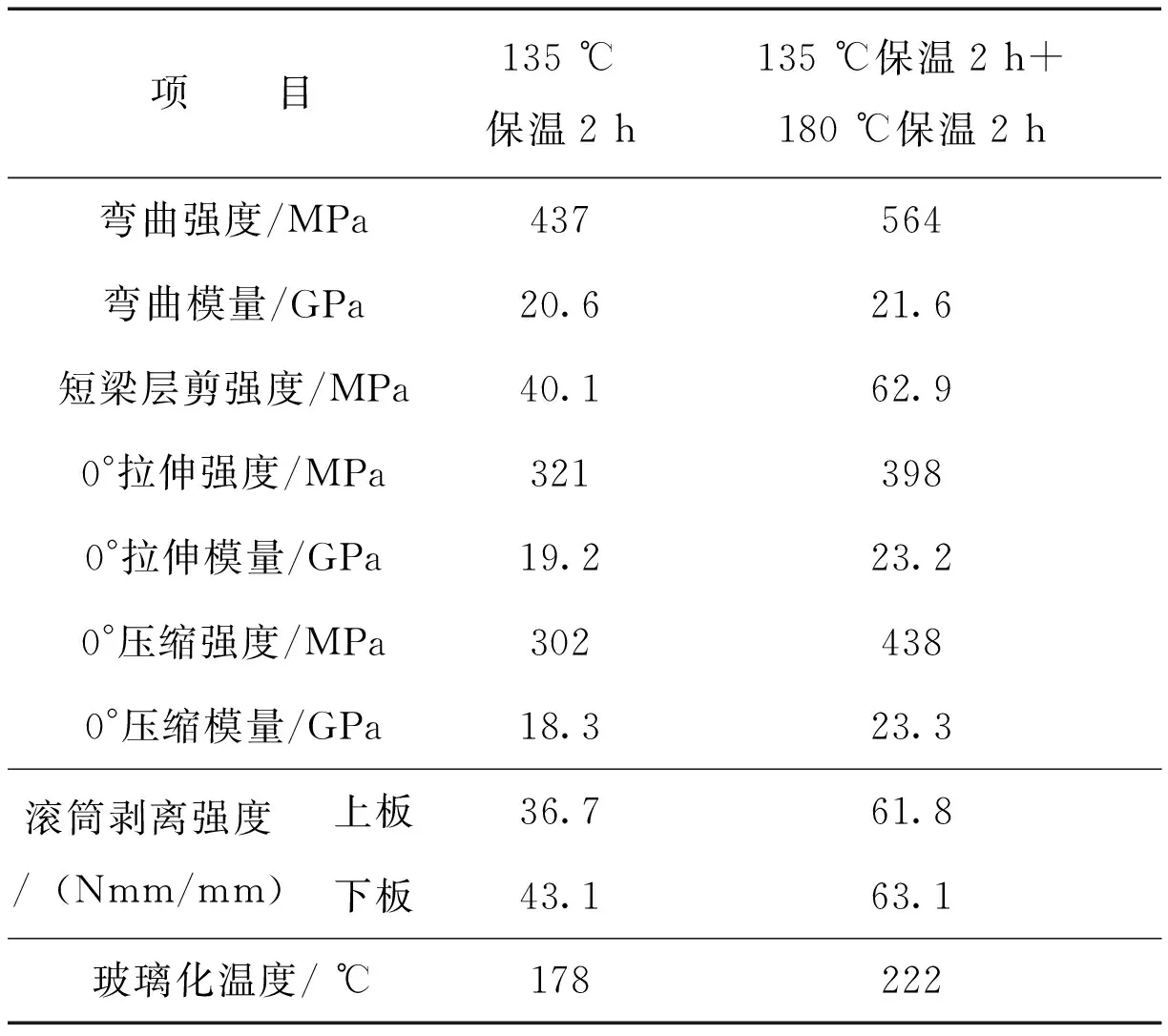

2.3 预浸料的固化工艺及其复合材料力学性能

预浸料固化工艺取决于树脂体系的理化性能,凝胶时间、流变性能、DSC分析决定了树脂体系的固化工艺。本研究中的树脂体系的完全固化工艺为165 ℃保温180 min或(180±5) ℃固化120 min。根据实际的工程需求和成型装置情况,完全固化工艺参数可以适当调整。本研究中,根据树脂的理化性能,调整完全固化参数为150 ℃保温4 h。按不同固化参数固化层压板和夹层板进行性能测试,结果见表4。

表4 阻燃环氧树脂玻璃布复合材料性能

从表4结果可见,预浸料树脂体系固化工艺适应性强,满足不同的使用条件。温度高时保温时间短,温度低时保温时间长,在150 ℃保温4 h、165 ℃保温3 h和180 ℃保温2 h条件下都可以完全固化,对固化后的树脂用红外光谱和DSC分析,也说明所选定的固化时间是合理的。采用红外光谱对不同固化参数固化的树脂固化物分析,其结果表明,环氧树脂在914cm-1左右有特征峰已经消失。用DSC对不同固化参数固化的树脂固化物进行分析,固化物在曲线上没出现固化放热峰。从表4还可以看出,层压板的的玻璃化转变温度(tanδ)峰在220 ℃左右,说明树脂的耐热性比较好,三种固化工艺固化的复合材料玻璃化转变温度接近,进一步说明了该工艺下已完全固化。预浸料用高温固化环氧树脂是增韧改性树脂,其预浸料具有自黏性,即预浸料可以直接黏接芯材。用滚筒剥离强度表征自黏性预浸料和芯材的黏接强度。由表4可以看出,环氧树脂玻璃布预浸料蜂窝夹层板的滚筒剥离强度高,测试滚筒剥离强度的破坏断面如图6所示。从图6可以看出,破坏时是芯材纸蜂窝破坏,说明预浸料面板和蜂窝芯材的黏接得牢固,预浸料的自黏性强,可以直接黏接蜂窝芯材,不需要胶膜。这说明可简化工艺,减轻复合材料的重量。

图6 夹层板滚筒剥离强度的破坏断面

在实际的预浸料的使用中,为了减少了能耗、降低对模具的要求、提高生产效率,减少复合材料的制造成本,在比实际固化温度低的温度点进行预固化,脱模具后在烘箱里继续进行后固化。在本树脂的配方设计中考虑了预固化,从树脂体系黏度-温度曲线可以看出,树脂在120 ℃后开始出现黏度低的平滑曲线,结合凝胶时间和DSC分析,预浸料的预固化工艺参数确定为135 ℃保温2 h;对预浸料层压板和夹层板进行预固化和后处理固化,进行了力学性能和玻璃化转变温度的测试。其结果见表5。

2.4 玻璃布预浸料复合材料阻燃性能

用阻燃环氧树脂玻璃布预浸料制备复合材料层压板,测试了烟密度、氧指数和垂直燃烧性结果见表6。结果表明,阻燃环氧树脂玻璃布复合材料的燃烧性能达到了指标要求,并且烟密度低,氧指数高,具有良好的阻燃性。

表5 预固化和后处理固化复合材料性能

表6 层压板燃烧性能

3 结论

(1)对阻燃环氧树脂进行黏度-温度曲线、黏度-时间曲线、凝胶时间-温度曲线和DSC分析,确定树脂体系的潜伏性比较好,适合热熔法预浸工艺,初步确定阻燃环氧树脂的固化工艺。

(2)阻燃环氧预浸料适合热熔两步法制备玻璃布预浸料,预浸料的物理性能满足要求,预浸料树脂体系固化工艺适应性强,按不同的固化参数固化,满足不同的使用条件,夹层板滚筒剥离强度高,预浸料具有自黏性。

(3)阻燃环氧玻璃布预浸料复合材料具有较好的耐热性,并且复合材料阻燃性能好。