电驱混砂装置技术方案设计分析

2020-05-21刘文宝王元忠

刘文宝,姚 孔,王元忠

(1.兰州兰石能源装备工程研究院有限公司,甘肃 兰州 730714;2.兰州兰石石油装备工程股份有限公司,甘肃 兰州 730314;3.机械工业油气钻井装备工程技术研究中心,甘肃 兰州 730314; 4.甘肃省油气钻采装备工程研究中心,甘肃 兰州 730314)

0 引 言

压裂作业是油田增产的最有效措施之一,通过全套的压裂装置来实现,其装置主要包括压裂装置、混砂装置、仪表装置、管汇装置及施工作业配套添加剂罐装置、运砂装置等,其中混砂装置是压裂混砂施工中的关键设备,其性能好坏决定压裂作业成败的关键因素[1]。混砂装置用于混配压裂液及给压裂装置提供具有一定压力的压裂液。传统混砂装置由柴油发动机作为动力源,驱动液压系统,电控液完成压裂液混配,该技术方案不仅噪音大、排放高、能耗高、传动效率低、控制系统复杂而且压裂液的砂密度、添加剂输送比例等作业参数的控制精度较低,直接影响压裂施工质量。电驱动混砂装置与传统混砂装置相比,传动结构简单紧凑,各系统控制点少,控制精度高,维护成本低,砂液配比精度高,在油田环保绿色生产体系下,电驱混砂装置将是压裂混砂装备新的发展方向,未来在油气田得到大力推广应用。

传统的发动机驱动液压系统和液压系统驱动机械执行端的驱动方式存在的主要问题是驱动形式单一、传动效率低且压裂液混配质量不高。笔者旨在研究大排量混砂装置的动力驱动形式,通过一组变频电机直接驱动各机械装置执行端,变频矢量控制电机转速达到控制机械执行端的排量,其目的实现压裂液的高质量混配及供液,提高作业效率与质量,降低设备施工排放和噪声[2]。

1 技术方案

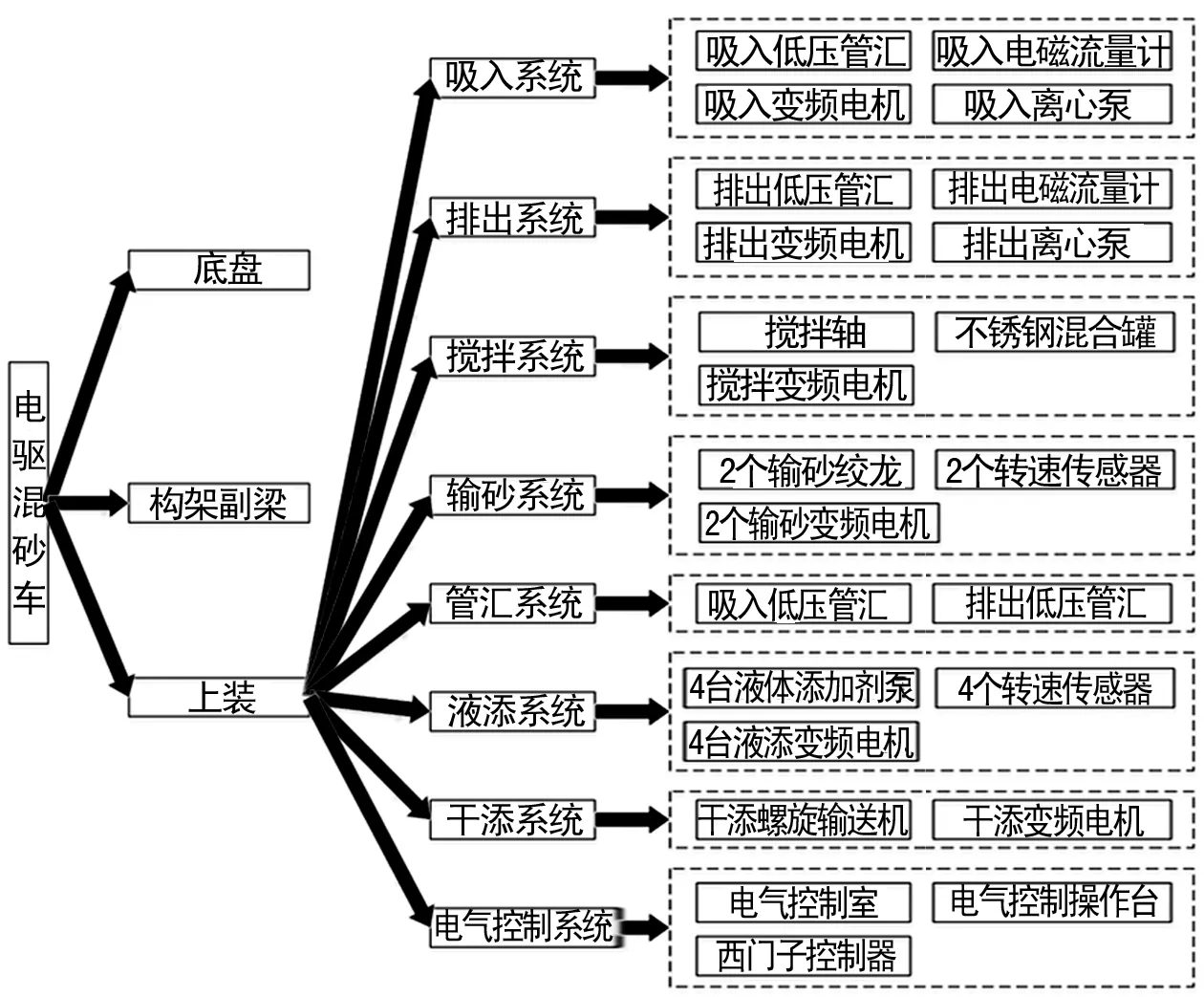

电驱混砂车由运载底盘、构架副梁及上装三部分组成,其中底盘和台装之间通过构架副梁连接。台装部分包括吸入系统、排出系统、搅拌系统、输砂系统、管汇系统、液添系统、干添系统、电气控制系统。

吸入系统由吸入低压管汇、吸入电磁流量计、吸入变频电机及吸入离心泵组成;排出系统由排出低压管汇、排出电磁流量计、排出变频电机及排出离心泵组成;搅拌系统由搅拌轴、搅拌变频电机及不锈钢混合罐组成;输砂系统由2个输砂绞龙、2台输砂变频电机及2个转速传感器组成;管汇系统由吸入低压管汇与排出低压管汇组成;液添系统由4台液添变频电机、4台液体添加剂泵及4个转速传感器组成;干添系统由干添变频电机、干添螺旋输送机及1个转速传感器组成;电气系统由台上电气控制室、电气控制操作台及西门子控制器组成。构建电驱混砂车技术方案如图1所示。

图1 电驱混砂车技术方案

2 实现机理

电驱动混砂车技术方案通过一组变频电动机直接驱动吸入离心泵、排出离心泵、混合罐搅拌轴、2个输砂绞龙、4台液体添加剂泵及1台干添螺旋输送机实现压裂液的混配。

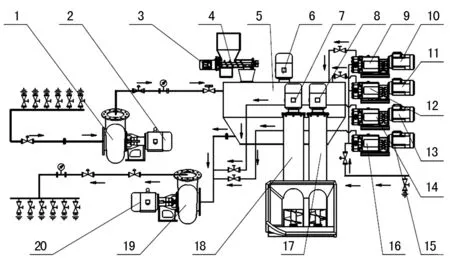

其工作过程为吸入变频电机驱动吸入离心泵将压裂基液从基液罐吸入通过低压管汇吸入口排出到混合罐,同时4台液添变频电机驱动4台液体添加剂泵将液态添加剂从液体添加剂罐吸入通过添加剂胶管排出到混合罐及低压管汇排出管汇中,同时2台输砂变频电机驱动2个输砂绞龙将压裂支撑剂从输砂斗输送到混合罐中,同时干添变频电机驱动干添螺旋输送机将干粉从加料斗输送到混合罐中,同时在混合罐中,搅拌变频电机驱动混合罐搅拌轴将压裂基液、液体添加剂、压裂支撑剂、干粉添加剂在混合罐中混配均匀,然后排出变频电机驱动排出离心泵将混配均匀的压裂液从混合罐吸入排出到低压管汇排出管汇中再通过胶管输送到压裂车低压管汇中。电驱混砂车的实现机理如图2所示。

吸入变频电机、排出变频电机、4台液体添加剂变频电机、2台输砂变频电机及干粉添加剂变频电机通过PLC控制模块的读写指令控制变频器实现无极调速,竟而实现吸入离心泵、液体添加剂泵、输砂绞龙、干粉螺旋输送机按压裂施工设计比例添加所需成分,实现压裂液高精度、高质量混配。

图2 电驱混砂车实现机理1.吸入离心泵 2.吸入变频电机 3.干添变频电机 4.干添螺旋输送机 5.不锈钢混合罐 6.搅拌变频电机 7.输砂I变频电机 8.输砂II变频电机 9.液体添加剂泵I 10.液添I变频电机 11.液添II变频电机 12.液体加剂泵II 13.液添III变频电机 14. 液体加剂泵III 15. 液添IV变频电机 16.液体加剂泵IV 17.输砂绞龙II 18.输砂绞龙I 19.排出离心泵 20.排出变频电机

3 配置参数

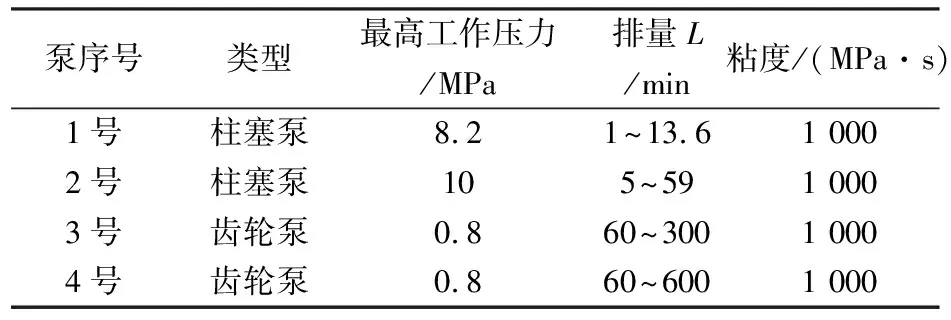

基于非常规油气开采需求技术调研,结合水力压裂常规施工工艺需求,推荐清水排量为20 m3/min的电驱混砂装置,执行系统配置参数如下:排出离心泵流量与压力:20 m3/min,P=0.7 MPa;吸入离心泵流量与压力:20 m3/min,P=0.5 MPa;输砂器输砂能力:8 m3/min;混合罐储量:1.5 m3;液添泵类型、排量、压力及液体粘度如表1所示。

表1 液添泵类型、排量、压力及液体粘度

干粉添加螺旋输送机:1台流量5 L/min、1台流量50 L/min。

4 工作特点及实践效果

电驱动混砂装置与传统混砂装置相比较具有以下工作特点:

(1) 所有机械执行端均采用变频电机直接驱动,各系统结构简单紧凑,设计更具合理性。

(2) 关键零部件国产化、性价比高、供货周期短、售后服务效率高。

(3) 自动化程度高,工作效率高:变频矢量控制电机无极调速,电机可输出不同功率段,功率利用率高,作业能耗低,节能效果好。

(4) 能源供应方便,作业成本低:采用电力驱动方式,可以直接利用井场附近电网供电,节省燃油运输成本,降低作业排放。

(5) 易于维护:与柴油机驱动相比,变频电机的维保简单,维保指标少,维保周期长,降低工作量和成本。

(6) 工作可靠性高:电机可靠性远高于柴油机,交流电机免维护可达20年,变频器、高低压开关柜、变压器及整流逆变单元均可保证长期不间断运行。

(7) 压裂液混配精度高:通过控制变频电机转速,可实现压裂液各组分添加比例的精确控制,比传统混砂车采用液压马达驱动,传动精度高,在低速时尤其明显。

通过建立试验样机,对电驱混砂装置的技术方案进行实践验证。与传统混砂装置比较,其生产成本降低30%,功率利用率提高15%,噪声限值100dB降低至80dB,电驱混砂装置的氮氧化物排放几乎为零,压裂液各成分配置比例精度提高5%。同时电机全部选用国内产品,供货周期,效率高,对实现大型压裂装备产品国产化具有重要意义。

5 结 语

通过对传统混砂装置驱动形式的特点进行分析,建立了变频电机组直接驱动机械执行端的电驱动混砂装置技术方案,对技术方案进行设计与分析,并通过建立试验样机对技术方案的可行性及有效性进行验证。实践效果表明,电驱动混砂装置极大地提高了压裂混砂作业效率与压裂液混配质量,实现了作业过程中的节能减排。在当前环保政策及油气田绿色生产要求下,电驱混砂装置作为清洁、节能的油气压裂装备,势必将逐步取代现有的柴油机驱动压裂混砂装置,未来两到三年必将占据30%压裂装备市场份额。