管涌地质条件下深水钻孔施工

2020-05-21赵成贵

赵成贵

(中铁大桥局集团第四工程有限公司 江苏南京 210031)

1 前 言

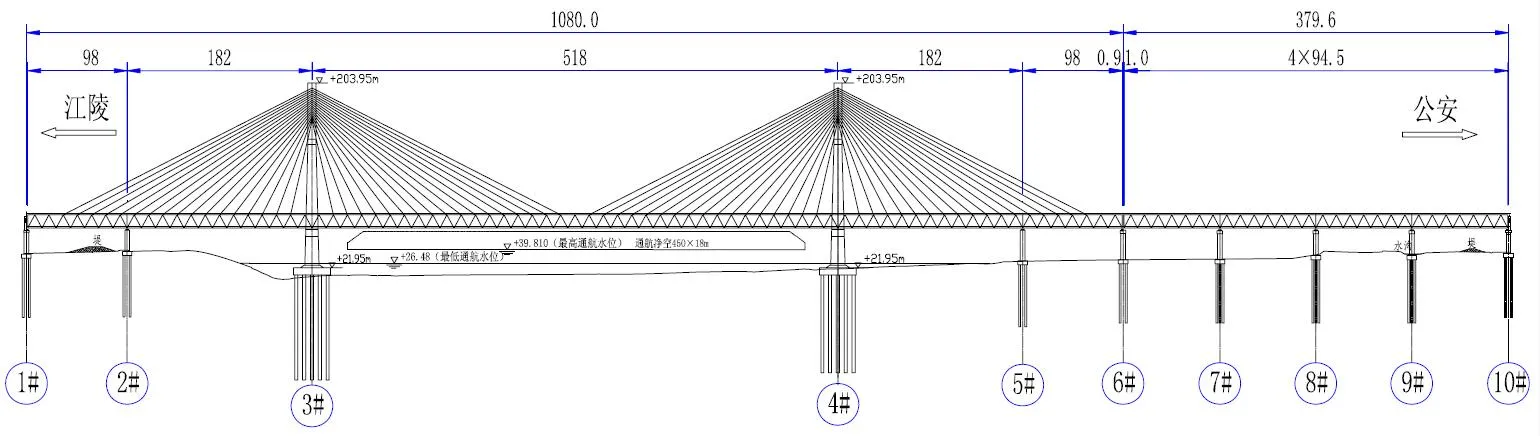

公安长江公铁两用特大桥是蒙西至华中运煤通道控制性工程,主桥全长1459.6 m,主通航孔为(98+182+518+182+98)五跨斜拉桥连续钢桁梁,桥跨布置见图1 所示[1]。

图1 公安长江大桥主桥桥式立面布置图

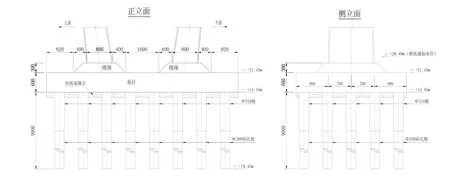

公安长江大桥南主塔墩基础采用36 根Ф2.8/3.1 m 变径钻孔桩群桩基础,钻孔桩成纵向5 排,横向8 排行列式布置,如图2 所示。桩顶标高为+15.45 m,桩底标高为-74.55 m,桩长90 m,钻孔桩在+0.5 m 处从下向上由直径2.8 m 变为直径3.1 m。

2 水文及地质条件

2.1 水文

主塔4#墩钻孔桩在水中平台上施工,平台标高及护筒内钻孔水位时刻受到长江水流的影响,该区域内长江具有峰高量大,持续时间长的特点,汛期为5~10 月份,主塔墩处汛期最大水深约26m,水流流速达3.38 m/s,且随着水位和流量的变化,具体涨水时间和水位无规律,桥位处设计20 年一遇洪水位为+39.77 m,最低通航水位为+26.48 m,高差达13.29 m。

图2 南主塔墩基础布置图

2.2 地质条件

主桥在地貌上由南向北,从长江低漫滩逐渐过渡到河槽浅水区、主河槽深泓区、南岸高漫滩区。4#墩位于长江主河槽南侧,河床面高程20.82~21.67 m。

桥位处的长江荆江河段属长江堤防险段,有“万里长江、险在荆江、荆江之险、江陵为重”一说。汛期,长江水位则平均高于堤外地面低洼处3~5 m,成为“悬河”,加之地表硬壳层薄,下部粉细砂、圆砾土强透水层厚,该段自古就是管涌和溃堤的易发地段。

历史上长江荆州河段曾多次发生过管涌,管涌将砾沙层中细沙带走,圆砾土中细颗粒填充物少,更加增加了钻孔桩施工过程中漏浆、坍孔的风险。桥梁的施工将破坏地表硬壳层,使发生管涌的可能性增大,施工过程中务必要重视,避免险情的发生。

3 钻孔施工

3.1 钻机选型

为便于泥浆集中拌制和方便回收处理,泥浆池布置在临近大堤滩地上,由泥浆泵通过管路输送到钻孔平台护筒内,泥浆回收也通过管路反泵回泥浆池沉淀池内。

工程所处荆江河段地质条件为管涌易发河段,卵、砾石层填充物少,透水性强漏浆严重,结合钻孔桩孔深、直径和地质条件,泥浆采用优质膨润土拌制,同时根据检测指标加入纤维素,钻机采用大桥局KPG-3000 型钻机气举反循环成孔,配压力为0.8~1.2MPa 空压机,风量为20 m3/min,钻头选择稳定性、导向性好的双护圈四翼刮刀钻[2]。

结合工期要求和施工平台设计条件,主墩平台上共布置6 台钻机同时施工,平均分6 个循环完成全部36 根钻孔桩。

3.2 钻孔施工

在卵石含量高地层中进行反循环回转钻进灌注桩的钻进施工,如果地层比较松散、卵石大,则有可能因为泥浆漏失严重、孔壁不稳定而导致坍塌垮孔和埋钻现象的产生,对工程施工产生非常不利的影响。

根据地质情况及试桩总结,为了保证钻孔孔形、垂直度等成孔质量,选用双护圈、四翼刮刀钻头。护筒直径为Φ310cm,底标高为+0.5 m,进入覆盖层10 m 以上。

根据不同地层分别选用不同的钻压和钻速。供风设备采用每机1 台21.5 m3/min 的压风机(风压0.8~1.2 MPa),钻机钻具中间设置1 道接力风包,设置在钻机以下60 m 位置,以保证风量供应,满足排渣的要求[2]。

在前期几根桩钻孔过程中,均不同程度出现了进尺慢、漏浆严重等现象,甚至局部有坍孔,尤其是在卵、砾石地层钻孔过程中,除漏浆造成大量泥浆损失外,连续几个小时甚至全天没有进尺,反循环也没有钻碴排出,经拆钻杆提钻检查,发现钻头刀齿脱落严重,刮刀四翼磨损严重,有的已经磨成月牙形,如图3 所示。

图3 磨损严重的钻头

现场虽对脱落的楔齿进行了补焊,磨损的刮刀翼进行了补强,但重新下钻后钻进效果并不明显,不久又出现进尺慢甚至无进尺情况,重新提钻后发现又出现了脱齿、磨损情况。总结前几次经验,为适应卵、砾石层内钻头磨损严重情况,除对刮刀四翼楔齿加强、加密外,还对底层护圈侧面进行了楔齿加强、加密,如图4 所示,实现转动时轨迹无空档、全覆盖,以减少钻头磨损、消耗。

图4 重型密齿钻头

3.3 漏浆处理

3.3.1 堵漏材料和泥浆参数

泥浆的主要作用是保护孔壁和携带钻碴,在卵、砾层钻进中,主要靠空气反循环形成的流速和流量来吸泥排碴,因此对泥浆的指标要求与一般土质地层不同,采用优质膨润土造浆,粘度一般要控制为20~30 s,适当掺加黄粘土增加泥浆比重,比重控制在1.18~1.35 kg/L 之间[3]。

在穿过含量较高的圆砾土层时,由于该地质层细颗粒填充物少,含水量高,除泥浆向地层中漏失严重外,地层中水不断向孔内渗透,相当于与泥浆交换,造成泥浆漏浆严重,同时泥浆质量劣化也比较快,在钻进该地质层前,除尽可能多加大泥浆存储量外,还适当提高泥浆的含沙率,当出现泥浆漏失时,泥浆中含的粉细沙、锯末和膨润土等细颗粒可作卵、砾石中的填充物,有利于止漏。

3.3.2 堵漏时机

针对卵、砾石层极易漏浆,提前在护筒口平台上储存足够数量的粘土、膨润土和锯末,利用相邻的护筒储存一定量的泥浆,并通过连通管与钻孔的护筒相连。在钻孔开始进入卵砾石层时,先适当提升钻头空转并停止循环排碴,向孔内抛填粘土、膨润土和锯末等,提高孔底泥浆浓度,再缓慢进尺钻进,减少漏浆和避免坍孔。

同时配备2 台水泵备用,当出现材料堵漏不能堵漏不止,泥浆用尽情况下,为保证孔内水头,必要时由备用的水泵向孔内加注江水,避免因水头高度不足出现坍孔[4]。在首根桩钻进过程中,曾出现存储近200 m3泥浆在不到15 min 内全部漏失的现象,最后靠水泵加注江水保证了水头高度,避免了坍孔。

3.3.3 定点堵漏

从孔口向孔内强补浆、投放锯末止漏,因到达孔底路径长,用浆量、损耗量大。当出现漏浆速度不是很快,但持续不停时,可从钻杆里向直接向孔底注入专门拌制的浓浆,通过孔底渗漏填充卵、砾石间空隙达到堵漏效果,定点注浆堵漏,用浆量少,效果明显,但需要通过钻杆向孔底注浆,需要更换泥浆回路,费工烦琐,对于孔深较浅的桩基,若直接采用正循环钻孔则效果更好。

3.3.4 快速钻进

在采取堵漏处理措施后,钻孔桩孔壁达到了护壁效果,实现了止漏,一旦开始钻进又出现强漏浆现象。其主要原因是,通过投放粘土、锯末、补浆等解决了孔壁漏浆,但在进尺钻进过程中孔底不断形成漏浆通道,停钻能止进尺则漏。孔底因进尺形成的漏浆面不可避免,通过适当减少排碴量以减少所投的土被排碴带出,并加大泥浆储备量,在穿过卵、砾层时,通过强行补浆快速钻进,一旦穿过卵、砾层,孔壁形成护壁效果,孔底没有新的漏浆通道,则漏浆立即改善。相当于进尺与漏浆速度的竞赛,要抢在泥浆漏失完前穿过强漏浆的卵、砾石层。

3.4 终孔与质量检测

钻至满足设计孔深要求时,先循环泥浆清孔,调整孔内泥浆指标,待孔内沉碴和泥浆指标满足验收要求后,拆除钻具,进行桩孔质量检查、验收[3]。

桩孔质量采用JL-IUDS(B)智能超声成孔质量检测仪检测成孔质量[5],该仪器检测可以在1 小时内完成桩孔孔径、孔形及垂直度指标的成孔质量的检测,大大缩短成孔至下钢筋笼的时间差,为后续快速施工创造了条件,减少成孔后等待时间,降低了坍孔风险。

3.5 钢筋笼安装及混凝土填充

钢筋笼整根在长线胎架上制作,制作完成后将直螺纹套筒松开以12 m 分段运输、吊装,通过码头吊机在平板驳船上水平接长成24 m ,由在平板驳船上设置的专用翻转装置将钢筋笼翻转成竖直状,由浮吊吊至孔口安装,钢筋笼运输、安装、吊挂均设计了专用吊具,减少了孔口钢筋接头数量和安装时间。

桩基混凝土由岸上2HZS180 混凝土拌和站生产,混凝土由搅拌车通过栈桥运输至码头,通过设置于码头的地泵输送到桩位灌注,每根桩混凝土约600 m3,灌注时间8 ~10 h。

4 施工总结

通过选择合理、适用的钻机、钻头类型,确定合理的泥浆参数,恰当的堵漏方法和时机等,公安长江大桥4#主墩在在强漏浆的卵、砾石地质条件下钻孔施工技术的成功解决,不仅成功保证了汛期来临前渡洪桩的按期完成,也为该墩仅用96 天时间完成全部36 根钻孔桩快速施工提供了技术保障,创造了在有“险在荆江”的长江中上游深水基础快速施工的新记录,为复杂建桥条件下大型深水基础的建造积累了宝贵的经验,对类似地层钻孔施工具有一定的指导意义。