基于微流控技术的氨氮总氮总磷在线监测系统

2020-05-21

(杭州绿洁环境科技股份有限公司,杭州 310015)

1 前言

水环境监测参数种类繁多,氨氮、总氮、总磷是水质监测的重要常规指标。水体中的总氮指的是水中有机氮、氨氮、亚硝酸盐氮、硝酸盐氮的总和,主要来自农业生产中的化肥流失。氨氮主要来自人和动物的排泄物,农用化肥的流失等,以及化工、冶金、油漆颜料、照相、煤气、炼焦、鞣革、化肥等工业废水。总磷是水中各种形态磷的总和,主要来自生活污水、化肥、有机磷农药及近代洗涤剂所用的磷酸盐增洁剂等。

氮和磷是湖泊水体生产力的限制因子。氮磷的超标会引起湖泊、河流等水体富营养化,藻类过度生长,水质变坏,发生水华或者赤潮,破坏水环境生态平衡。

环境中有毒物质的快速检测是目前快速检测领域的重点和难点之一。微流控芯片用于操作微小网络通道(5~500微米)中的流体,传输微升至毫微升量级的流体。和常规的仪器系统相比,微流控芯片技术极大降低了试剂、样品的消耗量、降低了成本[1,2]。而且在微流控通道中,传热、传质速度比常规体系快,反应时间或分析时间大大缩短。微流控芯片技术在化学、生物、生物医学工程有着广泛的应用[2],近年也逐步应用于环保领域[3]。

采用微流控芯片研发的在线分析仪器能够最大限度的把采样、稀释、加试剂、反应等功能集成为一体,微流控芯片是实现常规化学或生物实验室的各种功能的芯片统称,其中的流体是可控的,通过芯片的设计与控制,可以调整和优化反应物的量、反应时间以及流速、温度等其它条件。此外,采用多通道微流控芯片微管路定量、微量注射泵定量可避免各种试剂的交叉污染。

2 检测原理

氨氮检测基于国家标准水杨酸分光光度法,通过系统控制,自动完成水样采集。水样进入反应池在恒温条件下经氧化作用,在碱性介质中,氨与二氯异三聚氰酸钠、水杨酸反应生成一种稳定的蓝色化合物,该络合物的吸光度与氨氮的含量成正比。在特定波长下,反应后的混合液体进入比色池,用光电比色法检测与色度相关的信号,通过测定其吸光度即可计算水样中氨氮含量。

总氮检测基于过硫酸钾消解-硫酸肼还原盐酸萘乙二胺分光光度法,在碱性环境中,通过紫外灯和过硫酸钾协同消解,产生氧化性极强的羟基自由基将试样中的氮全部氧化成硝基氮。硝基氮在碱性介质中,铜催化剂存在时,被硫酸肼还原生成亚硝基氮。亚硝基氮在酸性条件下与磺胺生成重氮化合物,后者与盐酸萘乙二胺偶合,生成紫红色偶氮化合物,该物质在波长540nm下,定量比色分析。总氮检测分为碱性过硫酸盐消解、还原剂还原,通过比色法检测亚硝酸氮。

总磷检测基于国标法-钼酸铵分光光度法,中性条件下用过硫酸钾消解试样,将磷物质全部氧化为正磷酸盐,酸性介质条件下,磷酸盐与钼酸铵在锑盐存在下生成磷钼杂多酸,被抗坏血酸还原,形成蓝色的络合物,进行吸光度检测,根据不同吸光度对应不同浓度求出磷酸盐的含量。

3 系统的研制

3.1 总体设计

微流控在线监测系统是基于微流控芯片技术研发的在线检测设备,检测指标包括总氮、总磷和氨氮。仪器的结构设计集总氮、总磷和氨氮监测仪于一体,可同时检测3个指标,亦可进行单指标检测或者任意组合指标检测。监测系统的操作界面显示实时数据,可进行各项操作,如历史数据查看与导出。此外,各检测模块设计独立的操作界面。

3.2 结构设计

微流控在线监测系统为柜式结构(长×宽×高 = 600 mm × 400 mm × 600mm),设计有3个独立的监测仪(在线总磷监测仪、在线氨氮监测仪、在线总氮监测仪),可进行任意组合。

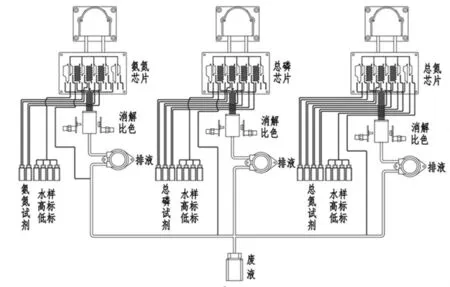

监测仪由进样模块、定量模块(微流控芯片)和消解比色模块等组成(图1)。进样模块包括进样阀组件和蠕动泵,进样阀组件通过阀的开关控制水样和试剂进入对应的芯片通道中,蠕动泵设计为进样提供驱动力。定量模块由微流控芯片、蠕动泵等组成,微流控芯片采用微通道,并设计溢流通道与定量通道相连,水样或试剂进入微通道后,溢流进入溢流通道,保证微通道充满液体,启动蠕动泵反转排出溢流通道的液体。消解比色模块由内置光源、比色皿、光电池等组成。微通道中的液体进入消解检测模块发生消解反应,反应冷却后,开启光源检测反应物的吸光度。检测完毕,仪器开启微型蠕动泵,排出反应后试剂,并进行管道清洗。监测仪右侧设计有试剂存放空间,可存放试剂瓶,右侧上方设计显示屏,可单独进行各指标的检测操作。

3.3 芯片设计

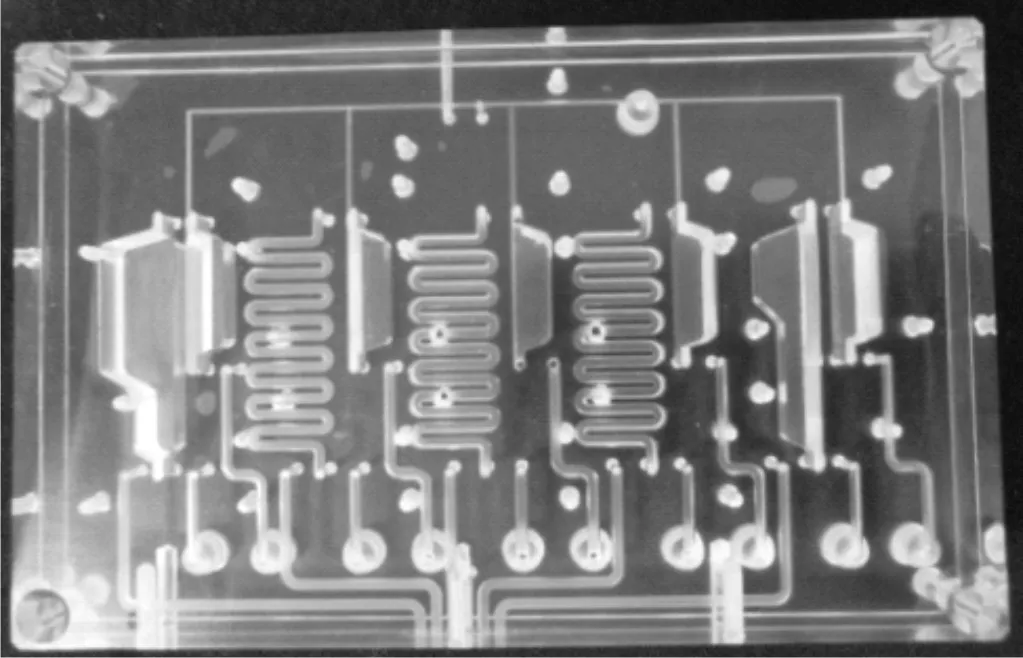

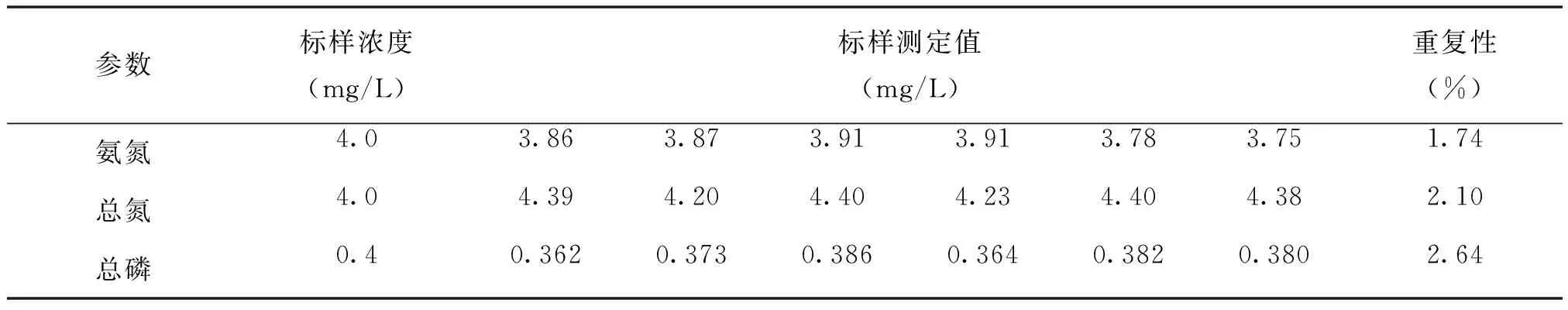

微流控芯片采用模块化设计,不同芯片基于基础芯片设计不同的进样定量通道。氨氮芯片使用3条定量通道,分别为1600μL水样通道、100μL氧化剂通道、100μL显色剂通道;总氮芯片使用全部的5条定量通道,分别为1000μL水样通道、100μL氧化剂、100μL催化剂、100μL还原剂、1600μL显色剂;总磷芯片使用4条定量通道,分别为2000μL水样通道、320μL氧化剂通道、160μL还原剂通道、160μL显色剂通道。通道上部设有试剂溢流口及气泵进气口,下部设有试剂进口、试剂出口,利用三通阀控制进口、出口开关。利用蠕动泵将试剂泵入芯片,通过控制蠕动泵转速及转动时间保证试剂充满芯片通道,多余试剂溢流回试剂瓶。利用气泵将芯片中试剂吹入各反应模块,通过节流阀门调节控制气流大小,三通阀控制气泵进气口的开关,通过控制气泵工作时间保证将试剂全部排出芯片通道。芯片基础设计见图2,实物图见图3。

图1 微流控在线监测系统结构图

图2 定量进样芯片设计图

图3 定量进样芯片实物图

3.4 控制电路设计

微流控在线监测系统控制电路设计包括控制系统设计以及电路主图设计、单片机电路设计、通讯电路、电机控制电路、模拟信号采集电路、电源电路、开关控制电路、大功率开关控制电路和温度读取电路等。

控制系统包括系统控制硬件和软件,系统控制硬件采用安卓Y7P10触摸屏系统,具有数据采集、处理、显示存储和数据输出等功能和故障信息反馈功能;带有RS485和RS232接口,符合HJ/T 212标准具有模拟量和数字量输出接口,通过数字量接口可接收远程控制指令;符合HJ 477标准数据处理系统应存储至少12个月的原始数据,可以设置条件查询和显示历史数据。控制软件将检测流程编译为脚本语言,并将脚本文件导入安卓系统,仪器各组件和模块按照脚本语言指令执行测试功能。

4 系统性能检测与试用

4.1 检出限

依据《合格评定 化学分析方法确认和验证指南》(GB/T 27417-2017),加入最低可接受浓度的样品空白独立测试10次,以3s(s为标准偏差)的定量表示方法验证仪器的最低检出限。

根据校准的要求,取对应测量成分检出限的3倍或者低于检出限3倍浓度的标准溶液作测量点,配置氨氮浓度为0.1 mg/L、总氮浓度为0.1 mg/L和总磷浓度为0.02 mg/L 的标液,对其重复测量10次,记录仪器的测得值,计算仪器的检出限[4]。测定结果表明,氨氮检出限为0.030 mg/L,总氮检出限为0.032 mg/L,总磷检出限为0.015 mg/L(表1)。

表1 微流控在线监测系统的检出限测定结果

4.2 重复性

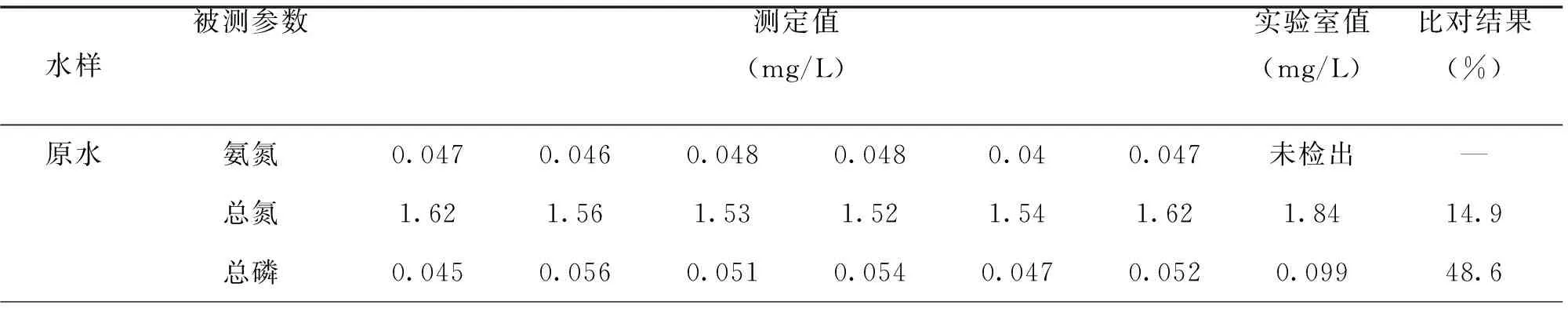

在相同环境条件下,重复测定浓度为80%量程值的标准溶液6次[5],即配置浓度分别为4.0 mg/L、4.0 mg/L、0.040 mg/L的氨氮、总氮、总磷标准溶液,每小时测量1次,连续测量6次,记录示值,计算仪器的相对标准偏差,即为仪器的重复性(也可理解为仪器的精密度[5]),微流控在线监测系统氨氮、总氮、总磷的重复性均小于3%(表2)。

表2 微流控在线监测系统的重复性

4.3 零点漂移

在环境条件下,采用5%量程标准溶液,配制浓度分别为0.25 mg/L、0.25 mg/L、0.025 mg/L的氨氮、总氮、总磷标准溶液,每小时测量1次,连续测量24小时,记录测量的初始值,取偏离初始值最大的测量值,计算最大变化幅度相对于满量程溶液的百分率,即为该参数的零点漂移值[6-8]。在线微流控系统氨氮的零点漂移为0.32%,总氮的零点漂移为-0.68%,总磷的零点漂移为-1.60%(表3)。

表3 微流控在线监测系统的零点漂移

续表3

4.4 量程漂移

在环境条件下,采用80%量程标准溶液,配制浓度分别为4.0 mg/L、4.0 mg/L、0.040 mg/L的氨氮、总氮、总磷标准溶液,每小时测量1次,连续测量24小时,记录测量的初始值,取偏离初始值最大的测量值,计算最大变化幅度相对于满量程溶液的百分率,即为该参数的量程漂移值[9]。在线微流控系统氨氮的量程漂移为-2.42%,总氮的零点漂移为8.02%,总磷的零点漂移为6.40%(表4)。

表4 微流控在线监测系统的量程漂移

4.5 实际水样比对

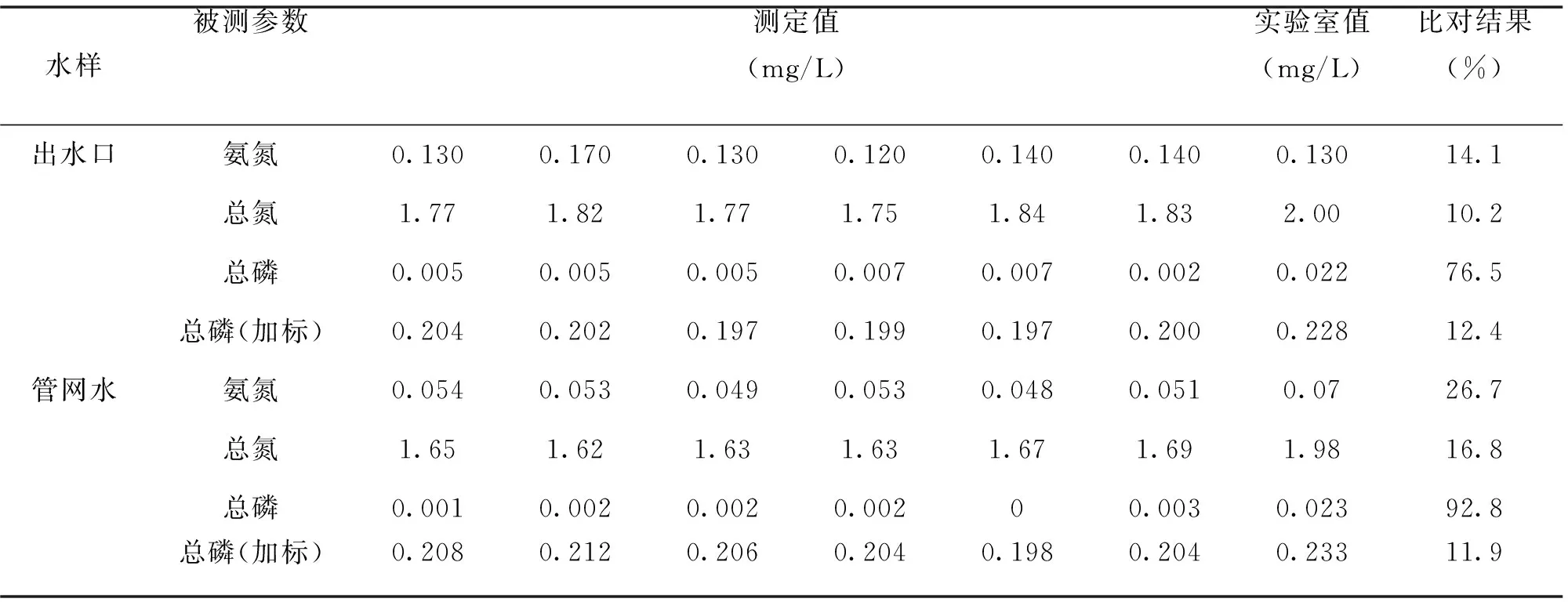

选择3种实际水样为原水、出厂水、管网水,使用微流控在线监测系统分别测试其氨氮、总氮、总磷浓度,同时,进行实验室检测,将两者的测定结果进行比对,计算各指标实际监测结果与在线监测结果之间的相对误差绝对值的平均值[5-8]。其中,由于水样中总磷含量过低,对出口水及管网水进行加标处理,加标浓度为0.2 mg/L。测试结果表明,原水、出口水、管网水氨氮、总氮的实际水样比对结果小于30%(表5)。原水总磷浓度为0.099 mg/L,实际水样比对结果为48.6%,而出口水、管网水总磷浓度分别为0.022 mg/L、0.023 mg/L,加标后,总磷的实际水样比对结果小于15%。主要原因是水中总磷和氨氮的值低于或接近仪器的检出限,仪器检测存在较大偏差。

表5 微流控在线监测系统的实际水样比对测定结果

续表5

5 结论

微流控在线监测系统性能满足国家标准,具有广阔的使用前景。该仪器主要优势为试剂消耗量少,最低试剂消耗量低至微升级别,减少了仪器的运维频率及运维成本;各试剂通道独立,避免了由于公共管路导致试剂间的交叉污染,保证了测试的稳定性及准确性;试剂可回收,正是由于各个试剂通道的相对独立,多余的试剂能够流回试剂瓶供下次使用。

系统研发和使用中仍存在一些问题,(1)设备散热效果不佳。集成机柜中的设备过于集中,导致设备整体的散热功能不佳,并对试剂的保质期构成威胁;(2)缺少合适的前处理装置。当实际水样中的颗粒物较多时,容易导致芯片的堵塞,影响系统的正常使用。

在以后研发优化过程中,可针对试剂储存位置进行温控设计,延长试剂保质期;增加前处理装置,防止水样中颗粒物堵塞芯片的风险。