直线电机地铁车辆的车轮磨耗特性及动力学性能试验研究

2020-05-21刘伟张雄飞张冬梅关庆华温泽峰

刘伟,张雄飞,张冬梅,关庆华,温泽峰

直线电机地铁车辆的车轮磨耗特性及动力学性能试验研究

刘伟1,张雄飞1,张冬梅1,关庆华*,2,温泽峰2

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

对国内某直线电机地铁线路轴箱内外置列车的车轮磨耗规律和动力学性能进行了现场调查、特征对比以及形成机理的理论研究。通过两种车型不同镟后运行里程的车轮磨耗测试,分析了两种轴箱布置方式车辆的车轮磨耗形式、分布区域及磨耗速率的演变规律。通过正线运行动力学测试,对两种车型镟轮前后的运行平稳性和稳定性进行了对比研究。研究结果表明,镟后6万公里前,轴箱内置车辆的车轮踏面磨耗小于轴箱外置车辆,镟后里程达到10万公里以上时,两种车型的磨耗量相当。轴箱外置车辆的运行平稳性和稳定性优于轴箱内置车辆,同时对轮轨状态的适应性更好。基于两种车型的车辆结构特征及其与动力学性能的相关分析,揭示了两种车型车轮磨耗和动力学性能差异的内在机理,明确了两种车型的动力学特性,并提出了两种车型的优化设计建议。

直线电机地铁;车轮磨耗;平稳性;稳定性;轴箱布置

直线电机地铁诞生于20世纪80年代的加拿大,之后在日本、中国、马来西亚及韩国等国得到了广泛应用。直线电机地铁通过布置于车辆上的定子和轨道上的感应板之间的电磁相互作用产生驱动和制动力,由于其采用非黏着驱动系统,相比于传统地铁,可以适应更小半径曲线和更大坡度的线路运行条件[1],合理采用直线电机地铁运营模式可以大幅降低地铁的建设和运营成本。

目前,国外直线电机地铁技术主要以加拿大庞巴迪公司的先进快速交通和日本的直线电机技术体系为主[2-5],日本的直线电机技术是从加拿大引进并根据日本的实际情况进行不断改进后形成的[4]。从车辆结构上而言,前者以轴箱内置构架和电机轴悬为代表,后者逐渐形成以轴箱外置和电机架悬为代表的直线电机车辆技术。我国在20世纪80年代开始研究直线电机驱动方式的运载系统,2005年在广州开通了国内首条直线电机地铁线路,之后首都国际机场线以及广州5号线和6号线也相继开通[6],至今我国直线电机线路里程约占世界总里程的38%,线路里程和日均运量均远远超过世界其他国家。我国在引进国外直线电机车辆的同时,也开发出了具有自主知识产权的直线电机车辆转向架[7]。

近十五年间,随着直线电机地铁在我国的应用和推广,国内关于直线电机车辆和轨道结构及其动力学性能的研究不断涌现,周建乐等[6-7]对国内外直线电机车辆的总体技术进行了归纳总结,分析了直线电机地铁的发展前景;冯雅薇、魏庆超等[8]研究了直线电机地铁车辆和轨道的动力相互作用,考虑了轨道结构的弹性变形。在我国直线电机线路中,存在轴箱内置和轴箱外置两种类型车辆同时运行的情况,车辆在运营过程产生了不同的动力学行为和运营问题。文献[9-10]针对直线电机轴箱布置方式对直线电机地铁车辆动力学性能的影响进行了仿真分析。直线电机转子和感应板之间的间隙对直线电机的牵引和制动效率有重要影响,启动过程中的颤振还会引起车辆部件的故障[11]。黄立和曾京等[12]对高速动车组晃车现象的研究表明,由于轮轨型面磨耗导致的等效锥度变化,引起转向架蛇行与车辆模态耦合是晃车的产生机理。直线电机地铁在运营过程中同样存在轮轨异常磨损以及导致的车辆轨道部件破坏、高速晃车、运行品质下降以及振动噪声突出等问题,不少运营单位对采用直线电机地铁模式仍存疑惑,能否成功解决这些问题将事关我国直线电机地铁的未来发展。

本文基于两种类型直线电机地铁车辆的轮轨磨耗状态和车辆动力学性能的试验研究,分析了两种车型的轮轨磨耗规律、动力学演变规律及其产生的原因,为直线电机车辆的改进设计以及运营维护提供参考。

1 线路及车辆情况

线路正线曲线长度占比达67.03%,其中,半径在300 m以内曲线17条,占线路总长11.06%。正线最小曲线半径为200 m,车场线最小曲线半径为65 m。正线最大坡度为55‰,出入线段最大坡度为58‰。

车辆采用6辆编组大运量直线电机地铁列车,部分列车采用轴箱内置型式,设置有抗侧滚扭杆和摇枕结构。另一部分列车采用轴箱外置式结构,取消了摇枕和抗侧滚扭杆。两种车型均采用轴悬式电机,吊挂于固定于轮轴的悬挂梁。

列车最高运行速度为90 km/h,线路平均速度为35.6 km/h,2015年度线路日均客流量达98.55万人次,超高了东京地铁12号线8辆直线电机编组列车的日均运量87.896万人次,运量居世界直线电机列车之最。

2 车轮磨耗规律

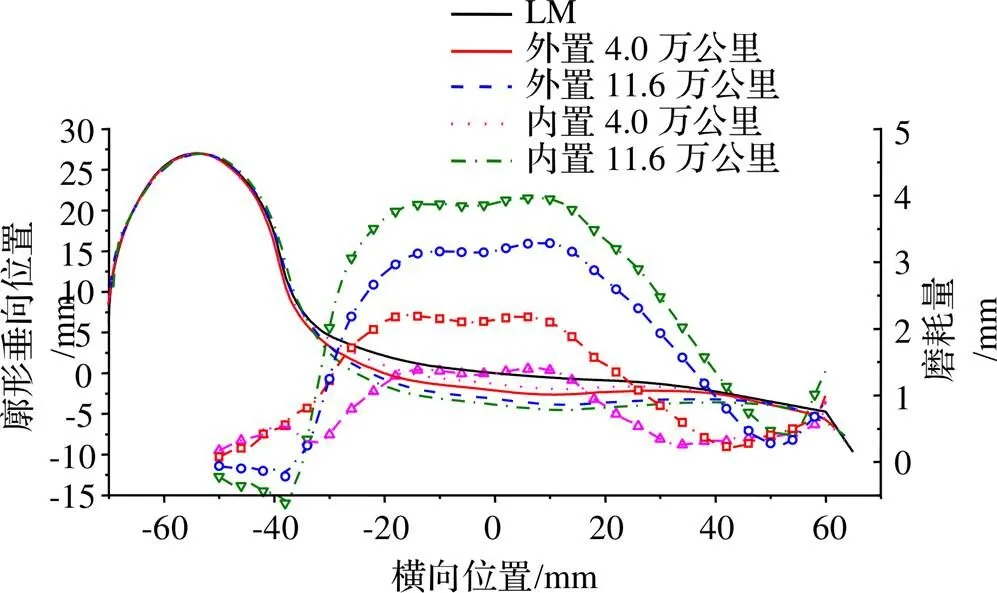

两种车型车轮均采用LM型踏面,新轮状态轮径为730 mm,磨耗到限轮径为650 mm,轮对内侧距为1353 mm。图1所示为两种车型车轮镟后里程分别为4.0万公里和10~12万公里时的实测廓形和磨耗量统计曲线。由图可知,两种车型车轮的磨耗区域和磨耗量分布曲线基本类似,车轮磨耗主要以踏面磨耗为主,几乎无轮缘磨耗,踏面磨耗区域分布在-30~+35 mm范围内。随着镟后运行里程的增加,踏面上逐渐形成以-15 mm和+10 mm为中心的两个磨耗峰值。

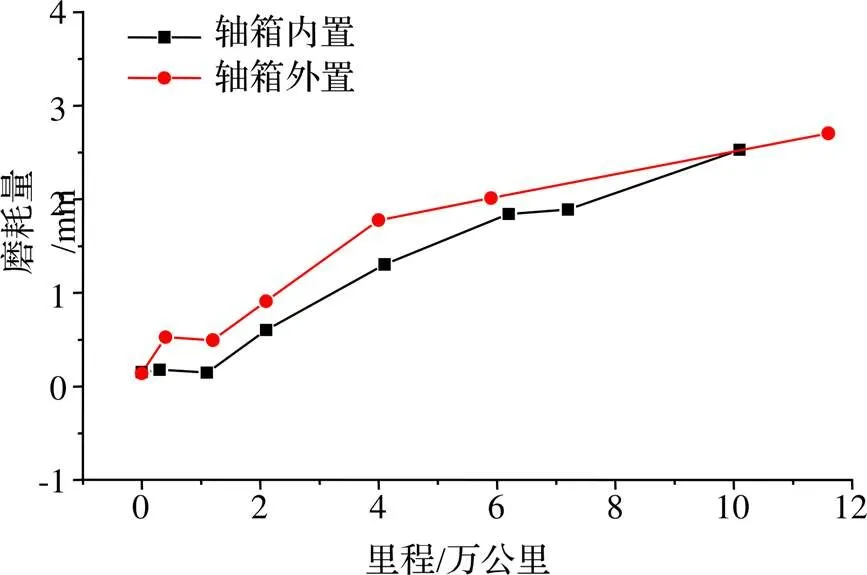

图2所示为两种车型踏面磨耗量的统计结果,随着镟后里程的增大,踏面磨耗量也逐渐增大,且随着镟后里程的增大,同一列车不同车轮的踏面磨耗量离散性也增大,表明车轮磨耗与车轮在列车中的位置也有关系。

从图3中两种车型车轮踏面平均磨耗量随镟后里程的变化曲线可知:1~4万公里范围内两种车型的磨耗速率最大;超过4万公里时,轴箱外置车辆的车轮磨耗速率显著下降并趋于稳定值,而轴箱内置车辆的车轮磨耗速率略高于轴箱外置车辆。整体而言,镟轮后前6万公里内,轴箱内置车辆的车轮磨耗量小于轴箱外置车辆。从磨耗量和磨耗速率的发展趋势上看,超过10万公里运行时,轴箱外置车轮的磨耗量将与轴箱内置车轮相当,甚至有可能低于轴箱内置车轮。

图1 两种车型的车轮典型磨耗特征

图2 两种车型不同镟后里程下的车轮踏面磨耗量统计值分布

图3 两种车型车轮踏面平均磨耗量随镟后里程的变化曲线

3 车辆运行动力学性能

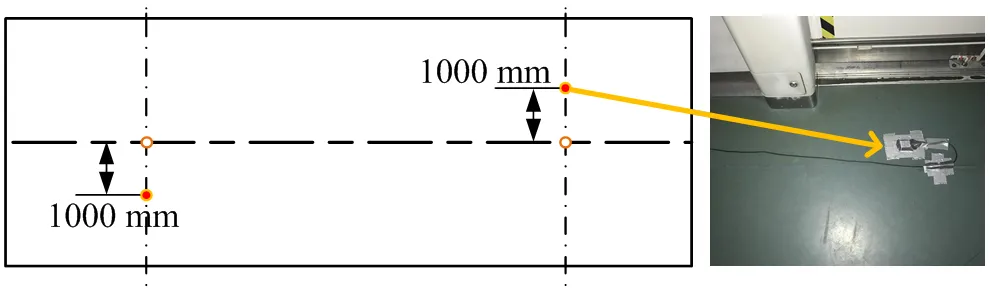

运行平稳性是评价旅客乘坐舒适度的重要指标。按照GB5599-85标准要求,在如图4所示转向架中心上方横向距离为1 m处布置垂向和横向振动传感器,对测试得到横向和垂向振动加速度进行加权计算后得到的Sperling指标来评价运行平稳性。其中,2.75~3.0为合格范围,2.5~2.75为良好,2.5以内为优秀。

图4 车辆平稳性测点布置

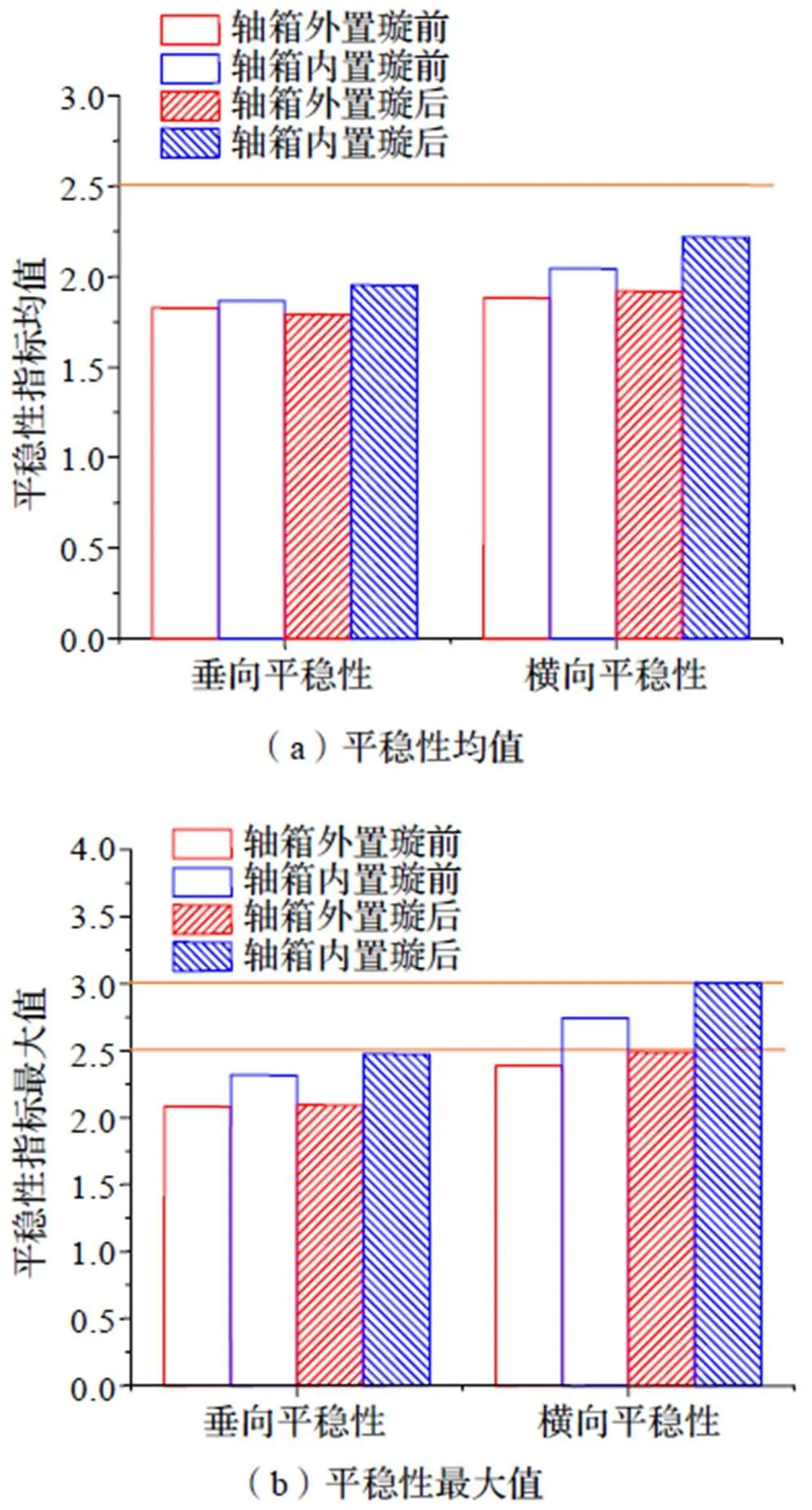

对两种车型列车镟轮前后的正线运行平稳性进行了测试,图5为各工况下全线上下行所有区间的平稳性指标的统计图。图中数据表明:

(1)两种车型镟轮前后的垂向和横向平稳性指标区间统计均值均在优秀范围;轴箱外置车辆镟轮前后的垂向和横向平稳性指标最大值均为优秀,轴箱内置车辆镟轮前后的垂向平稳性指标最大值为优秀,但横向平稳性指标各区间统计最大值位于良好和合格范围。相对而言,两种车型的横向平稳性要差于垂向,轴箱外置车辆的垂向和横向运行平稳性要优于轴箱内置车辆。

(2)镟轮前后轴箱外置车辆的垂向和横向平稳性指标均值和最大值变化均很小,而轴箱内置车辆镟轮后车辆的横向和垂向平稳性均值和最大值均明显增大,因此,轴箱外置车辆的平稳性受车轮状态影响不大,对轮轨匹配的适应性更强。

图5 两种车型镟轮前后的平稳性指标

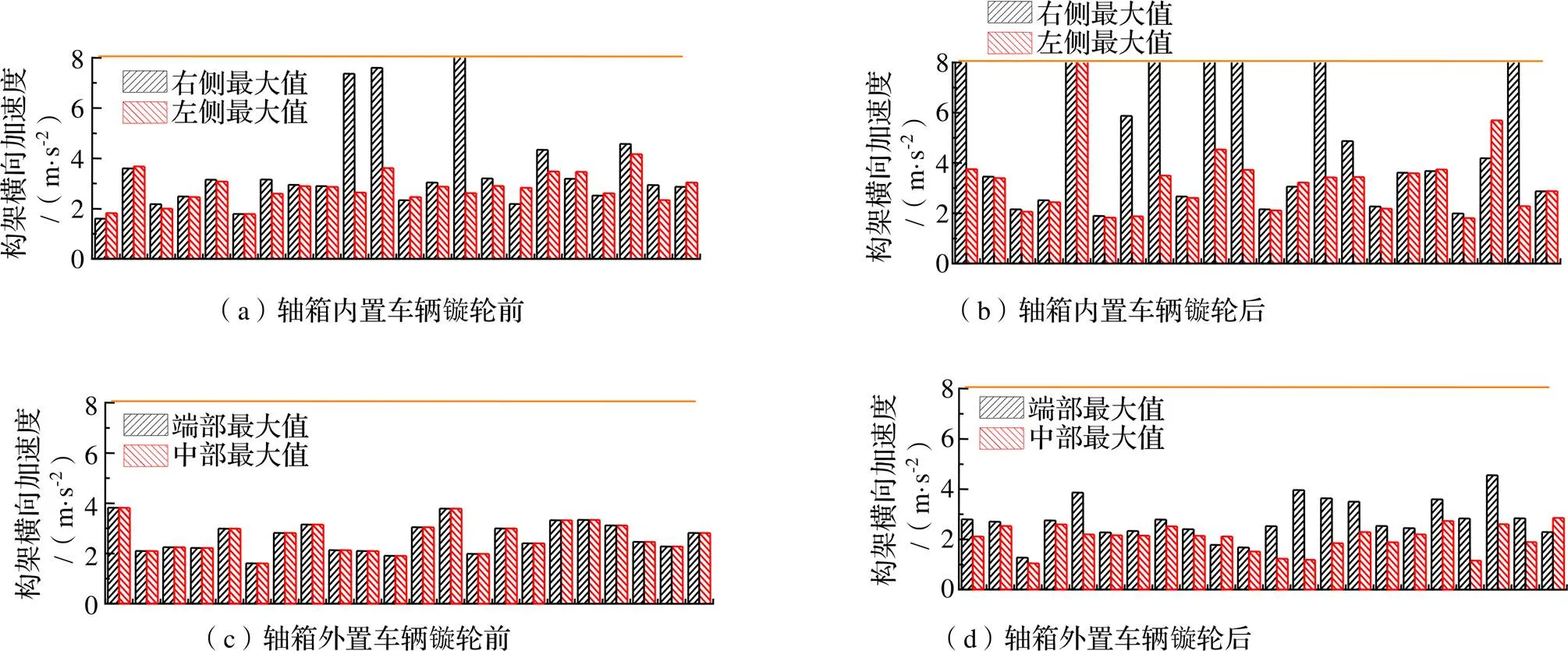

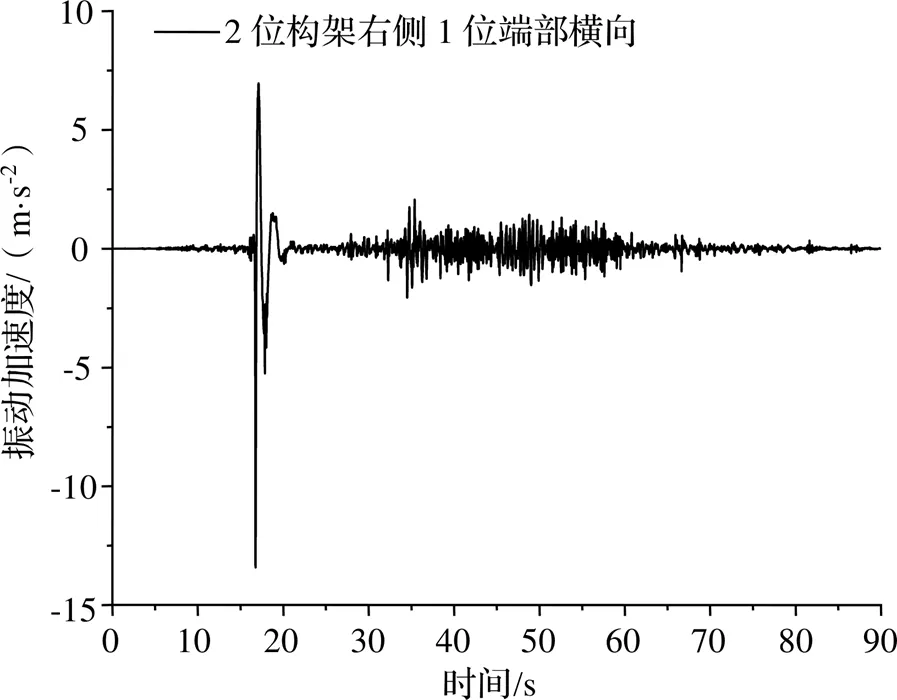

构架的横向振动加速度可以反映车辆运行稳定性,TSI-L84及T3188-2007标准中即以经低通滤波后的构架横向振动加速度的幅值来评判车辆运行稳定性。图6所示为两种车型镟轮前后经低频0.5~10 Hz滤波后的构架横向振动加速度在各区间的统计最大值,横坐标为区间。图中数据表明,轴箱内置车辆镟轮前后正线运行过程中均有区间的构架横向振动加速度的最大值超过8 m/s2,而且镟后出现的区间更多,而轴箱外置车辆镟轮前后正线运行所有区间的构架横向振动加速度最大值均未超过8 m/s2。对轴箱内置车辆构架横向振动加速度超过8 m/s2的时间里程数据进行逐一分析表明,超过8 m/s2的情况均为构架横向振动加速度瞬时增大,并未出现连续波动的失稳状态,如图7所示。相对而言,轴箱内置车辆的横向运动受线路状态及运行状态的影响要显著于轴箱外置车辆,轴箱外置式车辆运行稳定性更不易受轮轨状态及运行环境影响。

4 两种车型动力学性能差异原因分析

前述测试分析表明,两种车型车轮磨耗主要以踏面磨耗为主,磨耗分布范围基本一致。镟后6万公里前,轴箱内置车辆的车轮磨耗量小于轴箱外置车辆;镟后里程超过10万公里时,轴箱外置车辆的车轮磨耗量与轴箱内置车辆相当,磨耗速率低于轴箱内置车辆。

图6 两种车型镟轮前后构架横向振动加速度(经0.5~10 Hz滤波)

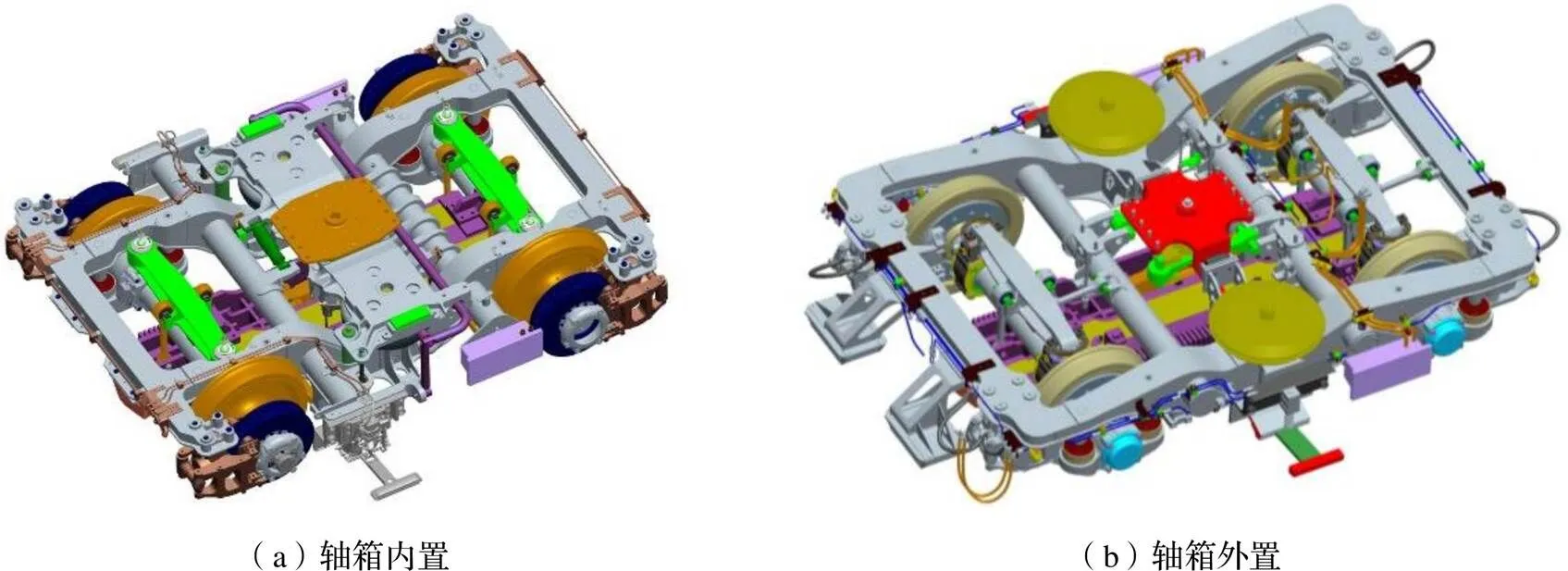

动力学测试结果表明,轴箱外置车辆的运行平稳性和稳定性要优于轴箱内置车辆,且对轮轨表面状态具有更大的适应性。为揭示两种车型在车轮磨耗特性以及动力学性能上差异,对两种车型车辆结构的动力学特征进行分析,图8所示为两种车型的转向架结构图,轴箱内置式转向架采用了摇枕结构和抗侧滚扭杆,二系空气弹簧连接于摇枕和构架,摇枕和车体之间具有类似旁承的间隙结构。轴箱外置式转向架取消了摇枕和抗侧滚扭杆,同时通过轴箱外置实现了轮盘制动,平衡了电机吊挂和轴箱载荷对轮对弯曲效应。

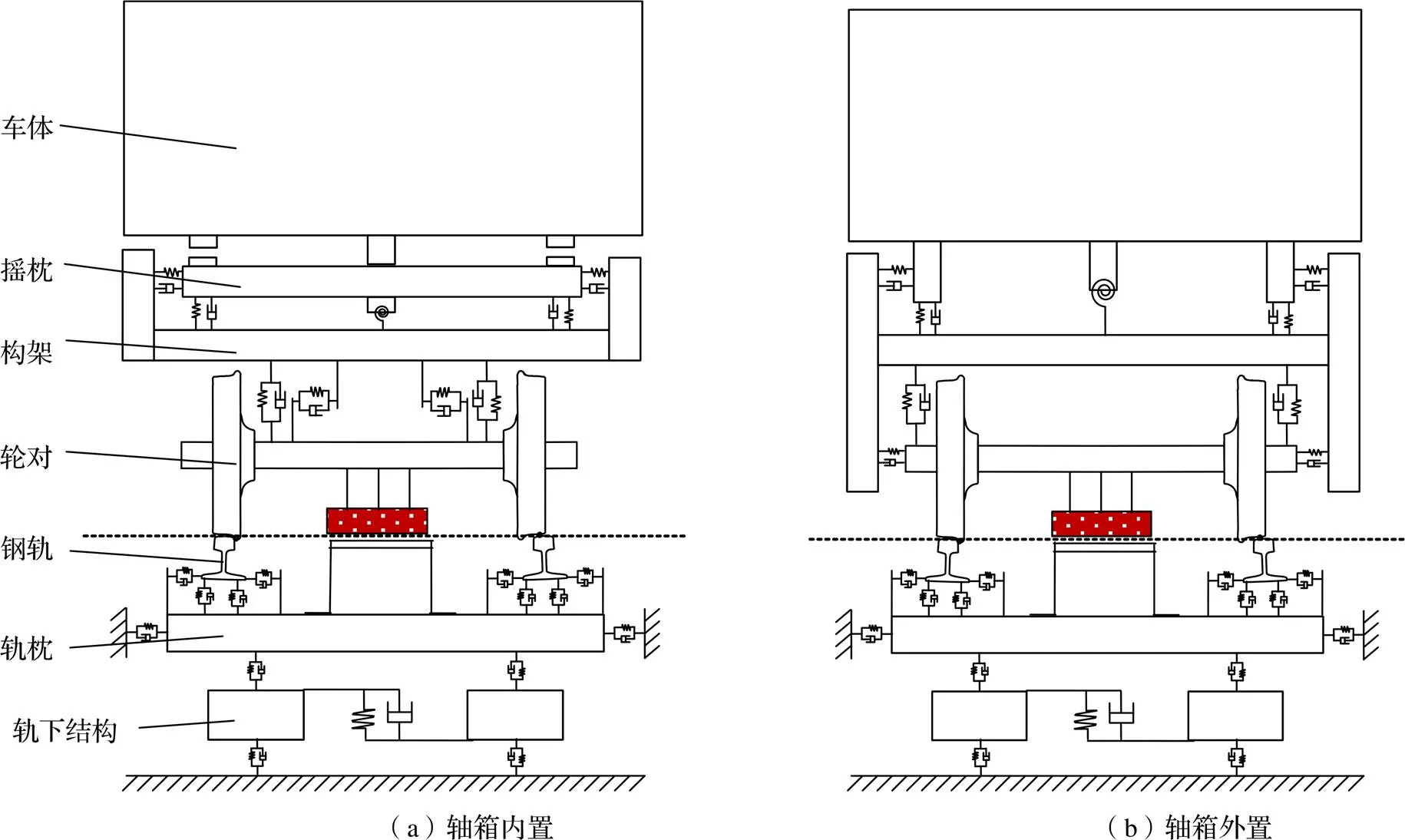

图9所示为两种车型的动力学结构示意图,由图可知,轴箱内置车辆由于其一系悬挂(包括垂向和纵向)的横向跨距相比于轴箱外置车辆要小40%以上[13],因此,在同样的一系垂向和纵向刚度下,轴箱内置车辆的轮对摇头刚度和簧上质量的侧滚角刚度相对于轴箱外置车辆要小64%以上。由于相对较小的摇头刚度,轴箱内置车辆通过曲线时轮轨力得以下降,具有更好的曲线通过性能,镟轮后初期运行的轮轨磨耗量小。

图7 轴箱内置车辆构架横向振动加速度(经0.5~10 Hz滤波)

图8 两种车型的转向架结构图

图9 两种车型的车辆结构动力学示意图

由于轴箱外置车辆具有更大的簧上侧滚角刚度,同时不存在如轴箱内置车辆摇枕旁承与车体间的间隙所导致的摩擦碰撞,因此,轴箱外置车辆的运行平稳性和稳定性要优于轴箱内置车辆,且对轮轨状态具有更大的适应性。镟轮后运行初期,轴箱内置车辆的磨耗性能具有优势,而轴箱外置车辆由于其运行平稳性和稳定性能优越,若能实现超长镟后里程运行,其综合的轮轨磨耗水平与轴箱内置车辆相当。

5 结语

对某直线电机地铁轴箱内置和轴箱外置两种车型的车轮磨耗规律和车辆运行动力学性能进行了试验研究。

车轮磨耗分析结果表明:两种车型的车轮均以踏面磨耗为主,轮缘磨耗很小;踏面磨耗范围主要分布于踏面-30 mm~+35 mm之间,并形成以内侧-15 mm和外侧+10 mm为中心的双磨耗峰值。两种车型在车轮镟后4万公里前,车轮磨耗速率最大;镟后6万公里前,轴箱内置车辆的车轮磨耗小于轴箱外置车辆;超过10万公里时,轴箱外置车辆的车轮磨耗量与轴箱内置车辆相当。动力学测试结果表明,轴箱外置车辆的运行平稳性和稳定性优于轴箱内置车辆,同时轴箱外置车辆的运行平稳性和运动稳定性对轮轨状态的适应性更好。

对于轴箱内置车辆而言,在保持其优良的曲线通过性能的同时,应进一步改进构架及以上结构的稳定性,提高运行平稳性和运动稳定性。而轴箱外置车辆整体稳健的结构以及较大的簧上侧滚角刚度使其具有良好的动力学性能及对轮轨状态的适应性,可考虑优化其曲线通过能力,进一步降低轮轨磨耗,实现两种车型的优势互补。

[1]金新民. 直线感应电机在地铁车辆上的应用[J]. 机车电传动,1998,(2):1-3.

[2]VOLLENWYDER K. Linear motor propulsion for urban transit[C]. The 17th International Conference on Magnetically-Levitated Systems,“Maglev 2002”,2002.

[3]ISOBE E.,CHO J.,MORIHISA I.,et al.. Linear metro transport system for the 21st century[J]. Hitachi Review,1999,48(3):144-148.

[4]柳拥军,杨中平. 直线感应电机悬挂技术[J]. 都市快轨交通,2006,19(1):49-51.

[5]曾根悟. 日本直线电机地铁系统的发展与改进[J]. 都市快轨交通,2012,25(1):19-22.

[6]周建乐,韩志卫,张雄飞,等. 直线电机车辆技术现状与应用发展[J]. 都市快轨交通,2012,25(1):7-13.

[7]张雄飞,李言义. 国产新型直线电机地铁车辆转向架[J].铁路技术创新,2014(4):58-64.

[8]冯雅薇,魏庆朝,高亮,等. 直线电机地铁车轨系统动力响应分析[J]. 工程力学,2006,23(12):159-164,122.

[9]邓铁松,吴磊,凌亮,等. 轴箱内置与外置直线电机车辆曲线通过性能对比[J]. 计算机辅助工程,2015,24(1):12-17,21.

[10]庄哲,梁鑫,林建辉,等. 轴箱布置方式对地铁直线电机车辆动力学性能的影响[J]. 城市轨道交通研究,2017(9):30-36.

[11]聂启秀,崔晓璐,陈光雄. 直线电机牵引颤振研究[J]. 机械,2017,44(7):1-5.

[12]黄立,曾京,李大地,等. 高速动车组晃车现象的主动控制[J]. 机械,2019,46(9):7-10,69.

[13]劳建江. 广州地铁四号线直线电机车辆柔性转向架[J]. 电力机车与城轨车辆,2008,31(4):44-46.

Experimental Investigation of Wear Characteristic and Dynamic Performance of Linear Metro Vehicles

LIU Wei1,ZHANG Xiongfei1,ZHANG Dongmei1,GUAN Qinghua2,WEN Zefeng2

( 1.CRRC Qingdao Sifang Co., Ltd., Qingdao 266111, China;2.State Key Laboratory of Traction Power,Southwest Jiaotong University, Chengdu 610031, China )

Field survey and theoretical analysis on the wear characteristic and dynamic performance of linear metro vehicles with inner/outer axle box layouts are carried out respectively. The wear form, wear range and wear rate are compared based on the test results of the worn wheel profiles of two types of vehicles with different axle-box layouts in different mileages. The ride quality and running stability of the two types of vehicles are also analyzed based on the running tests before and after wheel reprofiling. The test results indicate that the vehicle with inner axle-box has lower level of wheel wear when the mileage is less than 60,000 km after wheel reprofiling. The two types of vehicle have similar wheel wear rate when the running mileage after wheel reprofiling is more than 100,000 km. The vehicle with outer axle-box have better ride quality and running stability. The intrinsic mechanisms of the differences in wheel wear and dynamic performance of the vehicles with two types of axle box layouts are discussed on the basis of the analysis of the vehicle structures and their dynamic properties. The suggestions on the optimization of the two types of vehicles are also proposed respectively.

linear metro;wheel wear;ride quality;running stability;axle box layout

U211.5;U260.11+1

A

10.3969/j.issn.1006-0316.2020.04.008

1006-0316 (2020) 04-0044-07

2019-12-17

牵引动力国家重点实验室自主研究课题(2020TPL-T02);四川省科技计划项目(2019YFH0053)

刘伟(1987-),山东临沂人,工程师,主要从事城轨车辆转向架设计工作;张雄飞(1977-),河北石家庄人,教授级高级工程师,主要从事轨道车辆转向架设计工作。

关庆华(1981-),河南渑池人,博士,硕士生导师,主要研究方向为车辆轨道动力学、轮轨关系、轨道车辆运行安全性研究,guan_qh@163.com。