皮带机电气控制系统的设计

2020-05-21张平

张 平

(西山煤电集团新产业局机电修造园区, 山西 太原 030053)

引言

采煤机、刮板输送机、液压支架、皮带机等为综采

工作面的大型机电设备,各个设备的可靠性和效率直接决定了综采工作面的采煤效率。皮带机为综采工作面的关键运输设备,其主要功能是完成煤炭、矸石、设备等物料的运输任务。在实际生产中,皮带机常会出现打滑、跑偏、堆煤、超温等事故。导致皮带机出现上述事故的关键原因为其控制系统成熟度不够[1]。此外,当前仍有部分综采工作面皮带机的运输是依靠人工完成的,不仅工作效率低而且安全系数低。为了提升皮带机工作的可靠性和安全性,设计了一款适用于综采工作面的皮带机控制系统,实现对皮带机实时、精准控制,以确保皮带机时刻在最佳状态下运行。

1 皮带机电气控制系统的总体设计

皮带机电气控制系统应用的主旨为提升皮带机在综采工作面的工作效率和可靠性。

1.1 电气控制系统的组成

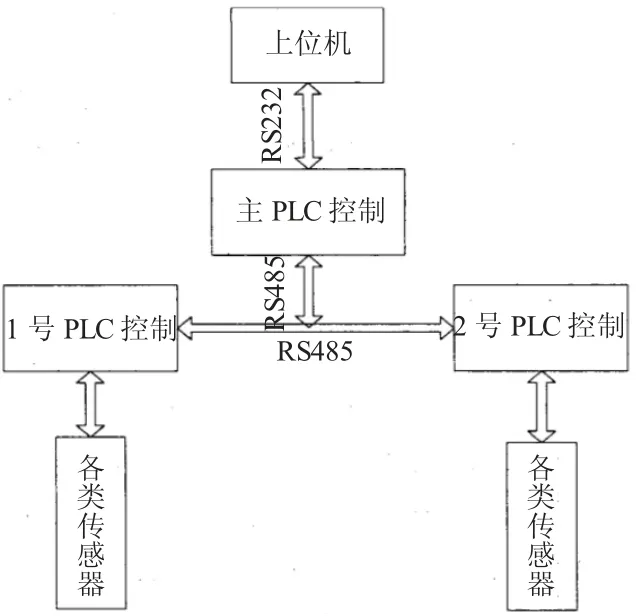

皮带机电气控制系统是基于PLC 控制器对工作面各类传感器所采集到数据进行分析后发出相应的指令并控制皮带机做相应的动作,实现对皮带机工作面状态的实时调整。皮带机电气控制系统采用主从式结构,其中主站为主PLC 控制器和上位机触摸品,从站为传感器保护装置和从PLC 控制器[2]。电气控制系统的结构原理如图1 所示。

主站主要对皮带机进行实时监控和控制,一旦现场发生事故,要求将事故类型及时反映到上位机和相关操作台上;从站主要对基于各类传感器对皮带机的运行状态进行保护和监测,使其运行状态满足《煤炭安全规程》的相关规定[3]。

图1 皮带机电气控制系统结构原理图

由于皮带机电气控制系统工作面环境相对恶劣,为了避免电气控制系统主站和从站之间的通信被干扰,要求主站和从站的通信基于RS485 实现,且从站系统中传感器的类型主要包括有温度、速度、堆煤、烟雾、跑偏等传感器。

1.2 皮带机电气控制系统的设计总要求

为实现对皮带机实时工作状态包括工作环境、运行速度、轴承温度等参数的监测,要求皮带机电气控制系统具有动态显示功能、联锁功能、故障保护功能等[4]。

其中,动态显示功能为上位机能够实时显示皮带机工作环境、运行速度、轴承温度以及是否出现打滑、跑偏等事故的信号;联锁功能为根据皮带机的工作特征为其设定一定的启动顺序和停止顺序,要求皮带机必须遵循启动或者停止顺序才能工作;故障保护功能为当皮带机在工作中出现打滑、跑偏、堆煤等事故时,系统应及时作出相应的动作,阻止事故的进一步发生,并将故障信号显示于上位机为维修人员后续的维修工作做参考。

要求皮带机电气控制系统满足如下要求:防爆要求、先进性要求、可靠性要求、兼容性要求、实时管理要求、故障保护要求。

2 皮带机电气控制系统的硬件设计

皮带机电气控制系统的硬件设计主要包括有主站硬件、从站硬件以及主站与从站的通讯方式的设计。

2.1 主站硬件的设计

主站硬件设计内容包括有对控制模块、电源模块以及显示模块的选型,还包含有主站硬件系统中电气控制柜的设计及硬件的连接。

2.1.1 相关模块的选型

鉴于综采工作面相对恶劣的工作环境,对其相关模块选型时的首要原则为其能够适应恶劣环境的工作需求,且具有较强的抗干扰性能。

针对控制模块而言,当前可应用于工业生产中的控制方式有继电器控制、单片机控制以及PLC 控制。其中,以PLC 控制模块的稳定性、可靠性最高。经对比各类PLC 控制器后,该电气控制系统控制模块为KC02-MD 矿用本安型PLC。

针对电源模块,首要选型原则为具备防爆功能,且所选型控制模块所需供电等级为12 V。综合分析,所选电源模块的类型为防爆变压器PAK 系列的相关产品。

针对显示模块,选用具有较强数据处理和传输能力的设备,且具备防爆功能。经市场调研,选用国产KC01 工业矿用人体界面本安触摸屏真彩显示器一体机[5]。

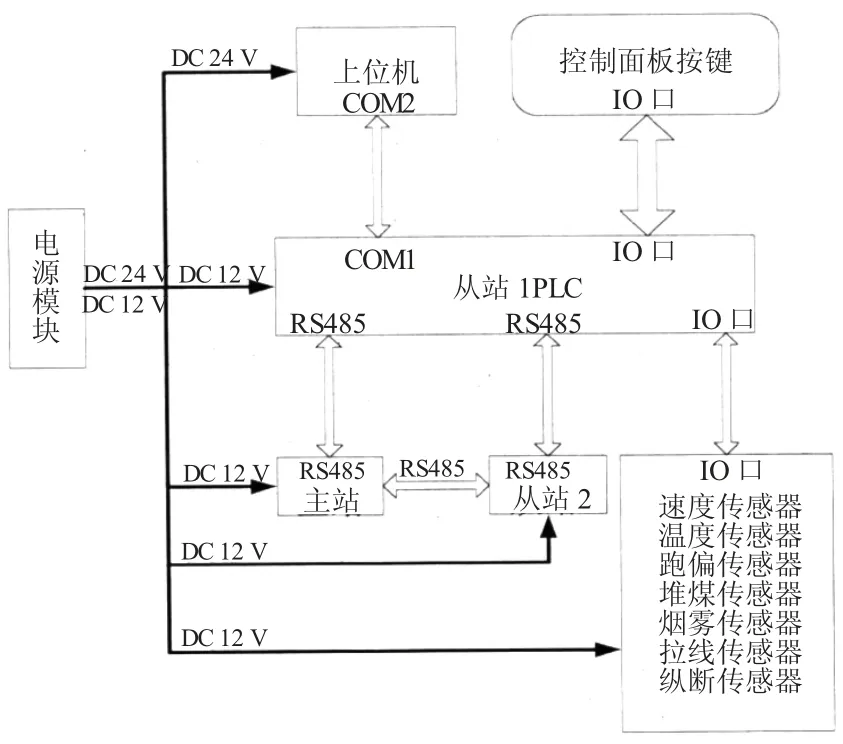

2.1.2 主站硬件的连接

主站硬件的连接主要分为供电系统的连接和PLC 控制器输入/输出接口的连接。主站硬件的连接原理图如图2 所示。

图2 主站硬件连接原理示意图

2.2 从站硬件的设计

2.2.1 从站相关硬件的选型

皮带机电气控制系统从站的硬件主要包括有从站PLC 控制器及其各类传感器。因此,从站硬件设计主要是完成从站PLC 控制器及传感器的选型设计。

从站PLC 控制器的选型要求与主站相似。因此,从站PLC 控制器的选型结果为KC02-MD 矿用本安型PLC。

传感器作为从站中的主要组成部分,其测量精度及可靠性直接据决定主站PLC 控制器对皮带机实时控制指令。皮带机电气控制系统从站传感器的选型结果如表1 所示。

表1 从站传感器选型

2.2.2 从站硬件的连接

从站与主站不同之处在于:从站主要对皮带机工作环境情况、设备轴承温度、输送带速度等参数的实时监测,并将所监测到的数据传输通过RS485 传输至主站;而主站主要是根据从站所采集到的信息得出相应的控制指令,以确保皮带机在最佳工作状态下运行。因此,从站硬件连接设计中,除了从站PLC 控制器与各类传感器的连接外,还包含有从站与主站的硬件连接。从站的硬件连接示意图如图3所示。

图3 从站硬件连接示意图

完成了皮带机电气控制系统从站和主站的硬件选型设计后,还需选用最佳通讯方式作为电气控制系统信息的传输路径。目前,普遍应用于工业生产中的通信协议主要有RS232 和RS485 通信方式。综合考虑综采工作面通讯距离远、环境恶劣以及干扰严重等因素,皮带机电气控制系统选用RS485 通信方式。

3 结语

皮带机作为综采工作面的主要运输设备,其承担着工作面物料、设备与地面的运输任务。为提升皮带机的运输效率,降低作业人员的劳动强度,提升皮带机的安全性和可靠性,基于PLC 设计一款电气控制系统,该电气控制系统采用主站、从站的设计理念,并结合综采工作面的生产情况及控制需求完成了主站、从站关键零件的选型设计,最后为该电气控制系统配置RS485 通信协议,为综采工作面的高效生产奠定了扎实的基础。