汽车机械式变速器疲劳寿命试验早期故障诊断

2020-05-21张永强

张永强

(中国重汽集团大同齿轮有限公司技术中心, 山西 大同 037305)

引言

变速器疲劳寿命试验是室内模拟整车运行的标准试验,它能综合性地验证变速器总成的整体性能(虽然不能全面反应实际路况)。以往变速器总成疲劳试验只是主观人为的凭经验检查变速器的损坏情况[1],变速器零部件微小损坏是无法分辨出来,疲劳寿命试验结束变速器零部件损坏非常严重,导致无法判断出变速器损坏的一次故障点,给变速器后期改进带来极大的困难,也极大地浪费了人力、物力。

变速器早期故障诊断是基于机械振动检测早期故障,它是一种客观的检查方法,它用于在动态条件下早期检查发出声学的机器装置,它通过比较当前的振动特性与在试验初期建立起来的参考值的振动特性[2],能够判断出变速器的早期故障点,并及时报警停止试验,为变速器研发和改进优化提供有用的信息。

1 变速器早期故障试验方案

变速器早期故障振断包括四个阶段:变速器试验条件的设置、试验数据采集和数据处理、变速器模型的建立;试验数据的分析。

1.1 变速器试验条件的设置

按照变速器疲劳寿命《试验大纲》的要求进行变速器试验条件的设置,包括转速、扭矩、油温、变速器各挡速比,保证变速器试验过程中完全按照《试验大纲》要求进行,确保数据的准确性。

1.2 变速器试验数据的采集和数据的处理

变速器试验数据的采集包括以下阶段:自学习阶段,即变速器最初的试验数据,最初试验数据被认为是变速器运行状态最理想一个阶段,因此把这一阶段作为振动特性的参考值;监测阶段,即变速器试验过程中实时数据的采集和监测;数据处理阶段:实时数据和参考特性数据进行比较,偏离的值进行频谱趋势指数曲线,当曲线超出预先设定的报警值时,及时报警停机,说明变速器零部件已经出现早期的故障。

1.3 变速器模型的建立

这是一个简单发现故障的辅助工具,按照变速器各挡的传动路线建立模型,并输入零部件的参数,软件将自动计算各挡齿轮、轴承、轴的阶次,最后与变速器采集的数据配合使用发现可能存在的故障,模型和参数如下图1、表1 所示。

图1 变速器模型

表1 变速器参数

1.4 变速器试验数据的分析

变速器试验数据分析需要结合振动参考特性、振动实时数据曲线和变速器模型、参数共同完成,概括大致分为三个步骤:

第一步:分析振动实时数据曲线,振动实时数据曲线与振动参考曲线进行比较,找出异常的数据曲线。

第二步:具体分析异常数据曲线,查看异常曲线的阶次,与变速器模型阶次进行对比,找出异常的曲线阶次。

第三步:找出具体故障点,分析异常曲线周围的参数,与变速器模型参数进行一一对照,就能找出变速器损坏的故障点。

2 变速器早期故障诊断试验需要具备的条件

变速器早期故障诊断试验依托于变速器疲劳寿命试验台,试验台转速范围是0~2 000 r/min,扭矩是0~3 000 N·m,油温传感器范围包括满足变速器疲劳《试验大纲》的要求,振动传感器有两个,分别安装在疲劳主试变速器离合器前壳和副箱后壳上,传感器分别对试验过程中的变速器进行试验数据采集、监控,对试验过程中转速、扭矩、挡位、油温进行分类记录,变速器疲劳试验台架如图2 所示。

图2 变速器试验台

3 变速器疲劳试验

现以公司某变速器的疲劳寿命试验为例,按照变速器《试验大纲》要求进行早期故障诊断条件的设置并进行变速器的模型建立。

变速器按照疲劳《试验大纲》要求运行一段时间后,变速器早期故障诊断仪连续三次报警,变速器停止试验(试验过程中主观人为的凭经验检查变速器是否有故障)。

分析变速器早期故障诊断仪所采集的数据,振动实时数据曲线与振动参考曲线进行全方位比较,找出异常数据曲线;

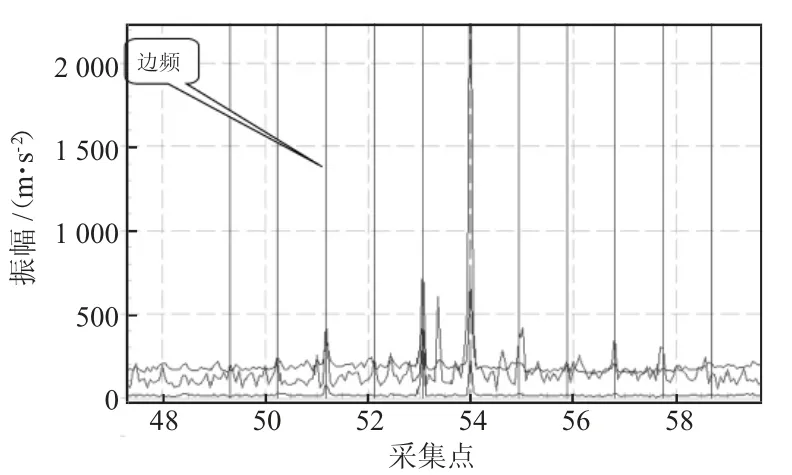

进一步分析异常数据的曲线并与变速器模型的参数进行对比,发现主箱一挡齿轮振动曲线出现异常,最后分析周围曲线的参数可以判断出变速器主箱中间轴一挡齿轮出现点蚀;具体曲线见图3 和图4。

图3 振动曲线1

图4 振动曲线2

变速器疲劳试验拆解结果:主箱中间轴一挡轮点蚀;点蚀图片见图5。

变速器早期故障诊断分析诊断结果与变速器拆解结果具有较好的一致性,它提前发现了变速器内部零部件出现早期故障并及时报警停止试验,使得变速器的故障点第一时间被发现,也使得变速器试验周期缩短,为后期改进提供了充足的时间,并且节约成本,减少了劳动强度。

图5 中间轴点蚀

4 结论

变速器早期故障诊断的实施不仅可以早期发现变速器零部件早期故障点,还具备以下优势:

1)变速器早期故障诊断完善了变速器疲劳试验台在样机试验过程中出现早期故障时进行自动报警的措施,实现了变速器疲劳试验台在样机试验过程中出现早期故障时能够自动停机的功能;使得变速器疲劳试验台开启了智能化时代;

2)建立个别变速器齿轮早期损坏数据库;使得变速器振动曲线与故障形态形成了一一对应的关系,为今后变速器疲劳试验奠定了试验基础;

3)降低了试验人员的工作强度,减小了试验人员的听力损耗,提高了试验人员的安全性(以前试验人员总是频繁地去正在运行的样机旁,凭借人耳去听变速器发出的声音,根据自身经验去判断变速器故障);

4)减少了试验周期,节约了成本,提高台架试验效率。