皮带机布料臂架拓扑优化的研究

2020-05-21高燕京

高燕京

(西山煤电官地矿, 山西 太原 030022)

引言

随着我国煤炭行业的不断发展,煤矿开采的机械化进程也在进一步加速。皮带输送机是一种集合输送物料、矸石和煤于一身的机械设备。皮带输送机[1-2]的主要构成部件有上料系统、液压系统、布料系统等,而布料系统是皮带机运输的重要一环。布料系统包括了变幅油缸、伸缩机构和布料臂架等,由于布料臂架是由多节伸缩臂构成,所以伸缩臂的强度及质量对于皮带机的工作状态有着至关重要的作用,所以对皮带输送机的布料臂架进行优化研究是十分必要的,此前众多学者对此进行过研究[3-4]。本文对布料臂架进行了分析,并通过ANASYS 数值模拟软件对布料臂架进行拓扑优化,有效提升了布料臂架的稳定性。

1 拓扑优化的介绍

布料臂架是皮带机的重要组成部分,其设计的质量直接关系着皮带机的正常运行,所以为了提升皮带机的使用寿命同时有效提升矿山的经济效益,本文对布料臂架进行拓扑优化,以此来提升皮带机布料臂架的强度。

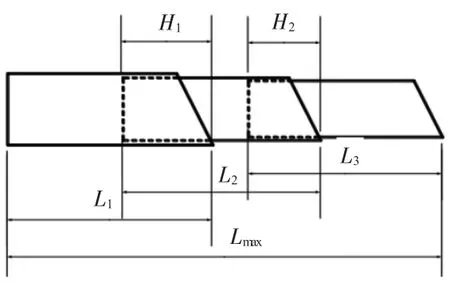

拓扑优化是一种通过寻找材料各部位最佳载荷值及其合理的分配方案来达到材料的优化方案,此研究方案不同于其他优化方案,拓扑优化只需给定设计变量参数及材料的省去比就可以完成优化参数的设置。常用的拓扑优化方案有密度优化法、渐进法和均匀法等。拓扑优化的常见设计步骤分为如下几步:优化空间分析、优化网格划分、优化参数设置、得出优化方案和优化方案分析。通过确定布料臂架的强度要求,确定其形式建立有限元模型,对其进行简化,简化后的布料臂架示意图如图1 所示。

图1 布料臂架优化空间示意图

图1 中:Lmax为布料臂架工作最大范围,m;L1为布料臂架的基础臂长度,m;L2为布料臂架的中间臂长度,m;L3为布料臂架的前臂长度,m;H1和H2分别为臂架搭接长度,m。为了保证搭接位置不会被折断,必须有效保证H1和H2的长度。在进行网格划分时,需要考虑模拟的精度及电脑的工作性能,所以本文选定一定厚度的面来代替网格,选择Shell93 的壳单元进行模拟,每个单元含有8 个节点且每个节点拥有6 个自由度,同时每个单元拥有塑性大及变形应变的能力,完成网格划分后对模型进行材料参数的设定。本文选定的材料为Q390D,其弹性模量为206 GPa,泊松比为0.3,材料的密度为7 800 kg/m3,材料的屈服极限为390 MPa。

图2 去除方案单元伪密度图

2 优化结果的分析

首先对前臂进行拓扑优化,分别对材料的体积进行去除70%、75%和80%。拓扑优化的单元伪密度图如图2 所示。对前臂进行载荷设置,在布料臂架的头部施加载荷600 kg,在上下弦杆的部位施加均匀载荷100 kg/m。根据位置管线对头部进行Y方向固定约束设定,对接触点施加3 个方向的约束,接触位置设置为3 m。

如图2 所示:伪密度较大的区域阴影越大,区域材料密度越应当予以保留,不能被去除,否则会对杆件的强度造成一定影响,图中阴影越小,区域伪密度越低,在此区域内可以适当删除一定的密度。对比三种方案的伪密度图,发现在去除75%的伪密度图与布料臂架的结构布局形式最为契合,根据对前臂的拓扑优化目标函数的收敛曲线进行分析,发现随着迭代次数的不断增加柔度函数逐渐收敛,当迭代次数来到18 次时,此时的柔度函数完全收敛,无需再进行下一步的迭代。前臂的目标函数收敛曲线如图3 所示。

图3 前臂目标函数的收敛曲线

通过对选用体积减少75%为约束条件进行优化研究,优化结果如图4 所示。

图4 前臂拓扑优化结果示意图

通过对前臂拓扑优化的结果进行测量发现,前臂的右侧腹杆节长度区间为1.52~2.19 m,前臂的左侧腹杆节长度区间为0.88~1.07 m。通过结合前臂的实际长度22 m,对左右两侧的节距进行最终的选定,合理节距的最终确定值为2 m,由于前臂和中间臂的接触位置属于应力的集中部位,所以为了加大接触位置的强度需要对接触位置的部位进行一定的强度加强。同时考虑到底面位置的条纹分布较为零散且为了加大后期做工时的方便程度,特将底面的横杆间距也确定为2 m。在左侧应力集中的区域加入部分的底面斜拉杆,得到最终的前臂拓扑优化结果。

对布料臂架的中间臂进行拓扑优化,先对中间臂的优化区域进行确定,通过类似的前臂拓扑优化经验,对中间臂的上下主斜杆确定为不可优化区域,将中间臂的两侧1.35 m 的高度范围内及底面宽度在1.3 m 内的范围设定为可优化区,考虑到上下主弦杆的尺寸大小,设定中间杆的优化模型为L=22 m,H=1.5 m,B=1.5 m。对中间臂进行载荷设定,在前臂与中间臂的接触位置施加反向支撑力9 067 kg,在上弦部位施加均匀载荷100 kg/m,重合部位的长度为4 m。对比模型进行与前臂相似的模拟方案,模拟结果如图5 所示。

图5 中间臂拓扑优化结果示意图

根据中间臂的三种方案进行分析,发现中间臂在体积去除70%时的条纹最为符合实际的中间臂情况,并通过对中间臂的目标函数曲线进行分析,发现当迭代次数来到17 次时结构的柔度函数完成函数收敛,无法再进行下一步迭代。从中间杆的拓扑优化结果可以得出中间杆的腹杆长度为1.6~2.32 m,结合中间臂长度为22 m 可以得出最佳的节距2.2 m,由于中间臂和基础臂的接触位置属于应力的集中部位,所以为了加大接触位置的强度,需要对接触位置的部位加入竖杆进行强度加强。同时考虑到底面位置的条纹分布较为零散且为了加大后期做工时的方便程度,底面的横杆间距也设定为2.2 m。在左侧应力集中的区域加入部分的底面斜拉杆,得到最终的中间臂拓扑优化结果。

对布料臂架的基础臂进行拓扑优化,基础臂的长为23 m,高度为1.8 m,宽度为1.7 m,先对基础臂的优化区域进行确定,通过类似的前臂和中间臂的拓扑优化经验,对基础臂的上下四根主斜杆确定为不可优化区域,将中间臂的两侧1.8 m 的高度范围内及底面宽度在1.7 m 内的范围设定为可优化区,考虑到不可优化区域的大小,设定基础杆的优化模型为L=23 m,H=2 m,B=1.9 m。对基础臂进行载荷设定,在基础臂与中间臂的接触位置施加反向支撑力38 350 kg,在上弦部位施加均匀载荷100 kg/m。对模型进行与前臂相似的模拟方案,模拟结果如下页图6 所示。

通过对基础臂的研究发现,选用体积减少75%作为约束条件时,优化效果最佳,测出腹杆长度为2.63~3.9 m,结合中间臂长度为23 m 可以得出最佳的节距3 m,同时将底面的横杆节距同样设置为3 m便于后期加工,得到最终的优化方案。

综合最终的优化结果对基础臂、中间臂和前臂进行结合得到了最终的60 m 大跨度皮带输送机的布料臂架如图7 所示。

图6 基础臂拓扑优化结果示意图

3 结语

通过对皮带输送机的布料臂架进行分析,对布料臂架进行拓扑优化分析,给出了布料臂架的优化空间、拓扑优化的网格划分及材料选用等,对布料臂架的前臂、中间臂和基础臂进行优化,通过得到的伪密度图得到了前臂、中间臂及基础臂的腹杆节距及底面杆件结构形式,最终给出了布料臂架的优化结构图。

图7 布料臂架的结构示意图