空心轴橡胶关节外壁折弯工艺分析及工装优化设计

2020-05-20

(中车株洲电力机车有限公司,湖南 株洲 412001)

1 概述

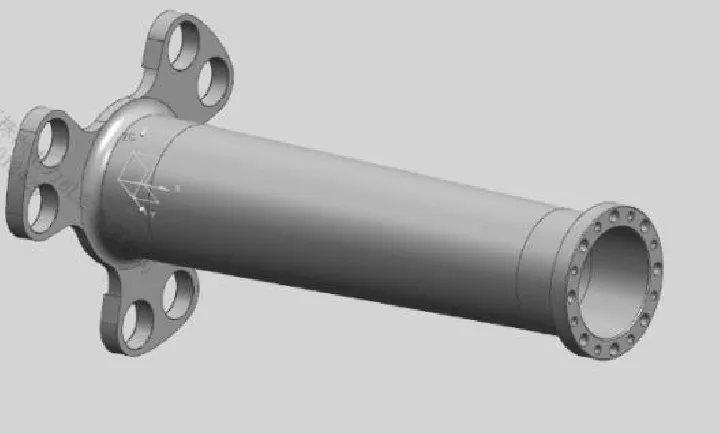

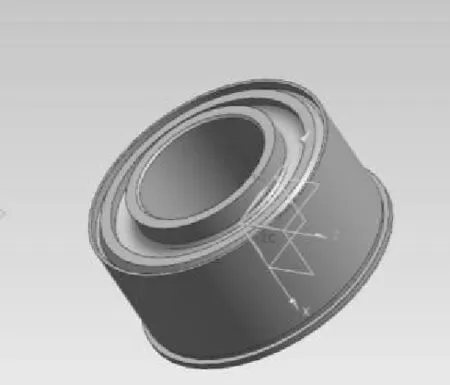

轮对空心轴式结构在机车及动力集中型动车组中广泛应用。空心轴橡胶关节的组装是轮对空心轴式结构转向架组装中的重要一环。空心轴结构如图1所示。空心轴由轴身与轴端两个部分组成,这两部分通过焊接的方式连接在一起。轴端上6个圆孔需安装橡胶关节,并要求对橡胶关节外壁折弯使其与空心轴表面紧贴,以保证连接的可靠性。橡胶关节如图2所示,主要由内球,外环和橡胶组成,橡胶分布在内球与外环之间。橡胶关节通过挤压或拉伸橡胶可实现一定量的轴向或径向移动。

图1 空心轴结构

图2 橡胶关节

2 工艺分析

2.1 橡胶关节组装工艺分析

空心轴轴端橡胶关节安装孔尺寸为φ100(0,+0.054),橡胶关节在未安装状态下外圆参考尺寸为φ102。因此,在安装橡胶关节时,需通过外力将橡胶关节外环收缩2 mm左右,使其装入空心轴橡胶关节安装孔中,直至橡胶关节外环止挡与空心轴接触。

2.2 橡胶关节折弯工艺分析

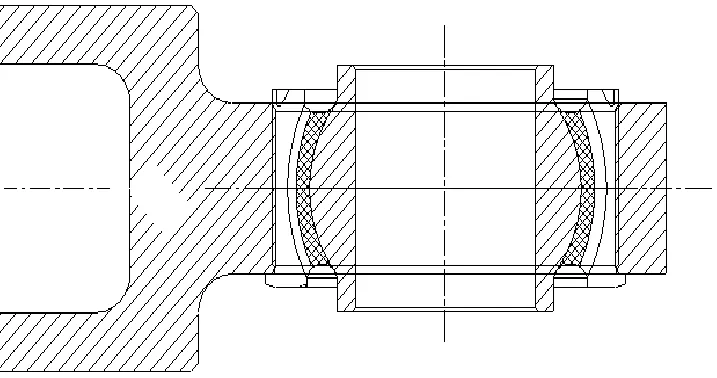

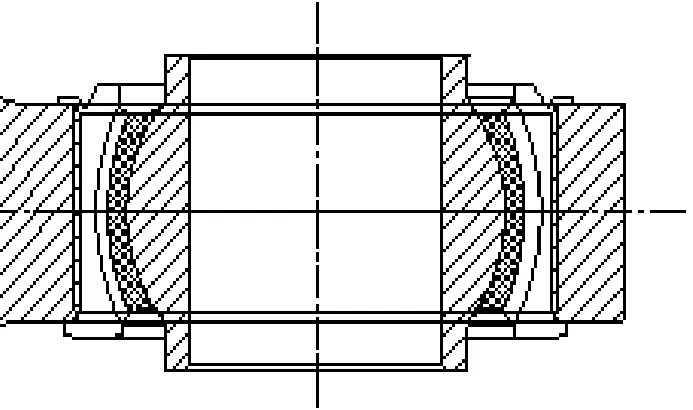

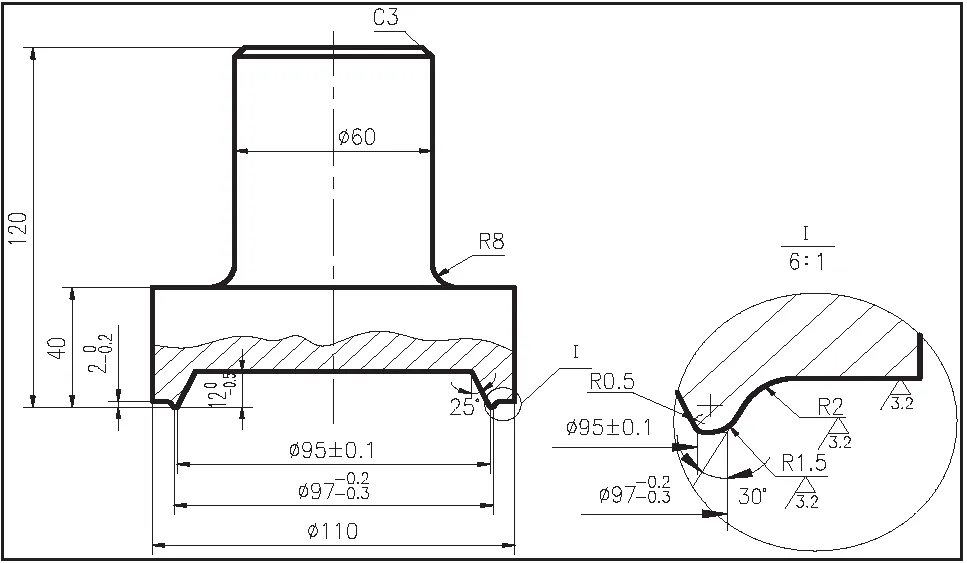

橡胶关节压入空心轴安装孔中后,需将其外壁折弯,使其紧贴空心轴表面,保证安装牢靠。橡胶关节外壁折弯为HXD1D型机车和FXD1型动车组轮对驱动装置组装的工艺难点之一。待折弯的橡胶关节外壁示意图如图3所示,高度约为3.50 mm,厚度约为1.30 mm。待折弯材料机械性能与45#钢类似,且折弯的工作空间较为狭窄,工作尺寸较为细小。可采用如下两种方式进行橡胶关节外壁折弯:①使用錾子配合铁锤进行敲击,沿圆周方向将整圈橡胶关节外壁逐步敲击至紧贴空心轴表面。②设计制作专用折弯工装,借助立式压力机,将橡胶关节外壁折弯至紧贴空心轴表面。折弯后橡胶关节示意图如图4所示。

图3 待折弯橡胶关节示意图

图4 折弯后橡胶关节示意图

以上两种方式均可简单便捷地实现橡胶关节的外壁折弯。但是采用第一种方式进行折弯完全依赖人工,因敲击力度难以掌控,折弯后表面不平整,折弯质量较差。因此宜采用第二种方式。

3 工装设计及优化

橡胶关节原折弯工装结构如图5所示,当橡胶关节压入空心轴橡胶关节安装孔后,将该工装放置在橡胶关节待折弯处,并左右调整工装,使工装工作面卡在六连杆橡胶关节外壁的内侧,再启动单柱立式压力机,使得六连杆橡胶关节外壁沿着该工装工作面的外形轨迹移动,从而完成翻边。该工装使用效果良好,但是仍然存在约1%的报废率。

图5 原橡胶关节折弯工装

对报废橡胶关节形态进行统计分析,发现大部分是向内侧折弯或者外壁被工装从中间切断。形态如图6、图7所示。

图6 折弯报废橡胶关节形态1

图7 折弯报废橡胶关节形态2

3.1 结合橡胶关节折弯原理,分析橡胶关节报废原因

1)由于空心轴橡胶关节安装内孔尺寸比橡胶关节外圆尺寸小,橡胶关节压入空心轴时,呈压缩状态,其待折弯的外壁有向内侧弯曲的形态,且圆度变大,因此橡胶关节外壁可能未按理想状态沿着工装轨迹运动,造成橡胶关节外壁内翻或者从中间被切断。

2)橡胶关节折弯数量庞大,每台车需使用折弯工装144次,根据目前产量估算,年折弯达4万次以上。而工装的工作面是由几段细小的圆弧组成,因此极易造成工装工作面疲劳磨损,从而导致工装失效,折弯成功率降低。

3)工装安装时无定位装置,完全依靠操作者经验判断是否安装到位。容易产生因“人”的因素导致橡胶关节报废。

根据上述原因,对工装结构进行了优化设计,如图8所示。

图8 优化后的橡胶关节折弯工装

3.2 优化步骤

1)由原来“一步到位”的折弯方式改为分步进行,先使用A面朝上对六连杆橡胶关节外壁进行预折弯,即向外侧翻转60°,再用另一面将其压紧,使其紧贴工件表面。即使六连杆橡胶关节外壁在压入工件时向内倾斜或者不圆,也不影响预折弯。

2)增加了定位装置。中间的立柱既是定位装置又是压头,操作者在安装工装时无需再进行调整,只需将立柱套入六连杆橡胶关节内孔中即可。

3)将工装的材料由原来的45钢更改为40Cr。40Cr的淬透性更好,在热处理后,工装的强度、硬度等机械性能会明显提升。一方面新工装工作面的磨损对其功能产生的影响较小,另一方面新工装机械性能大幅提升,因此新工装的使用寿命将大大增加。

新工装经工艺验证,能较好地实现橡胶关节外壁折弯,如图9所示。长期跟踪结果表明,新工装折弯成功率达到100%。

图9 试用新工装折弯效果图

4 结语

本文对橡胶关节外壁折弯工艺进行了分析,并讨论研究了对原有橡胶关节外壁折弯工装进行优化设计。优化设计后的工装能有效提升折弯成功率,实现了六连杆橡胶关节翻边从需熟练工操作的“技术活”到新人也能操作的“机械活”,为企业节省了大量物料和人工成本。