回转窑烟气SCR脱硝耦合SDS干法脱硫系统的应用优化

2020-05-20周英贵

周英贵

(江苏世清环保科技有限公司,江苏南京,210012)

随着国家对大气污染的环保排放要求越来越严格,钢铁冶金行业的烟气治理越来越受到重视,其SO2、NOx和粉尘颗粒物在2015年的排放量分别达到173.6万吨、104.3万吨和357.2万吨,占全国重点调查工业企业的排放量的比例分别为12.4%、9.6%和32.2%[1]。为减少烟气中污染物质的排放量,使其排放指标满足环保标准要求,同时为改善当地大气环境,很多高效的脱硫脱硝除尘技术已被应用。

目前国内外烟气脱硫技术可以分为干法脱硫、半干法脱硫和湿法脱硫三大类。其中湿法脱硫主要有石灰石石膏法,会产生废水和腐蚀;半干法烟气脱硫主要有循环流化床脱硫、旋转喷雾干燥脱硫、NID脱硫等,系统故障点多,达到超低排放难度大;干法脱硫主要有电子束干法脱硫、活性炭吸附脱硫等常规方法,设备投资大[2,3];为减少回转窑窑尾烟气中的二氧化硫、氮氧化物、粉尘污染物的排放,满足国家环保政策的严格要求,太钢集团在镁钙砂回转窑烟气环保处理项目上应用了高效的SCR脱硝技术和SDS(Sodium bicarbonate dry powder spray)碳酸氢钠干粉喷射脱硫技术,该工艺无废水排放,经SCR脱硝反应和SDS脱硫反应后,烟气进入高效布袋除尘器,除尘器出口二氧化硫、氮氧化物和粉尘排放浓度达到排放指标。

本项目设计的脱硝脱硫除尘工艺是利用SCR脱硝+SDS脱硫工艺对一条镁钙砂Φ2.5×110m回转窑生产线的窑尾烟气进行脱硝脱硫除尘达标排放处理。

1 脱硫脱硝原理及流程

1.1 SCR脱硝原理

利用氨对NOx的还原功能,在催化剂的作用下将NOx(主要是NO)还原为对大气没有影响的N2和水。还原剂氨水,转换方法为蒸发塔内热空气直接接触式蒸发,生成氨气、水蒸气和空气的混合物,且其氨气体积浓度控制在5%以下。

SCR工艺主要反应方程式如下:

4NO+4NH3+O2→3N2+6H2O

(1)

4NO2+4NH3+O2→3N2+6H2O

(2)

当烟气中有氧气时,氨消耗量与氮氧化物还原量有一对一的关系[2]。镁矿砂回转窑SCR反应器入口烟气温度350℃,可选用常用中高温催化剂温度,NOX脱除效率高,喷入到烟气中的氨几乎完全和NOX反应。

1.2 SDS脱硫原理

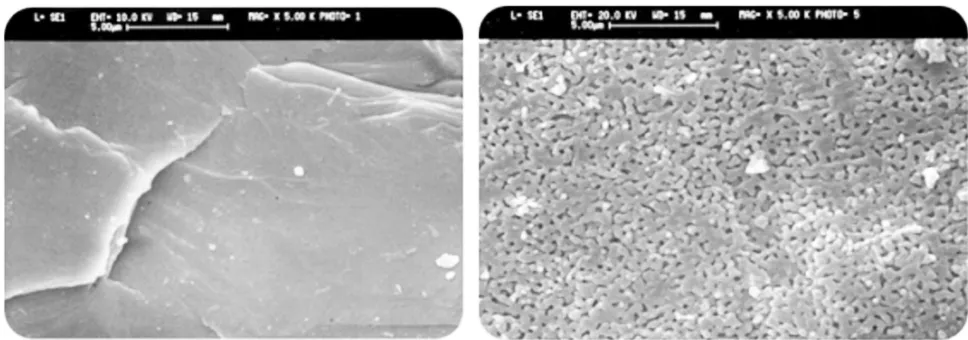

从SCR反应器脱除氮氧化物的烟气进入空冷塔冷却降温,烟气温度从350℃降至200℃左右,达到SDS脱硫和布袋除尘器的工艺温度要求,进入SDS反应器的烟温在180-220℃之间。在SDS脱硫反应器内喷入高活性的碳酸氢钠超细粉,在热烟气环境加热激活,颗粒发生爆米花效应的爆涨,比表面积增加,生成活性很强的像海绵一样的多孔微通道结构,同时分解成Na2CO3、CO2和水,具有很高的反应活性和吸附活性,激活前后的颗粒物理尺寸变化如图1所示。

小苏打激活前 小苏打激活后

新产生的Na2CO3在生成瞬间有高度的反应活性,可自发地与烟气中的酸性污染物进行下列反应:

2NaHCO3(S)=Na2CO3(s)+H2O(g)+CO2(g)

(3)

SO2(g)+Na2CO3(s)=Na2SO3(s)+CO2(g)

(4)

部分反应:

SO2(g)+Na2CO3(s)+O2=Na2SO4(s)+CO2(g)

(5)

副反应:

SO3(g)+Na2CO3(s)=Na2SO4(s)+CO2(g)

(6)

2HCl(g)+Na2CO3(s)=2NaCl(s)+CO2(g)

(7)

2HF(g)+Na2CO3(s)=2NaF(s)+CO2(g)

(8)

1.3 脱硝脱硫工艺流程

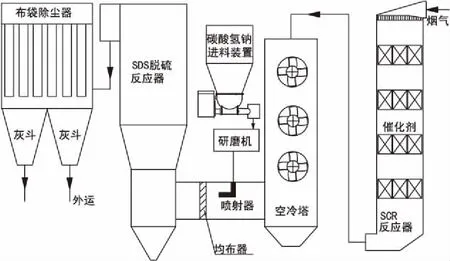

镁矿砂回转窑窑尾排出的高温烟气经余热锅炉换热后,送入SCR反应器,在催化剂的作用下,烟气中氮氧化物与喷入的氨气发生还原反应,氮氧化物达标排放。未反应的二氧化硫和未脱除的粉尘随烟气经空冷塔降温后,引出与SDS脱硫反应器进口烟道相连接。在SDS脱硫塔进口水平总烟道上,通过干式喷射器将研磨器磨制好的碳酸氢钠超细颗粒喷入烟道内。均布器设置在喷射器下游,使得碳酸氢钠在喷入烟道内被热烟气迅速加热活化激活,生成的碳酸钠颗粒同时完成充分均匀混合。进入脱硫塔反应器后,活性和比表面积均增大的碳酸钠与烟气中污染物充分接触,发生物理吸附、化学反应,烟气中的SO2,HCL等酸性气体被高效吸收净化。脱硫副产物随烟气进入布袋除尘器脱除净化,布袋上的粉尘层含有未反应器的碳酸钠成分进行进一步的脱硫反应和烟尘净化。整套脱硫脱硝除尘系统流程图如图2所示。

图2 SCR脱硝+SDS脱硫除尘系统流程图

2 系统设计及参数

2.1 项目概况

烟气的参数如表1所示。单套回转窑系统配置一套SCR反应器、一套空冷降温塔、一套SDS脱硫反应器装置和一套布袋除尘器。系统装置的窑尾烟气处理能力达到60000Nm3/h。烟气经净化处理后,NOx≤150mg/Nm3,SO2≤35mg/Nm3,粉尘颗粒排放浓度≤10mg/Nm3。

表1 镁矿砂窑尾烟气参数条件

2.2 SCR脱硝系统组成

SCR脱硝系统构成包括如下内容:

(1)烟气系统:包括SCR反应器、催化剂、整流格栅、导流板、喷氨格栅、烟道。

(2)氨水蒸发系统:包括氨水蒸发塔、空气/烟气换热器、联箱、氨气分配系统。

(3)催化剂吹扫系统:包括声波吹灰器和压缩空气管路及附件。

(4)氨水储存供应系统:包括卸氨模块、氨水罐、呼吸罐、输送模块、计量模块和雾化喷枪。

2.3 SDS脱硫除尘系统组成

SDS脱硫系统构成包括如下:

(1)高效研磨系统:包含碳酸氢钠储仓、星型给料器、中间粉仓、螺旋输送计量装置、高效研磨器、离心风机、气力输送管道等。

(2)脱硫烟气系统:包括烟道、文丘里喷射段、导流板、脱硫反应器、布袋除尘器等。

(3)碳酸氢钠喷射装置:喷射器、均布器。

烟气经余热锅炉降温后进入SCR脱硝反应器,氨水蒸发器的热源是利用SCR出口烟道内的管式换热器升温加热,在蒸发塔内热空气与氨水直接接触式蒸发稀释,产生的氨气经喷氨格栅均匀和烟气混合后,在催化剂作用下,与烟气中的氮氧化物反应生成氮气和水,脱硝后的烟气经过空冷塔降温后引接至SDS脱硫塔入口烟道。

SDS系统中所用的脱硫剂经超细粉磨机研磨制成<10um的细粉(通过率97%),且其中小于3um的细粉占40%左右,比表面积大。系统运行过程中的脱硫剂用量为150kg/h,脱硫剂的过量系数为1.05。

进入布袋除尘器进一步脱硫和除尘,烟气速度降低到0.7m/min以下。在布袋除尘器内,吸附在滤料表面未反应的脱硫剂继续同烟气中的酸性污染物发生反应,烟气中的酸性污染物成分含量进一步降低。最后,经过布袋除尘过滤后的净烟气被引风机引出,送入烟囱排放。

3 运行效果分析

3.1 脱硝的影响因素分析

脱硝用催化剂采用的是中高温催化剂,具有反应温度窗口宽、二氧化硫转化率和氨的逃逸率低、抗硫性好、脱硝效率高、比表面积大、结构强度高、寿命长等特点。回转窑烟气温度为320℃-350℃,处于催化剂窗口温度区间的高效区,在入口烟气中氮氧化物浓度为4300mg/Nm3的条件下,SCR反应器出口氮氧化物浓度以接近100mg/Nm3的高效脱除。反应器空塔设计烟气流速不大于3.5m/s,保证了催化剂小孔通道的冲刷跑灰能力,同时也控制了催化剂层的压力损失,单层催化剂压差损失不大于180Pa。

3.2 烟气温度对脱硫的影响

烟气温度是SDS脱硫过程是一个重要的影响因素。一般情况下,NaHCO3在50℃以上开始逐渐分解,生成Na2CO3、CO2和水,270℃时完全分解,烟气温度在140℃和250℃窗口区间具有高度活性[4],通常略微过量的碳酸氢钠就能自发完全地与烟气中的酸性污染物进行化学反应。当窑尾烟气上升到140℃以上时,脱硫效率达到96%,烟气温度在200℃左右时,脱硫效率达到97%以上,当温度小于140℃,脱硫效率下降明显。

3.3 烟气负荷对SDS脱硫的影响

进入脱硫塔的烟气量降低,塔内的烟气流速降低,脱硫剂在塔内的停留时间延长,强化了低负荷工况下烟气中的二氧化硫的脱硫反应效果,脱硫效率相对提高,根据测试分析,在烟气负荷为55%时,脱硫效率接近98%;烟气负荷为82%时,脱硫效率接近97.2%;在烟气负荷为100%时,脱硫效率接近97%。

3.4 不同喷射位置对脱硫的影响

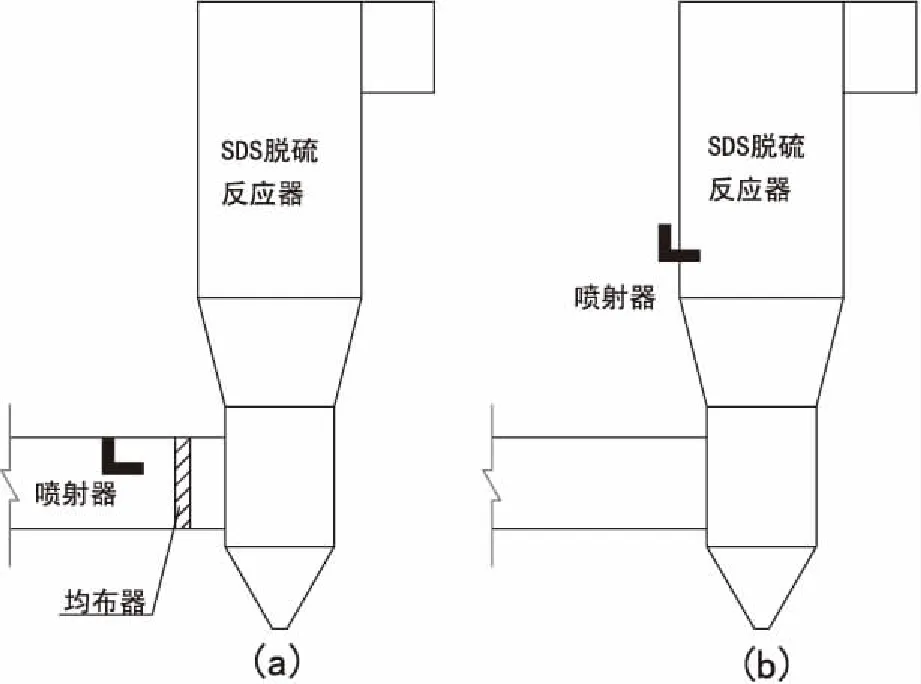

碳酸氢钠通过压缩空气喷入烟道内,在均布装置的湍流强混下,与烟气均匀混合,使得脱硫塔截面上的颗粒浓度分布偏差在合理范围内。同时为了对比在脱硫塔体上喷射加入脱硫剂的脱硫效果,本项目脱硫塔装置在脱硫塔体的文丘里扩散出口段设计脱硫剂加料接口,如图3所示。

图3 不同脱硫剂加料位置示意图

图3中列出2种方案,第一种为在塔入口水平烟道设置加料口和均布器;第二种为在脱硫塔文丘里出口段塔体上设置加料口。在烟气负荷接近100%时,脱硫效率分别为98.1%、和83%。结果表明,在脱硫塔体上加入碳酸氢钠,脱硫效率低;在塔入口烟道上加入脱硫剂,脱硝效率高;主要原因是:(1)在塔入口烟道喷入脱硫剂,因均布器、塔底文丘里段的紊流和喷射作用,强化了脱硫剂与烟气的均匀混合,脱硫效率更高;(2)在塔体上喷入脱硫剂,在塔内紊流扩散和混合不强,分布均匀性较差,即使出脱硫塔后,未反应完的脱硫剂颗粒在布袋除尘器的不同区域布袋上,沉积的灰分中脱硫剂含量也有差异性,导致脱硫效率降低。

3.5 布袋除尘器对脱硫的影响

脱硫副产物随烟气进入布袋除尘器,大量的粉尘聚集粘附在布袋上,形成一层粉尘层,粉尘层中含有未反应完的脱硫剂,烟气在经布袋除尘器过滤的过程中,吸附在滤料表面的脱硫剂继续同烟气中的酸性物质发生反应,烟气中的酸性物质含量进一步降低。

4 项目实施问题分析

4.1 催化剂使用应注意的问题

碱金属与催化剂表面接触,会使催化剂活性降低。本项目还原剂为氨水,氨水中含有碱金属盐成分,应选用碱金属含量低的合格品质氨水;脱硝装置内应避免水蒸气凝结,凝结在催化剂上的水会将飞灰中的有毒物(碱金属,钙,镁)转移到催化剂上,从而导致催化剂失活[5],在运行过程中需保持氨水蒸发后温度高,避免不利因素;飞灰沉积会导致反应器内流场恶化,需优化烟气流程,设置导流板和烟气整流格栅,安装吹灰设备,催化剂入口顶端采用硬化技术,改善催化剂磨损;硫及硫铵盐是造成催化剂堵塞的另一个主要原因,烟温250℃以下,很容易形成硫铵盐,不仅堵塞催化剂微孔,而且会造成下游换热设备的粘污,本方案设计最低运行温度280℃。

4.2 节能氨水蒸发系统的运行

常规氨水蒸发热源一般用蒸汽或电加热,空气加热至180℃-200℃后,与雾化氨水液滴直接接触式加热蒸发,本项目在反应器内设计了盘管换热装置,节省能耗和降低故障率,离心风机把空气升压后送入下部联箱管,烟气在盘管内加热后汇集于上部联箱管后送至蒸发塔蒸发氨水,产生的氨气和水蒸气,经热空气稀释后送入喷氨格栅。

图4 新型氨水蒸发系统

4.3 脱硫剂的研磨

SDS干法脱硫系统要保证有比较高的脱硫效率,碳酸氢钠的颗粒粒径是关键,经超细粉磨机研磨制成<10um的细粉(通过率97%),可达到比较高的脱硫效率,超细的粉尘研磨,对研磨机的要求比较高,本项目选择了进口品牌帕尔曼高效研磨机,并设计了防止研磨板结的加药自动冲洗系统,连续加入一定量的润滑药剂,保证了研磨机稳定连续工作。

4.4 脱硫剂的均匀分布

由3.3节可知,脱硫剂在塔入口水平烟道段喷入,且在其下游段设置均布装置,脱硫效果最好。脱硫剂颗粒在脱硫塔截面上的均匀分布与喷射器、均布装置有关,为了获得较好的效果,借鉴了专利号CN201949798[6]设计思路并做了优化,开发了多组X型涡流混合器,如图5所示。

图5 多组分布X型涡流混合器示意图

4.5 脱硫灰的有效处理

与其他干法脱硫方法相比,SDS系统的脱硫剂用量少,因此脱硫副产物少。副产物中Na2SO4所占比例很高,便于综合利用[7]。副产物为干态粉状料,其中,Na2SO4质量约占总质量的90%,Na2CO3质量约占总质量10%。可用范围包括:(1)掺入水泥作添加剂;(2)在玻璃生产中代替纯碱;(3)用作尾矿固化剂的生产原料;(4)在造纸工业中用于制造硫酸盐纸浆时的蒸煮剂;(5)在化学工业中用作制造硫化钠的原料;(6)在纺织工业中用于调配维尼纶纺丝凝固剂等。这些应用中,除(1)和(3)项对纯度要求不高,其他各项应用均需要比较好的脱硫副产物纯度,因此进入SDS脱硫塔反应器入口的烟气粉尘浓度越低,脱硫副产物利用价值越高。

5 结论

SCR脱硝+SDS脱硫除尘能同时使系统达到NOx、SO2和粉尘达标排放。在SCR反应器内布置空气/烟气换热器加热空气,不仅节能,且运行简单。脱硫塔底部烟道布置脱硫剂喷射口和均布器,保证了碳酸氢钠在热烟气中激活的同时,也有利于提高碳酸钠颗粒在脱硫塔截面上的分布均匀性,提高脱硫效率;同时布袋上的粉尘层有未反应的脱硫剂,在除尘过滤的过程中,吸附在滤料表面的脱硫剂继续同烟气中的酸性物质发生反应,进一步提高脱硫效率,获得如下结论:

(1)SCR脱硝+SDS脱硫工艺效率高,能够满足目前的超低排放限值要求,且系统全干态运行,无需防腐,没有废水排放问题。

(2)新型氨水蒸发器利用了烟气余热,降低了系统中空冷塔的负荷,降费节能,且运行简单。

(3)烟气温度对脱硫效率有直接影响,当温度低于140℃,脱硫效率下降明显,当温度上升到200℃左右时,脱硫效率高。

(4)脱硫剂加料最佳位置在脱硫塔入口烟道设置,加料口下游烟道安装均布器,脱硫效率高。