列车供电线缆的压降状态研究*

2020-05-20任宇杰

任宇杰

(北京纵横机电科技有限公司, 北京 100094)

世界上铁路运输方式绝大多数是机车牵引车辆的列车模式。我国也保有着两万多台各种型号的机车,用来牵引客运和货运车辆。随着我国社会经济的发展,铁路运能和运量之间的矛盾越来越突出[1]。在现有条件下,货运列车如果要进一步挖潜增效,释放运能,缓解我国运输紧张的状况,开行长编组列车是铁路部门的必要选择[2]。然而更长的编组对机车车辆的各系统都提出了更高的要求,需要在车辆上安装更多的电子设备来提高车辆的牵引制动性能。由于车辆本身不具备长时间供电能力,这些电子设备都需要由机车通过贯穿全列的供电线缆为其提供电力,保证其可以正常工作。有些系统还需铺设专用的供电线缆专为本系统供电,如五线电空控制系统中有专用的供电线缆为每节车辆的电磁阀提供直流110 V驱动电压;另外,用于货运列车制动系统的有线电子控制空气制动系统(Electronically Controlled Pneumatic brake,ECP),也是机车通过专用的供电线缆为车辆设备提供直流230 V电源,维持各车辆设备的运行[3-5]。但是随着列车编组的增长,供电线缆上的电压逐节下降是此类系统面临的现实问题之一,严重时会影响整个系统的使用。对于车辆设备阻值相对固定的系统,如车辆设备是电磁阀的五线电空制动系统,其供电线缆上的压降较容易计算。但对于车辆设备是恒功率的系统,如有线ECP制动系统,由于未知量过多,使用传统的求解多元方程组的方式难以计算得到供电线缆上的电压分布情况。

在试验过程中发现,对于铺设长度超过数公里,并带有上百个负载的供电线缆,负载两端的电压会随着列车节数的增加而逐节显著下降,当下降到一定程度的时候,车辆设备会由于供电电压过低而无法正常工作,甚至无法启动。通常当超过一定数量的车辆设备不能正常工作时,就必须切除并隔离整个系统,对列车的运行造成较大的影响。所以列车供电线缆压降必须严格控制在一定的范围内。目前在国内外客货运机车车辆的供电技术研究中,这一方面的研究还鲜有报道。笔者对列车供电线缆的压降进行了深入的研究,构建了恒功率负载供电线缆压降的物理模型和状态方程,并利用仿真软件进行多次迭代,计算得出了不同条件下供电线缆压降的具体数值,可以为类似系统的健康状态研究提供依据。

1 列车供电线缆物理模型和状态方程

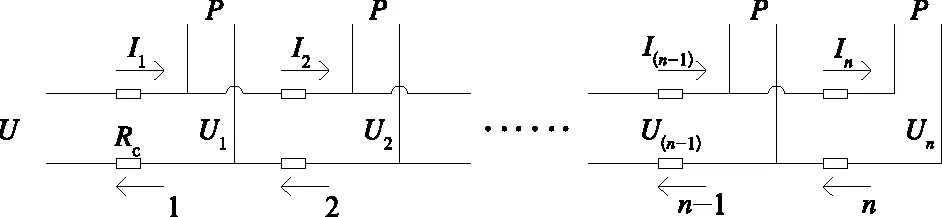

列车的供电线缆是起始于机车,贯穿整个机车车辆的,它将机车上变压后得到的电压传送到所挂的车辆,为每节车辆的电子设备供电。具体结构模型见图1所示。

图1 供电线缆负载示意图

图1中Rc为每一节车辆供电线缆的等效电阻,包括接触电阻和自身电阻,由于每节车辆的长度是相同的,供电线缆的截面积也是相等的,车辆间的连接器也是相同的,所以每一节车辆供电线缆的等效电阻阻值相等。每一节的负载为功率恒定的电子设备,内阻随着供电线缆上的电流变化而变化,从图1中显而易见每节车辆上的电流I是不相等的,所以每节车辆上的设备表现出的内阻也是不同的。将图1中的模型进行简化,可以得到图2中所示的恒功率负载供电线缆物理模型。

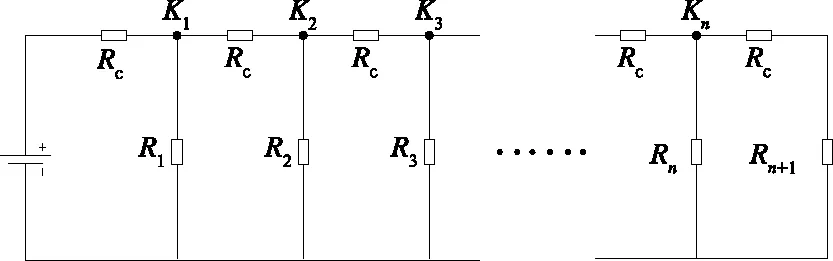

图2 恒功率负载供电线缆物理模型

图2中Rc表示两列车辆之间供电线缆的等效电阻。对于符合S-4200标准的ECP系统,实际测量每辆车供电线缆的等效电阻Rc为0.09 Ω。R1至Rn分别为每节车辆设备的总内阻,由于车辆设备是恒功率模块,所以他们的内阻值与流经模块的电流有关。图2中的K1至Kn为模型中的测量U1至Un的节点,设每个节点的等效电阻为r1至rn。则有:

(1)

将rn带入rn-1,如此从后到前的迭代求得测量点的电阻值,于是可以计算得到测量点的电压值,为:

(2)

其中U代表机车给供电线缆的输出电压。

由于机车设备是恒功率的,此时便可得到一组新的R1至Rn的值。

(3)

这些方程中的参数,已知的只有机车的输出电压U,每辆车辆供电线缆的电阻值Rc和车辆设备恒定的功率P,而R1至Rn,U1至Un都是未知数。需要求解的是每个测量点K处的电压。

通过观察恒功率负载供电线缆的状态方程式(1)~式(3),找到了一个利用迭代计算各测量点处电压的方法。假设开始计算时R1至Rn都相等,将这些电阻值带入方程,可计算得到测量点出的电阻值,进而再带入方程求得每一个测量点处的电压,根据计算得到的电压,又可以计算得到一组新的R1至Rn,如此不停的迭代计算,当迭代到一定次数的时候,上次计算输入的R1至Rn与新得到的R1至Rn如果无限趋近于相等,此时系统的状态便可认为与系统实际的状态相同,那么此时计算所得到的各个测量点的电压,就是供电线缆上实际的各个点的电压值,如果迭代无法得到一个稳定的状态,则状态方程无法求解。

2 供电线缆物理模型的程序实现

LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是美国NI公司研发的一种使用图形编程方法的虚拟仪器软件开发工具,它是一种工业标准图形化编程工具。它用直观图形化编程语言,建立了虚拟仪器系统,以产生一种用户自定义的解决方案。作者利用LabVIEW软件,对迭代的物理模型进行了编程,求解了恒功率负载供电线缆状态方程。

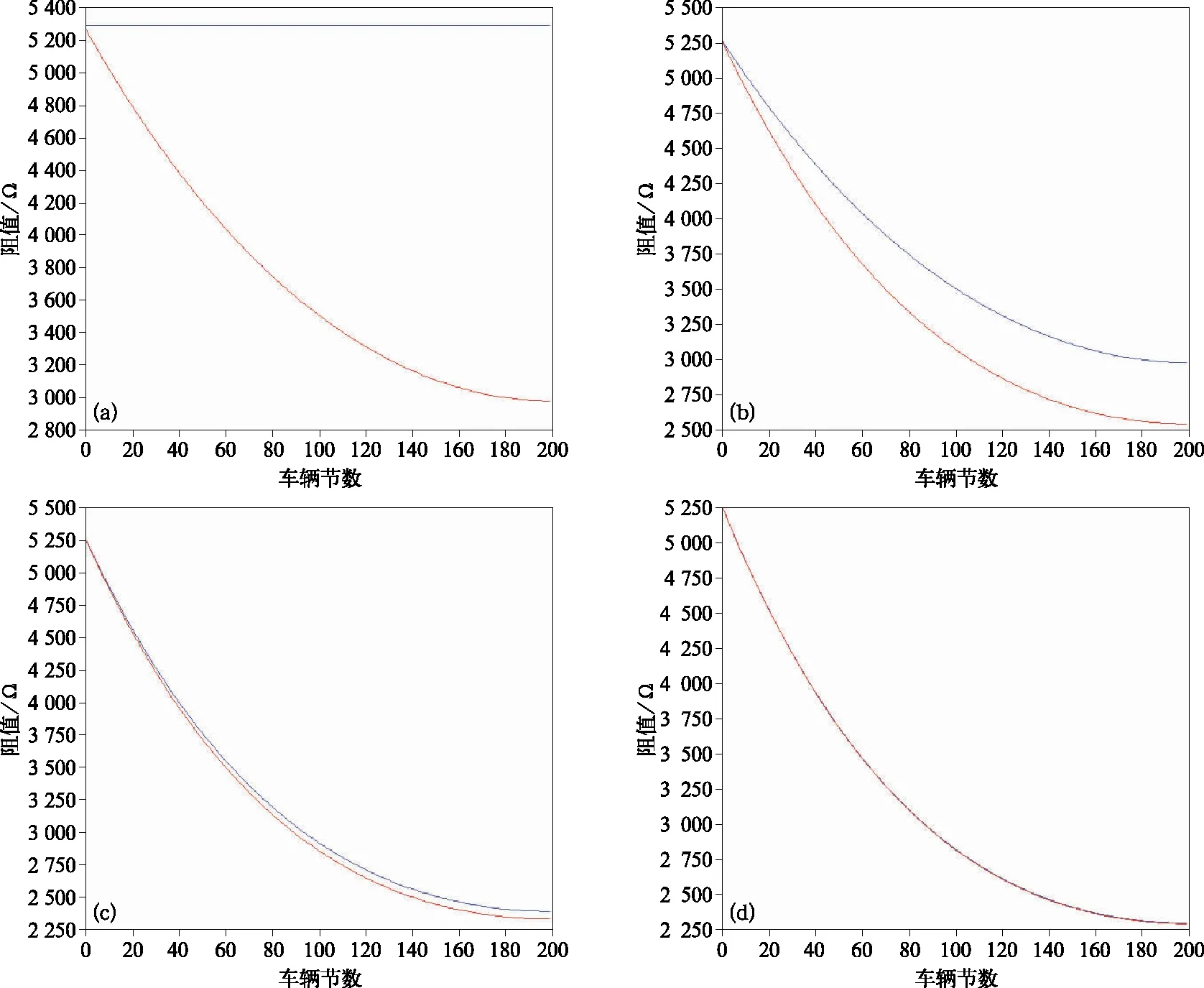

程序运行之前,设供电线缆每节车辆的等效电阻为0.09 Ω,每节车辆上恒功率设备的功率为10 W,车辆总数200辆,机车输出给供电线缆的初始电压DC 230 V。将这些参数输入到程序,作为迭代计算的初始条件。当运行第一次迭代计算时,从图3(a)中可以看出输入的R1至Rn为假设值,是一条蓝色的直线,幅值等于机车输出电压U的二次方除以车辆设备的总功率P,同时计算得到了一组新的R1至Rn,在曲线中是红色曲线,蓝色曲线和红色曲线相差非常大,说明整个系统没有收敛,还需要继续进行迭代计算,从图3(b)和(c)的第2次和第4次迭代计算可以看出,虽然输入电阻曲线和计算得到的新的电阻曲线都在变化,但两者之间的差距在越来越小,整个系统随着迭代的进行,向收敛的方向发展,最终达到一个稳定的状态。如图3(d)中第7次迭代计算的结果所示,输入电阻曲线和输出电阻曲线几乎重合在一起,而且即使继续进行迭代计算,两者仍然是重合在一起,阻值也几乎不再发生变化,整个模型处于稳定的状态,也就是实际中的状态。此时,将迭代得到的阻值带入状态方程式中,可以计算得到每一个测量点处的电压值,即列车供电线缆上的电压分布曲线,如图4所示。

为了验证文中构建的物理模型和迭代结果,在中国铁道科学研究院集团有限公司北京东郊环形铁道基地的机车车辆试验室1∶1的货车试验台进行了200节车辆恒功率负载的实际测量,测量结果和迭代结果的对比如图4所示。可以看出,实际测量和迭代计算的结果在试验误差范围内是一致的,这也证明了文中所构建的模型和应用的迭代方法是正确的。

图3 利用LabVIEW实现供电线缆压降的迭代计算

图4 实际测量曲线和迭代计算曲线对比

3 供电线缆压降的改善

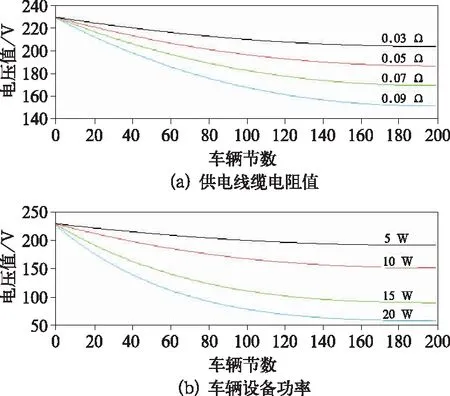

在实际的应用过程中,供电线缆上的电压逐节下降对负载的影响十分显著,如果压降控制不好,会引起车辆设备的性能下降。所以需要尽量减小供电线缆上的压降。在假设电阻率不变的情况下,单位长度的供电线缆的电阻值与其截面积成反比,截面积越大,单位长度的电阻值就越小。设车辆设备的功率为10 W,列车编组长度为200辆,机车供电电压为直流230 V。分别选用每节车辆长度等效电阻为0.03 Ω、0.05 Ω、0.07 Ω、0.09 Ω的线缆,迭代计算系统收敛到稳定时的压降分布曲线,如图5中的上图所示。显而易见,当每节车辆长度上供电线缆的等效电阻值升高时,最后一节车辆处的电压逐步下降,分别为203.9 V、186.8 V、169.5 V和151.5 V,电压的下降值与电阻的下降值均呈等差数列的分布,而且越靠后的车辆,影响越大。在计算过程中还发现,单位长度供电线缆等效电阻越大,达到稳定状态需要迭代的次数也越多,说明整个系统越不稳定。所以增大供电线缆的导线截面积、减小车辆间线缆的接触电阻有利于减小供电线缆上的电压下降的速度,从而改善供电线缆压降的健康状态。

固定每节车辆长度上供电线缆的等效电阻值为0.09 Ω,列车编组长度为200辆,机车供电电压为直流230 V,分别设置车辆设备的功率为5 W、10 W、15 W、20 W,使用程序进行迭代计算可得系统收敛到稳定时的压降分布曲线,如图5(b)所示。从图中可以看出,当车辆设备的功率上升时,最后一节车辆处的实际电压逐步下降,分别为191.1 V、151.4 V、90.3 V和58.3 V。并且在计算中还发现,如果继续增大车辆设备的功率,整个计算的迭代无法得到一个收敛的结果。这一现象说明,当车辆设备的功率超过一定的阈值时,机车的输出将无法再提供足够的功率使所有车辆的设备都在额定功率下运行,必然会有些车辆设备工作的实际功率低于额定的功率,这就会造成一定的安全隐患。利用文中的迭代计算模型,并结合恒功率负载的工作电压下限,可以计算出在给定供电线缆导线截面积和编组车辆数时,车辆设备允许的最大额定功率,为系统硬件的设计提供参考。

图5 降压分布曲线

对比供电线缆电阻值和车辆设备额定功率两个参数,当供电线缆导线等效电阻增大3倍,最后一节车辆处的电压下降了52.4 V,而当车辆设备的恒定额定功率增加3倍时,最后一节车辆处的电压下降了100.8 V。车辆设备的额定功率对供电线缆上压降的影响要大于供电线缆导线等效电阻对压降的影响。所以在硬件设计和选用时,要尽量减小车辆设备的功率,选用低功率的电子器件,或者使器件分时复用,不同时开启,来保证关键部件工作在额定功率下,从而保证整个系统动作的准确性和及时性。

从图5中还可以看出,前半部分车辆供电线缆上电压下降的速度要快于后半部分,特别是最后的车辆,压降变化已经很小,一旦发生压降过多的情况,会是编组靠后的很多辆车都发生这样的情况,从而对整个系统造成较大的影响,所以要尽量避免发生压降过多,影响设备正常工作。

4 基于供电线缆压降的故障诊断

当供电线缆处于正常工作状态时,每节车辆的工作状态是相对一致的,因此每节车辆处的供电线缆压降也相对是固定的,利用供电线缆的压降值可以对系统进行实时的故障诊断。

首先可以检测系统中是否有节点处于功率异常状态。由于供电线缆上电压的下降是一个逐步的过程,如果每个节点的工作状态都相同,那么供电线缆上的压降也是像图4那样,是一个连续的过程。当某一个节点的等效电阻或功率出现异常,这个节点附近的压降就会有一个突变。这一现象的极端情况就是节点丢失,此时丢失节点的附近和最后一辆车处的电压都会发生变化,于是通过实时监测各个节点处的电压,就可以判断是否有节点处于异常状态。并且通过对压降数据的分析,准确定位发生故障的节点,为检修提供依据和参考,提高检修的效率,缩短检修的时耗。

另外,通过长期的数据积累,还可以得知供电线缆本身状态的变化,比如是否有破损,是否有短路或断路,供电线缆车辆之间的连接是否发生了虚接等,都可以从供电线缆的压降数据中得到反馈。此外,通过对供电线缆压降数据的积累和分析,判断车辆设备的健康状态和器件健康状态也会是这些数据的一个重要应用的方面。压降数据可以为检修提供客观的依据,为设备从时间修变为状态修创造了的有利条件。

5 结 论

构建了机车车辆恒功率负载供电线缆压降的物理模型,并使用LabVIEW编程,通过多次迭代收敛的方式,计算出了每一节车辆设备两端的电压。分析了供电线缆等效电阻对压降的影响和车辆设备功率对压降的影响,发现车辆设备功率对压降的影响更为显著,并且有保证正常工作的上限阈值,超过阈值会使供电线缆无法提供足够的电压让每一个车辆节点都正常工作。最后,文中提出了可以使用供电线缆压降的数据,实时监测供电线缆健康状态的变化和车辆设备状态的变化,快速对故障节点进行定位。并且通过对长期数据的分析,为设备从以时间修变为以状态修提供客观的依据。