敢为人先的“以 纸代木”项目

——听邬城钧讲自行车包装材料改革的故事

2020-05-20余海峰

文/余海峰

序:改革开放初期,邬城钧同志曾在上海自行车厂技术科、供销科工作,亲历厂里很多重大技术革新项目,“以纸代木”是他负责和参加的重大项目之一。这个项目的成功,不仅为企业增加了经济效益,为国家节约了大量木材资源,也为行业节能增效做出了巨大贡献,这项工艺一直沿用至今。以下是邬城钧为我讲的故事。

上海自行车厂包装材料的“以纸代木”项目于1985 年立项,1986 年完成,此项目正式实施的时候,受到了时任厂长章和轼的高度关注,成为上海自行车厂技术发展史上的一件大事。改革开放初期正是我们国家物资最短缺的时期,市场上许多生产资料都处于供不应求的状态,采购物资紧张,销售产品也很紧张。市场上别人要买我们的产品,买不到;我们要采购生产物资原材料同样也很难。自行车厂需要量最大的原材料有两种:一是钢材,一是木材,钢材用来造车,木材用来包装产品。钢材方面当时由于在标准和规格上与材料提供方出现了一些矛盾,为解决这个矛盾,1985 年,厂领导让我写了一本名为《自行车常用金属材料手册》的书,这个故事已有过叙述(编者注:参见《中国自行车》2019 年第3 期文章《一本书影响了两个行业》),在此不再重复,我主要讲讲木材的事。

1985 年,正值上海自行车厂向日产10000 辆自行车发起冲击的时期,由于生产量扩大,厂里的材料采购量也随之大大增加,但技术科发现许多采购进来的原材料在质量和规格上存在问题。为了不影响日产10000 辆车的生产需求,及时解决采购钢材、木材的质量问题,厂部将我从技术科调到供销科当副科长,主要负责外购材料的质量把关。当时供销科负责钢材采购的是徐长根,负责木材和辅料采购的是江雨亭。恰在这时发生了大兴安岭火灾事件,全国的木材供应顿时紧张起来。

为了解决木材供应紧张问题,防止因为包装材料脱节影响整车出厂,厂里开始探索新的方法来解决问题。这时听说上海缝纫机厂采用以纸代木工艺,用纸箱包装出厂产品的事。一次在供销科召开会议的时候,江雨亭提出,我们能不能也用以纸代木的方法来解决木材供应紧张的问题。过去我们厂出品的自行车全都是采用木箱包装,如果要以纸代木,工艺上难度很大。因为自行车产品和缝纫机相比外观上完全不同,自行车零件产品结构比较复杂,件数比较多,而且主要的大件如车架、前叉等不耐压,不像缝纫机包好以后变成一个长方体,抗压性强,比较简单。

为了攻克难题,厂里将以纸代木列为重点技改项目,由总工程师室翁世福牵头协调,我们技术科负责技术工艺并参与整个项目的攻关过程(此时我已被调回技术科任分管工艺的副科长)。

一只纸箱6 个面12 条边,相比木箱来说它要软许多。产品装箱后,必定要经过装箱、搬运、运输的过程,再经历刮风下雨,极易发生碰撞受潮。纸箱随便哪个面、哪条边只要稍一受力就会塌软变形,里边的零件就会受损擦伤变形。所以对我们来说,在设计包装的时候要考虑到不让零件受损,确保油漆、电镀件表面不受伤、不变形,这是横亘在我们面前的一座大山。内行都知道,一辆自行车骑行是否轻快、舒适,主要看前后轴和中点连线是否在一条直线上,或者说前后轮是否在一个平面上,如果3 点不在一条直线上,你装车装得再好、车圈调得再精也没用。在产品制造和立车过程中,我们可以通过加工工艺流程和计量器具来保证“三点一直线”,但在装箱、运输过程中可能就会出现变化,也就是所谓受挤压变形。变形后车子再难以恢复过来,骑这种车就会特别费力。这就是为什么有些车子虽然车轴很润滑,但依然骑行困难的原因。接到以纸代木的任务以后,我们在生产工艺上首先想到的是如何在纸箱包装后尽可能不损坏内部的零件。当时具体负责纸箱包装的工艺员许忠惠实际上只相当于半个人力,因为他同时还兼任金属材料工艺员。为了尽快完成该项目,厂部把装配车间的管跃建调到技术科来,让其身兼两职 (装配车间和技术科),负责包装工艺。管跃建熟悉车间现场的生产工艺,调到技术科后又负责制订以纸代木的技术工艺,因此制订的工艺非常切合实际,他在本项目中起到了举足轻重的作用。将木箱包装改为纸箱包装后,考虑到承重、承压问题,在前期试验中,经与包装车间严忠凌主任反复协调商量,决定采取3 辆装的规格装箱,以后又经过了数十次的改进,使工艺不断成熟。我们在设计放置零件时首先考虑的是油漆件,然后再将三道轴、小零件固定好。利用具有柔软性的零件:鞍座、车把套、车胎等做衬垫,起到防震、防压作用。这当中最关键的是要保证前叉、车架不会受压变形。每一次包装改进后,都需要经过摔箱试验,这是包装改革中非常重要的一环。另外还要经历晴天雨天、长途短途和急刹车测试,看看在各种情况下纸箱的承受情况。在雨天试验时我们发现,纸箱一旦浸水就会变软,甚至完全塌陷。于是我们就采用油面7 层瓦楞纸箱,并经多次雨天甚至暴雨天气进行试验,保证纸箱基本不塌陷;运输过程试验中我们发现,遇到车辆急刹车时,会导致纸箱倾斜、撞击,箱内物品松动,我们又通过调整零件位置使箱内布局更加紧密、零部件间隙更加紧凑、相互间有依靠,直到当我们将装好的纸箱从卡车上推到地上,箱内零部件基本完好无损为止。

每次试验以后,我们都要拆箱查看,对每一个零件都要经过测试,比如查看车圈、前叉、车架等主要大件的变形扭曲度,发现问题继续改进。另外由于自行车的品种、型号、规格不同,有26 "车、28 "车或轻便车、载重车等,也需要采用不同的装箱方法与箱面印刷,这些我们都通过试验用工艺文件一一解决并确定下来。试验过程经历半年以上,一直到1986 年下半年,这个项目才算大功告成。

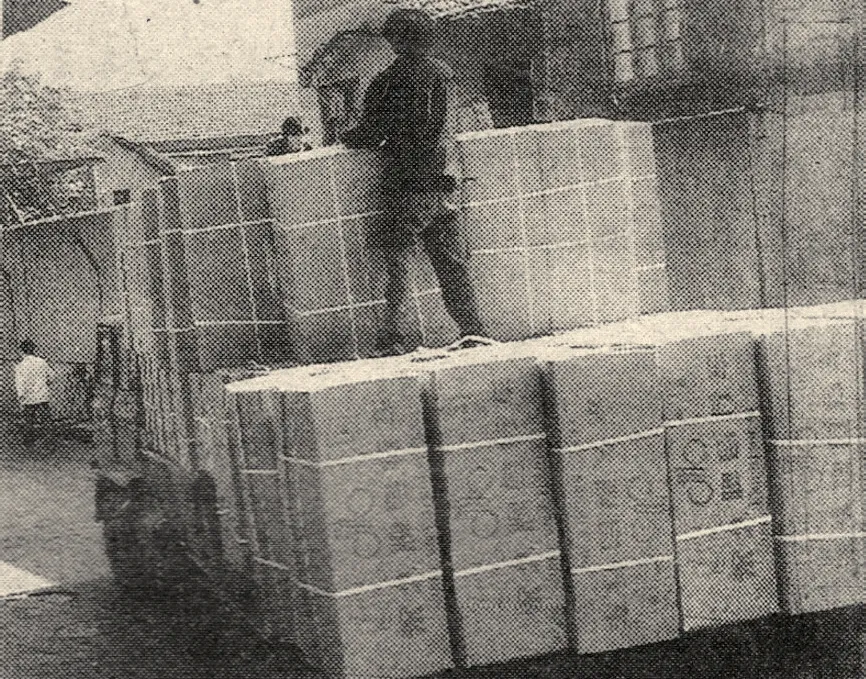

以纸代木是上海自行车厂生产历史上一个重要的技术革新,受到厂部的高度重视,在试验过程中参与的部门和人员很多。涉及车间部门包括包装车间、油漆车间、电镀车间、质检科、生产科、运输科等。在参加试验的队伍中,有一位“白发苍苍的师傅”格外引人注目,他就是供应科的江雨亭。他经常东奔西跑,一会儿传达厂部指示,奔走于各部门之间;一会儿又去厂部汇报进展情况,不时提出建议意见;一会儿又跑到纸箱厂查看纸箱生产情况……在试验过程中,他是我们试验团队与外界、与厂部联系协调的“桥梁”,为解决试验中出现的问题付出了不少努力,起到了很大的作用。江雨亭同志不厌其烦地在厂技术部门和纸箱厂之间做沟通,将尺寸的变化,内部的小纸盒大小,瓦楞纸的层数、大小,面纸上油的厚度等转告纸箱厂,请他们及时调整改进。装配车间严忠凌、王天福两位主任,在每次装箱时,至少有一人在场“参战”,经常和技术科人员和其他员工一起商量如何调整包装方案。另外还有生产科科长陈洪根,质检科的张兆清、秦玉金、李坚等也参与了试验的整个过程,为试验成功起到了关键作用。每次试验后的装箱过程中,我们又请厂宣传科同志过来拍照,作为工艺依据,下一次再进行分析、改进、拍照、固定。如此过程在一次次不断重复。另外在调整零件装箱位置后,我们还要根据实际情况修订纸箱尺寸,既要考虑容积,又要考虑节约材料,直到将最经济合理的纸箱尺寸确定为止。目前纸箱包装在各行业都已经很普遍,但据我知道,全国自行车行业内我们上海自行车厂是第一家采用纸箱包装的单位。后来兄弟单位派人来学习,我们则毫无保留地将这个工艺传授给他们,使以纸代木工艺在行业里遍地开花。

使用以纸代木以后,厂销售科还认真听取各地经销商的意见,反馈的信息表明客户没有明显地觉得纸箱包装的零件损耗率比木箱包装要大。当然,这其中厂运输科的积极配合也起了很大的作用,他们按照我们提出的运输要求,在运纸箱时,轻拿轻放,以免人为的损坏。

从当年的《永久报》上,笔者找到一些相关历史资料:采用以纸代木新工艺之后,平均每辆自行车的成本可降低8.5 元。10 年间,上海自行车厂共装纸箱426.4万箱,计装自行车1279.2万辆,节约木材15.1 万㎡,节约钢材(木箱包扎钢带)2335.9 t,节约资金3642.2万元,并大大减少了运输途中的损失和理赔损失。另有报道称,继上海自行车厂实行该项工艺后,凤凰、飞鸽、五羊、金狮、飞达等自行车生产厂家也陆续引进这一工艺,为节省木材等包装材料开辟了一条环保新路。