金属胶接组件蜂窝芯加工方法研究

2020-05-19袁通闫建明

袁通?闫建明

摘 要 某蜂窝壁板组件由两层铝合金薄面板中间夹以蜂窝芯材料用胶粘剂连接构成。固化时,蜂窝芯边缘部分需铣切为斜坡状以配合外蒙皮的化铣台阶区。本文着重对蜂窝芯的加工方法及装配时的状态对组件制造的影响进行描述;并对蜂窝芯加工方法改进后固化的组件通过制作试验件及校验膜等方式进行检测验证。改进后的工艺方法可在提高产品质量的同时,将产品生产效率提高约20%。

关键词 蜂窝夹层结构;蜂窝芯加工;改进;胶接质量

前言

某蜂窝壁板组件在零件装配前,需将蜂窝芯周边数控铣切为斜坡状,占用大量资源。在对该产品结构进行分析,对国内外结构相近的零件进行研究之后,现将蜂窝芯的加工工艺方法进行改进,并通过实验对该工艺方法进行验证,达到了提高产品质量,降低生产成本的目的。

1结构概述

1.1 蜂窝壁板组件结构概述

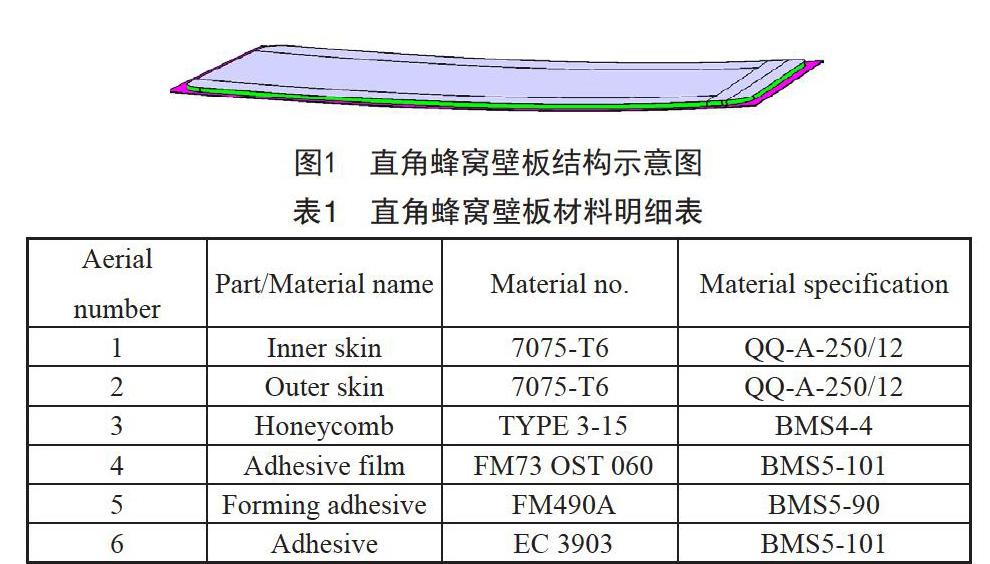

胶接蜂窝夹层结构主要是由两层铝合金薄面板(蒙皮)中间夹以蜂窝芯材料用胶粘剂连接构成。这种结构可达到减轻结构重量、提高结构弯曲强度、充分利用材料的效果。直角蜂窝壁板由内蒙皮、蜂窝芯、化铣外蒙皮及泡沫胶和胶膜组成,其结构形式见图1。某蜂窝壁板组件材料组成见表1。

1.2 外蒙皮结构概述

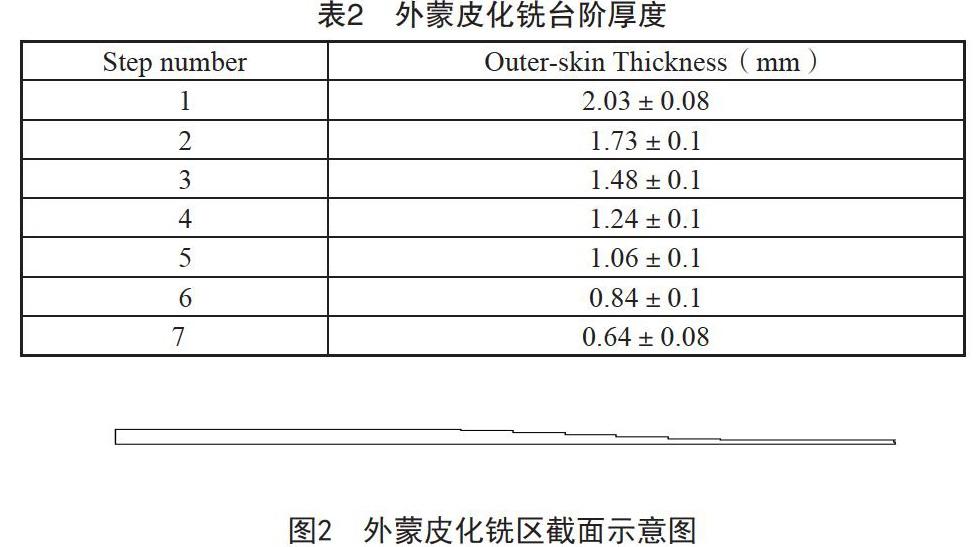

蜂窝夹芯壁板组件的外蒙皮周边区域存在化铣台阶,边缘最大厚度为2.03±0.08mm,厚度最薄为0.64±0.08mm,即阶差最大可达1.55mm,详细数据见表2,该外蒙皮化铣区域见图2。

1.3 蜂窝芯结构概述

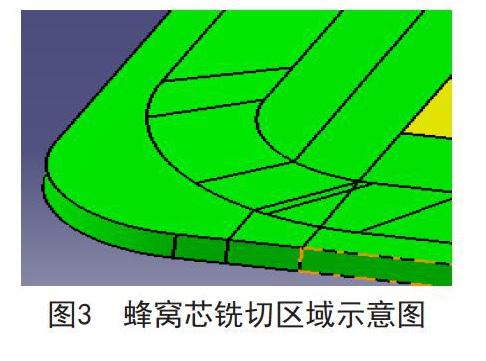

该零件为双曲面,装配时对蜂窝芯进行铣切以满足配合要求。蜂窝芯铣切区域见图3[1]。

2存在问题

2.1 蜂窝芯加工流程

FL1:使用样板将蜂窝芯待拼接面切割至净尺寸,非拼接面留50 ±10 mm余量;

FL2:拼接前使用丁酮ASTM D740清洗待拼接面,用泡沫胶FM490A(BMS5-90 I类III型50级)进行拼接;

FL3:固化参数为:固化温度107.2℃~126.7℃,固化时间:至少90分钟,降温至48.9℃以下出罐;

FL4:数控铣床TM-51;

FL5:使用样板将拼接后的蜂窝芯切割至净尺寸。

2.2 蜂窝芯加工存在问题

(1)影响产品质量。该组件使用的蜂窝芯为BMS4-4 3-15型,其物理性能详见表3。

由上表可知,该蜂窝芯壁厚太薄,密度较小,零件强度较小。此外,在搬运、铣切前使用及去除双面胶时易造成蜂窝芯损伤。

(2)降低生产效率。数控铣切拼接好的蜂窝芯组件需将组件固定在铣床上,按照程序进行铣切,之后再将组件取下运回。在不考虑生产安排的前提下,每块蜂窝芯组件至少需要4小时[2]。

3改进方案

3.1 工艺方法改进思路

解决以上问题最佳方案就是取消蜂窝芯斜坡铣切,拼接完成后切割至净尺寸,直接用于壁板组件的装配。提出此种改进方案的设想是基于以下两点考虑的:

①根据表3所列出的物理性能可知,该蜂窝芯的强度较低,易变形,因此,全高度蜂窝芯固化时在外蒙皮化铣台阶区域可以很好地随形。②铺贴胶膜时,在外蒙皮周边化铣台阶区域多铺贴一层加强层(厚度为0.254mm),可确保蜂窝芯随形区域的胶液流淌,使胶接质量得到保证。

3.2 验证

为进一步论证,通过制作试板、试验件及校验膜的方式进行验证,以无损检测进行验证,并对后续组件进行持续跟踪。

(1)试板验证

使用表1中列出的材料及相应工艺参数制作试板,制作完成后进行目视检查,试板外观质量及胶梗等完好;接着进行无损检测,具体包括通过X-Ray照射证实蜂窝芯状态完好无损,通过超声波检测证实试板胶接质量符合标准;最后进行试板破坏,检查验证该区域蜂窝芯及胶接质量[3]。

(2)试验件验证

加工工艺参数如下:

FL1:干燥时间:至少45分钟;干燥温度:87.8℃~98.8℃;

FL2:空氣干燥至少30min,然后在82.2±5.6℃下,烘烤30±5min;

FL3:底胶厚度应为0.004mm~0.0004 0.010mm;

FL4: 底胶固化温度为121±5.6℃,时间30~120分钟;

FL5:制袋完成后抽真空不超过0.0338MPa,关闭真空阀门,5分钟内真空压力下降不超过0.005Mpa;

FL6:固化工艺参数如图4:

固化完成后按照相同的方法进行检测,得知试验件满足相关规范要求。

(3)校验膜验证。对壁板组件制作校验膜,使用材料为FM73 OST 060胶膜,固化程序和参数与试验件制作相同。结果显示校验膜上蜂窝格印均匀,芯格印痕明显,即校验膜合格,可知其胶接质量合格。

(4)产品验证。对后续按照改进后的工艺方法生产交付的壁板组件进行持续的跟踪检测验证,胶接质量符合相关文件要求,可以确定更改工艺方法后的蜂窝芯用于胶接不存在问题[4]。

4结束语

①改进后的蜂窝芯加工方法,即采用不铣切等高度蜂窝芯装配固化,不影响产品胶接质量。②改进工艺方法可以提高蜂窝芯的质量,保证在装配时的强度及平面度要求。③改进工艺方法可以提高产品的生产效率,每个零组件可节省约20%的时间;并可以节省4~6名人员及1台数控铣床资源。

参考文献

[1] 胡建国,田正怡.航空制造工程手册:航空工业出版社,1995:29.

Hu Jianguo,Tian Zhengyi. Aviation Manufacture Manual: Aviation Industry Press, 1995. (in Chinese)

[2] 马名伦.飞机金属胶接结构制造技术[M].北京:国防工业出版社,1994:73.

Ma Minglun. Aviation Metal Bond Panel Assy Manufacture Technology: National Defense Industry Press, 1994. (in Chinese)

[3] 金士九,金晟娟.合成胶粘剂的性质和性能测试[M].北京:科学出版社,1992:112.

Jin Shijiu,Jin Shengjuan. Character of Synthetic Adhesive and Property Test: Science Press, 1992. (in Chinese)

[4] 张明轩.复合材料工程词典[M].北京:化学工业出版,2009:217.

Zhang Mingxuan. Composite Material Engineer Dictionary[M]: Chemistry Industry Press, 2009. (in Chinese)