对硝基甲苯合成3,4-二甲基苯胺的研究

2020-05-19牛雁宁

牛雁宁 , 袁 媛 , 董 翔

(1. 南京林业大学 教学科研部,江苏 淮安 223003;2. 兰州大学 淮安高新技术研究院,江苏 淮安 223003)

3,4-二甲基苯胺是重要的精细化工中间体。是生产维生素B2的重要原料,亦是用作于农药、食物添加剂、染料、化妆品等化工产品的重要中间体,用途十分广泛。近年来,国际、国内需求量不断增长,国际市场价格稳中有升,市场前景十分看好[1-2]。因此对3,4-二甲基苯胺的合成研究有着重大的意义,研究新的合成方法和工艺依然被不断被报道[3-8],但是大多数局限于实验室合成。

工业上合成3,4-二甲基苯胺的方法主要有邻二甲苯硝化还原法和对硝基甲苯氯甲基还原法。邻二甲苯和混酸硝化法合成4-硝基邻二甲苯,然后采用催化加氢还原得到,但是该方法区域选择性差,4-硝基邻二甲苯只占总硝化产物的40%左右,而副产物3-硝基邻二甲苯占60%左右。同时由于硝化步骤中3,4-二甲基硝基苯和2,3-二甲基硝基苯沸点接近,较难分离,导致分离的成本较高,反应过程中发生的多硝化、酚类等副产物也会产生严重的安全隐患。美国专利曾报道了以对硝基甲苯和二氯甲醚为原料[7],氯磺酸催化得到2-氯甲基-4-硝基甲苯,最后通过加氢还原制得3,4-二甲基苯胺。该法工艺路线简单,二氯甲醚定位唯一,收率高。唯一的缺点是二氯甲醚价格高且是强致癌物质,因此限制了其在工业上的应用。如能开发出安全、环保且价格适中的替代物质,则用价格低廉的对硝基甲苯生产3,4-二甲基苯胺将有很好的工业化前景。

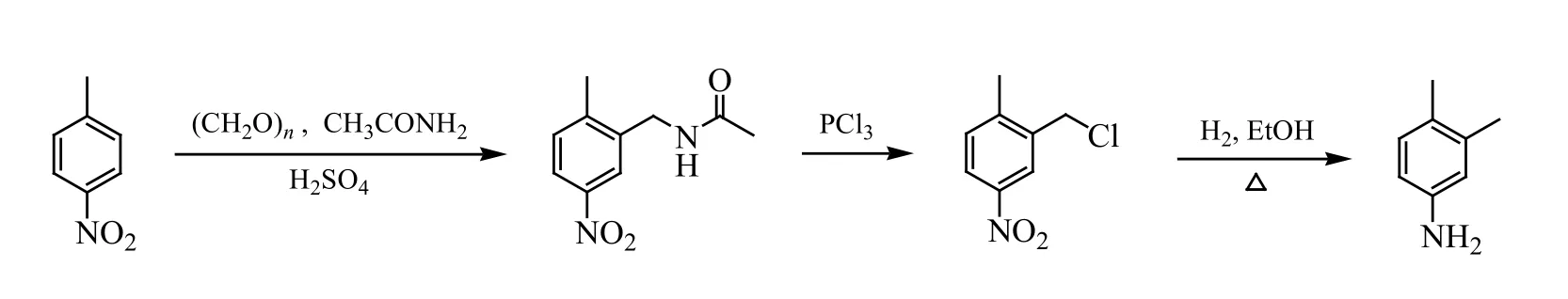

本文设计了以对硝基甲苯为原料,以廉价的对硝基甲苯为原料,经胺甲基化、水解、还原3步反应合成3,4-二甲基苯胺(合成路线如图1),研究各步反应的影响因素,得到适宜的合成条件,为3,4-二甲基苯胺的工业开发提供技术参考。

图1 3,4-二甲基苯胺的合成路线

1 实验

1.1 主要的仪器与试剂

7890A型气相色谱仪(安捷伦科技有限公司),Tektronix X-4型熔点仪(温度计未校正,北京泰克仪器有限公司),Various EL CubeZX21型有机化学元素分析仪(德国Elementar公司)Avance 400 MHZ 核磁共振仪(德国Bruker公司)。

实验所用试剂均为分析纯(国药集团化学试剂有限公司)。

1.2 实验步骤

1.2.1 N-(2-甲基-5-硝基苄基)乙酰胺的合成(胺甲基化)

将2.74 g(0.02 mol)对硝基甲苯,2.7 g(0.03 mol)多聚甲醛,3.54 g(0.06 mol)乙酰胺,2 mL冰醋酸加入到三口烧瓶中,在电磁搅拌下慢慢滴加入15 mL的浓硫酸,混合物在65℃反应18 h,反应完毕后,加入20 mL冰水混合物淬灭反应,抽滤得到粗产物,通过乙酸乙酯/石油醚(1∶4)重结晶得白色固体,产率72.4%。m.p.141~142℃(文献值[8]141~143℃)。

1.2.2 2-氯甲基-4-硝基甲苯的合成(水解)

在100 mL三口烧瓶中将2.08 g(0.01 mol)N-(2-甲基-5-硝基苄基)乙酰胺溶解在2 mL DMF中,然后加入20 mL二甲苯,慢慢滴加2 mL(0.02 mol)POCl3,加完后回流2 h,反应结束后,加入20 mL H2O 淬灭反应,在分液漏斗中静止分相,有机相用饱和NaCl溶液洗涤后,无水硫酸钠干燥,减压蒸除溶剂得粗产物,进一步通过石油醚重结晶得白色固体,产率84.2%。m.p.58~60℃(文献值[8]57~60℃)。

1.2.3 3,4-二甲基苯胺的合成(加氢还原)

在反应釜中加入1.86 g(0.01 mol)2-氯甲基-4-硝基甲苯、10 mL乙醇、0.18 g(10%)的钯碳,氢气的压力保持在2.0~3.0 MPa, 在60℃反应8小时,反应结束后过滤回收钯碳催化剂,减压蒸除溶剂得到粗产物,然后加入5% NaOH溶液20 mL,经过水蒸汽蒸馏得到白色片状晶体,m.p.49~51℃(文献值[9]48℃)。产率 93%。1H-NMR(400 MHz, CDCl3):7.26~6.96(d, 1 H),6.55~6.45(m, 2 H),3.48(bs, 2 H),2.20~1.97(d, 6 H)ESI-MS,m/z:122 (M+H)+;元素分析 C8H11N:实测值(计算值)C,79.17(79.29);H, 9.15(9.19)N, 11.56(11.50)。最终产物经气相色谱分析3,4-二甲基苯胺的含量大于98.5%。

2 结果与讨论

2.1 N-(2-甲基-5-硝基苄基)乙酰胺的合成反应条件的优化

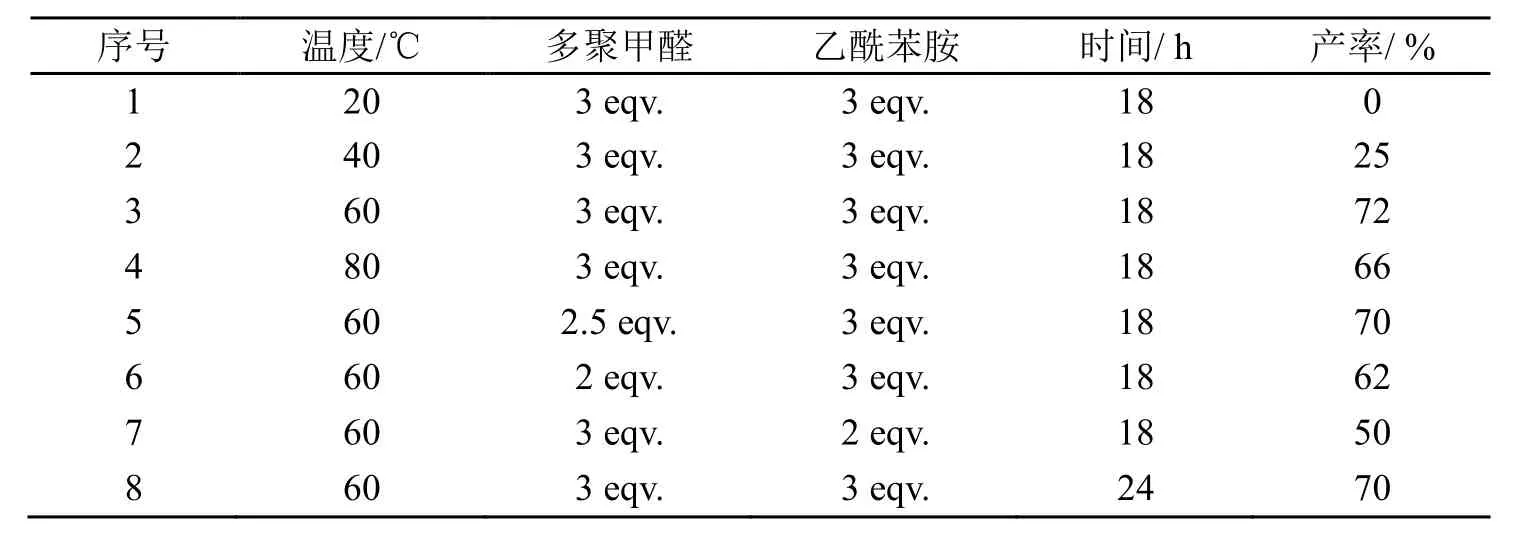

表1是通过单因素试验对N-(2-甲基-5-硝基苄基)乙酰胺的合成反应条件的优化。

表1 N-(2-甲基-5-硝基苄基)乙酰胺的合成反应条件的优化

从表1可以看出,随着温度的升高,产物的收率升高,当温度超过60℃时,由于有副产物的发生导致收率降低。在 60℃时反应的产率最高,因此,最佳的反应温度选 60℃。用碱性弱的乙酰胺代替一级胺和二级胺参加胺甲基化反应,不易发生二次胺甲基化反应,生成酰胺也容易水解。乙酰胺的量对胺甲基化反应有很大的影响,乙酰胺的量增大,增加了其与多聚甲醛反应的机会,导致产率增加。同样减少多聚甲醛的量,产率也相应地下降,因此对硝基甲苯与乙酰胺,多聚甲醛的最适宜的摩尔比为 1∶3∶3。进一步延长反应的时间,产率轻微有所下降。

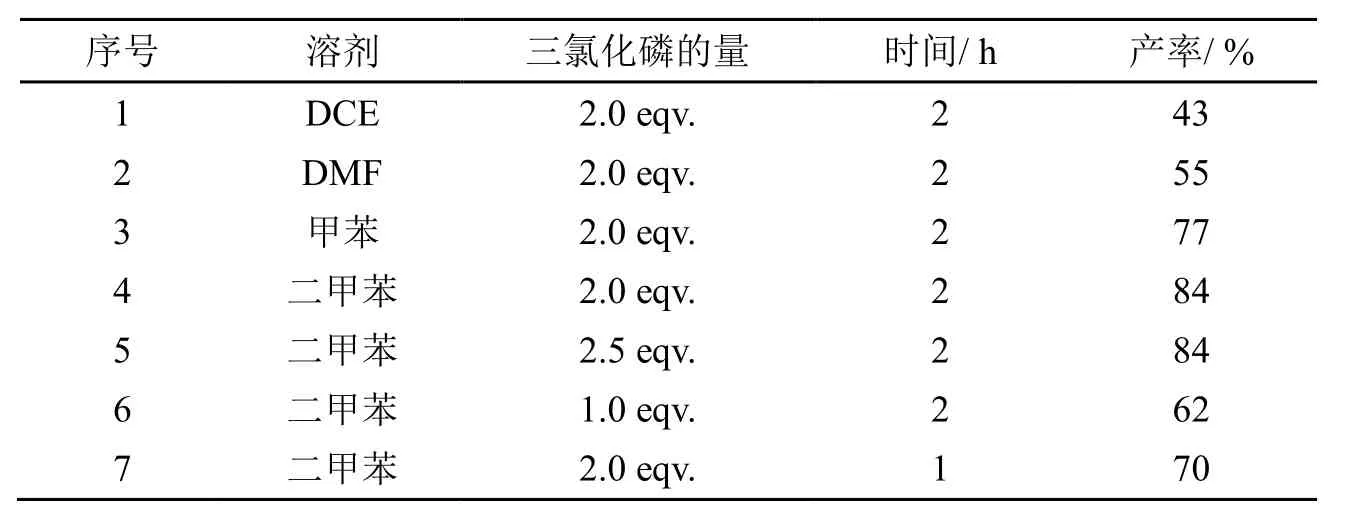

表2 2-氯甲基-4-硝基甲苯的合成工艺

表2是2-氯甲基-4-硝基甲苯的合成工艺的优化,从表2可以看出,溶剂对冯布劳恩酰胺降解反应(von Braun Reaction)的影响很大,在二甲苯中产率最高,所选的四种溶剂当中,二甲苯的沸点最高,在回流的条件下对分解产物有利。因此选二甲苯为最适宜的反应溶剂。POCl3的量对反应有很大的影响,随着 POCl3的量增加,产率增大。研究表明POCl3的量增加到2.0 eqv.时,产率达到最大。减少反应的时间,产率也下降。

2.3 催化加氢反应条件的优化

表3是2-氯甲基-4-硝基甲苯催化加氢合成3,4-二甲基苯胺反应条件的优化。

表3 催化加氢反应条件的优化

从表3可以看出,不同溶剂对加氢反应有很大的影响,加氢介质影响着传质的好坏,特别是液相条件下进行的加氢还原,比较了四种加氢的介质,发现在乙醇中加氢效果较好。同时发现液相加氢还原反应随温度的增加而增加,在60℃产率最高,继续升高温度产率反而下降,这可能是温度低催化剂的性能差、加氢速率慢,随着温度增加,催化剂的性能增加,加氢产率也增大。温度过高则由于溶剂蒸汽压上升导致氢气的分压降低而影响传质速度,因此产率下降。以乙醇为溶剂,能得到93%的产率,减少钯炭的用量,产率也有所下降。

3 结论

用价格低廉的对硝基甲苯为原料,经胺甲基化、水解、还原3步反应合成了3,4-二甲基苯胺。总收率56.6%,纯度98.5%。该方法工艺简单,原料易得,操作简单,具有一定的工业化前景。