浅埋大断面黄土隧道下穿公路安全施工技术

2020-05-19吴高腾

吴高腾

(中铁二十五局集团公司,广东 广州 510600)

随着我国交通事业的迅速发展,隧道工程的数量越来越多。在隧道的建设过程中,不可避免地会下穿建(构)筑物,其中,隧道下穿公路是常见的情况。特别是在隧道覆盖层较薄的浅埋情况下,隧道开挖扰动地层,隧道产生的变形很容易传导到地面,可能会引起路面沉降过大而影响公路正常使用。因而,必须采取合理的施工技术措施才能将隧道施工对公路路面产生的不利影响控制在允许范围之内,以保证公路能够正常运营[1]。

1 工程概况

周山隧道为保护周山森林公园环境而下穿周山。隧道地处黄土地区,采用分离式双洞结构。隧道左洞长1 950 m,起讫里程为 ZK1+780~ZK3+730;右洞长1 931 m,起讫里程为 YK1+780~YK3+711。隧道设计为双向六车道,最大埋深70 m,平均埋深40~45 m,最大开挖跨度及高度分别为16.02 m和11.44 m(不含预留变形量)。隧道两次下穿孙辛路,右洞第2次下穿公路里程YK3+490,隧道中线与路面中线夹角约25°,下穿公路影响段隧道平均埋深20.2 m,施工风险高。

隧道右洞下穿公路影响区段地层情况自上而下主要为:杂填土层,厚0.6~1.8 m;第四系全新统坡洪积粉质粘土层,褐黄色,硬塑状,层厚约17.8~22.4 m;钙质胶结层,灰白色,坚硬,岩芯多呈块状,块径2~6 cm,局部呈短柱状,层厚约8.9 m。隧道洞身主要位于第四系全新统坡洪积粉质粘土层之内,下部为钙质胶结层。

孙辛路为市政道路,无填筑路基,路面高出自然地表约50 cm,路面结构为面层、基层和垫层。

2 隧道下穿施工方案选择

2.1 隧道设计参数

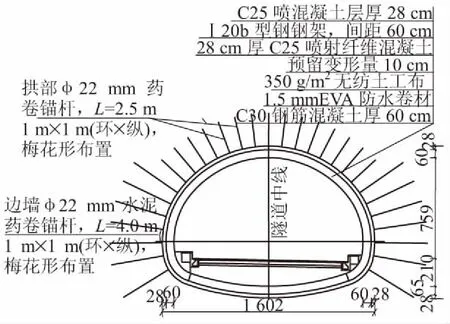

由于周山隧道右洞第2次下穿公路段埋深较浅,开挖跨度大,隧道施工引起的变形很容易传导至地表,出现过大沉降而影响公路运营,因此此段隧道断面设计为强支护。初期支护参数:C25喷纤维混凝土厚度28 cm,钢拱架采用I20b型钢钢架,纵向间距0.6 m;单层∅8 mm钢筋网,网格间距20 cm×20 cm;∅22 mm水泥药卷锚杆,环、纵向间距均为1.0 m,拱部及边墙锚杆长分别为2.5 m和4.0 m,梅花形布置。二次衬砌为厚度60 cm的C30钢筋混凝土。下穿公路段隧道复合式衬砌断面如图1所示。

图1 下穿公路隧道断面支护参数(单位:cm)

2.2 下穿施工方案比选

隧道下穿构筑物施工方法的选择主要取决于地表构筑物对地表沉降的敏感程度、隧道埋深、围岩的工程力学特性、隧道断面几何形状及尺寸,以及隧道支护参数等。

对于浅埋隧道来说,超前支护是防止隧道出现过大变形、承担部分早期围岩压力的重要措施[2]。大管棚超前支护刚度大,抵抗围岩变形的能力也比较强。但如果在洞内采用大管棚超前支护,由于管棚钻机的构造需要,要求在施工大管棚之前对隧道进行扩挖形成管棚钻机工作室以保证管棚的安装位置。这就额外增加了工程成本,而且在浅埋段进行断面扩大也不利于隧道稳定,考虑到下穿段地层为含水量很低的干硬状态的粉质粘土,确定采用施工较为简便的密排注浆小导管对隧道进行超前支护。

对于大跨黄土隧道,主要施工方法有三台阶法、中隔壁法(CD)、交叉中隔壁法(CRD)和双侧壁导坑法等[3],其特点比较列于表1。

表1 4种工法对比

通过表1对4种工法特点的对比,确定采用CRD法下穿公路施工。

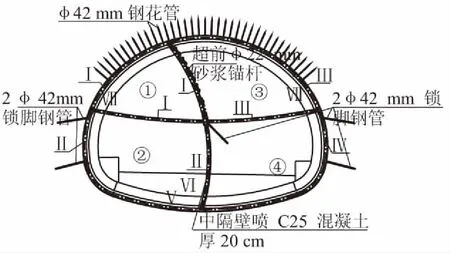

CRD法施工以“短开挖、强支护、勤量测、紧封闭”为原则进行施工,主要施工歩序(见图2)为:利用已架立的钢架施作注浆小导管超前支护,小导管采用∅42 mm长5 m的无缝钢管,环向间距4根/m;开挖断面左上部①,架立初支钢架(I20b)及临时支护钢架(I18)Ⅰ,间距0.6 m,喷层厚20 cm,打设两侧拱脚∅42 mm锁脚注浆锚管,每侧2根,分次喷混凝土至设计厚度,实现断面①部支护封闭;开挖断面左下部②,接长支护钢架及中隔壁钢架Ⅱ,打设左侧墙角锁脚锚管,分次喷混凝土至设计厚度;依次开挖③及④部,施作支护Ⅲ及Ⅳ支护;分段拆除临时支护施作仰拱Ⅴ和仰拱填充Ⅵ,最后按9 m分段拆除临时支护,浇筑拱墙Ⅶ,完成隧道施工。在隧道下穿公路施工过程中加强洞内隧道变形及地表路面沉降观测。

图2 下穿公路段隧道施工顺序

3 隧道下穿公路三维数值模拟

3.1 计算模型及计算参数

为减少边界约束效应,计算范围按左右边界距隧道中心线距离3~5倍洞径考虑。指定沿隧道轴线开挖方向为y轴正向,竖直向上为z轴正向,隧道掘进横断面向右方向为x轴正向,整个计算模型在x、y、z三个方向尺寸为100 m×60 m×58 m(隧道拱顶到模型上表面的距离为20.2 m),模型左、右、前、后和下部边界均施加法向约束,地表为自由边界,公路路面施加交通荷载。

围岩、初期支护及临时支护结构均采用8节点六面体单元来模拟。注浆超前小导管预支护简化为拱部150°加固圈,厚度为0.5 m。数值模型共划分了139 178个节点和12 330个单元。路面车辆荷载按照均布考虑,取20 kPa[4],荷载按道路走向布满整个路面,路面宽度17 m。

围岩及加固圈视为摩尔—库仑理想弹塑性材料,支护及临时支护结构均视为弹性材料。钢架采用I20b全环设置,间距为0.6 m,初期支护为28 cm厚的C25喷射混凝土,钢架在计算模拟时根据抗弯刚度等效原理来提高初期支护的弹性模量。围岩物理力学参数参照地质资料及《公路隧道设计规范》(JTG 3370.1-2018)选取,隧道超前支护采用超前管棚加固,地层和支护的物理力学指标见表2。

3.2 模拟施工步骤

隧道注浆小导管超前支护每次施工4.8 m,开挖3.0 m,开始施工下一循环的超前支护,相邻两次超前支护搭接1.8 m。

CRD法施工具体施工分部及施工顺序见图2。模型模拟计算每开挖进尺0.6 m,初期支护滞后一个开挖循环,即每一循环开挖时同时施作上一循环的支护;分部②滞后分部①3.6 m,分部③滞后分部②3.6 m,分部④滞后分部③3.6 m。为最大限度减少边界约束对计算结果的影响,数值模拟分析的目标面设在模型的中间位置(y=30 m处)。模拟分析中没有考虑二衬施工。在每一计算步中记录目标断面地表及拱顶沉降位移。

表2 地层和支护的物理力学性能指标

3.3 计算结果分析

3.3.1 变形分析

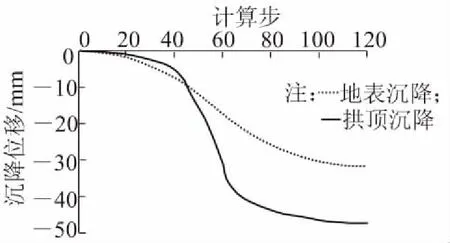

模拟隧道施工过程中,模型目标断面处地表沉降及拱顶沉降随计算步的变化曲线如图3所示。

图3 拱顶及地表点沉降曲线

从图3可以看出,在CRD第一部尚未开挖到目标断面时,拱顶及地表均已经出现沉降,在开挖面经过目标断面时沉降速率显著增大,而且拱顶沉降速率显著大于地表沉降速率。随着开挖面逐渐离开目标断面,拱顶沉降速率显著减小并趋于稳定,拱顶沉降最大值为47.4 mm,地表沉降为31.5 mm。

姚宣德等[4]通过对城市地铁区间隧道施工引起路面沉降的统计分析认为,路面沉降35 mm不会影响路面的正常使用。王文胜依据路面破损指数PCI(pavement condition index)和隧道下穿公路施工引起路面最大沉降位移之间的关系得到,在路面最大沉降位移小于33.6 mm[5]时,路面可以保持良好状态,因此可以认为CRD施工引起的路面沉降不会影响公路正常使用。

3.3.2 支护受力

模型模拟隧道开挖支护完成后,目标断面处初期支护及临时支护的第一主应力和第三主应力分布如图4所示。

图4 初期支护及临时支护主应力分布

从图4可以看出,隧道模拟开挖及支护后,目标断面支护结构最大拉应力主要出现在拱部与中隔壁交叉位置左下侧及右侧拱肩靠上位置外侧,最大拉应力为2.99 MPa。由于初期支护中钢架采用I20b型钢纵向间距0.6 m及临时支护采用I18工字钢,刚度远大于喷混凝土层,钢架必将先于喷混凝土层开始受力,因此初期支护中的拉应力首先由钢架承担。支护结构中的最大压应力主要由中隔墙承担,最大压应力为6.46 MPa;而初期支护中最大压应力为5.35 MPa,在侧边墙内侧。由此可见,CRD工法中的中隔墙对于限制拱顶及地表下沉具有重要作用,因而在隧道下穿构筑物时,CRD法是经常被采用的可以有效控制隧道变形的工法之一。

3.3.3 围岩塑性区

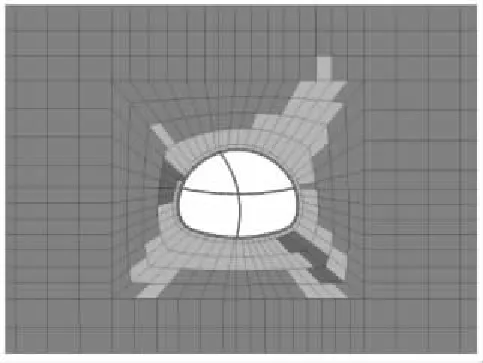

图5为模型完成施工及支护计算模拟后,目标断面上隧道断面周边地层的塑性区分布特征。

图5 围岩塑性区分布

由于地表交通荷载分布、隧道开挖及支护均非对称,因而塑性区的分布也显著不对称,尤其在隧道两侧拱肩处更为显著:右侧拱肩处围岩塑性区范围远大于左侧塑性区,因而导致右侧支护内侧出现较大拉应力,但仍在安全范围之内。

4 隧道下穿施工效果

周山隧道在第2次下穿孙辛路时采用注浆小导管(4根/m)对开挖面前方地层进行超前支护后再采用CRD工法进行隧道开挖和支护。在隧道下穿施工过程中对隧道拱顶及地表路面进行沉降位移监测,测得隧道上方孙辛路路面的最大沉降量为27.6mm,隧道拱顶的最终沉降位移为43.8mm,实测结果略小于数值计算结果。路面最终沉降值小于一般城市道路路面沉降控制值35mm或33.6mm,这说明采用交叉中隔壁(CRD)工法下穿孙辛路的施工方案是合理的,保证了隧道施工安全和地表公路的正常使用。

5 结论

周山隧道浅埋段下穿市政道路。由于隧道工程区地处黄土地区,为典型的松散地层,且埋深浅,断面开挖跨度大,隧道下穿施工极易引起道路路面过大沉降,从而影响正常行车。隧道下穿施工完成后的路面最大沉降仅有27.6 mm,小于已有的城市道路沉降控制值,保证了隧道施工安全和道路的正常通行。