液硫脱气系统控制方案优化

2020-05-19张晓静

张晓静

(中海油石化工程有限公司,山东 青岛 266101)

液硫脱气是硫回收装置安全生产的一个十分重要的措施,克劳斯法生产的硫磺通常H2S在300~500 ppm,如不进行液硫脱气,溶解在液硫中的多硫化物(H2SX)和H2S在液硫储存、运输和加工过程中多硫化物(H2SX)就会分解生成H2S并释放出来,当H2S积聚达到一定浓度时,就会发生毒害甚至有爆炸危险。另一方面,未脱气硫磺成型的固体硫磺的易碎性高,在装卸和运输过程中会产生更多的硫磺细粒和粉尘。尾气处理部分处理制硫部分排放的尾气,尾气处理采用SINI公司的HCR(高H2S/SO2比例)加氢还原溶剂吸收工艺;尾气吸收采用具有选择型的甲基二乙醇胺(MDEA)溶剂。液硫成型部分:液硫脱气采用SINI公司的专有汽提技术,将液硫中H2S含量降至最低,减轻操作环境的污染。SINI液硫脱气工艺采用了筛板塔,塔置于液硫池上方,液硫池中液硫经泵升压后与空气一起从下部进入气提塔。液硫与空气通过筛孔达到密切接触,溶解的多硫化氢(H2SX)分解成H2S,H2S随空气一起进入气相空间,混合气送至焚烧炉或制硫炉。下面对液硫脱气系统现有控制和优化控制进行对比介绍。

1 原有控制方案

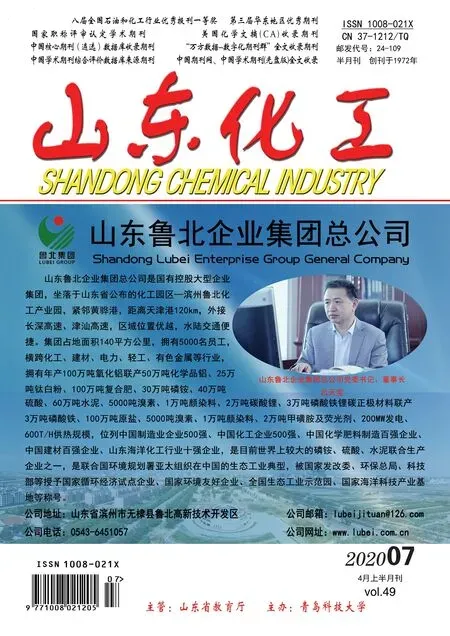

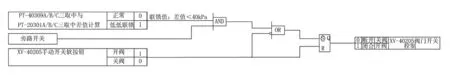

图1 改造前流程

原控制流程为:自液硫池气抽废气与脱气塔废气合并后进入制硫燃烧炉。控制流程见图1,具体控制方案如下:

1)脱气空气压力PT-40308A/B/C与制硫炉FF-101燃烧空气压力PAHH10301A/B/C分别建立压差关系,当PDS10301ABC压差值低于40 kPa(3取中)时,联锁动作为关闭XV-40306。

2) 脱气空气压力PI-40308A/B/C与制硫炉FF-102燃烧空气压力PAHH20301A/B/C分别建立压差关系,当PDS20301A/B/C压差值低于40 kPa(3取中)时,联锁动作为关闭XV-40307。

3)当XV-40306和XV-40307均关闭时,开 40205和XV-40305。废气进焚烧炉燃烧。

2 优化控制方案

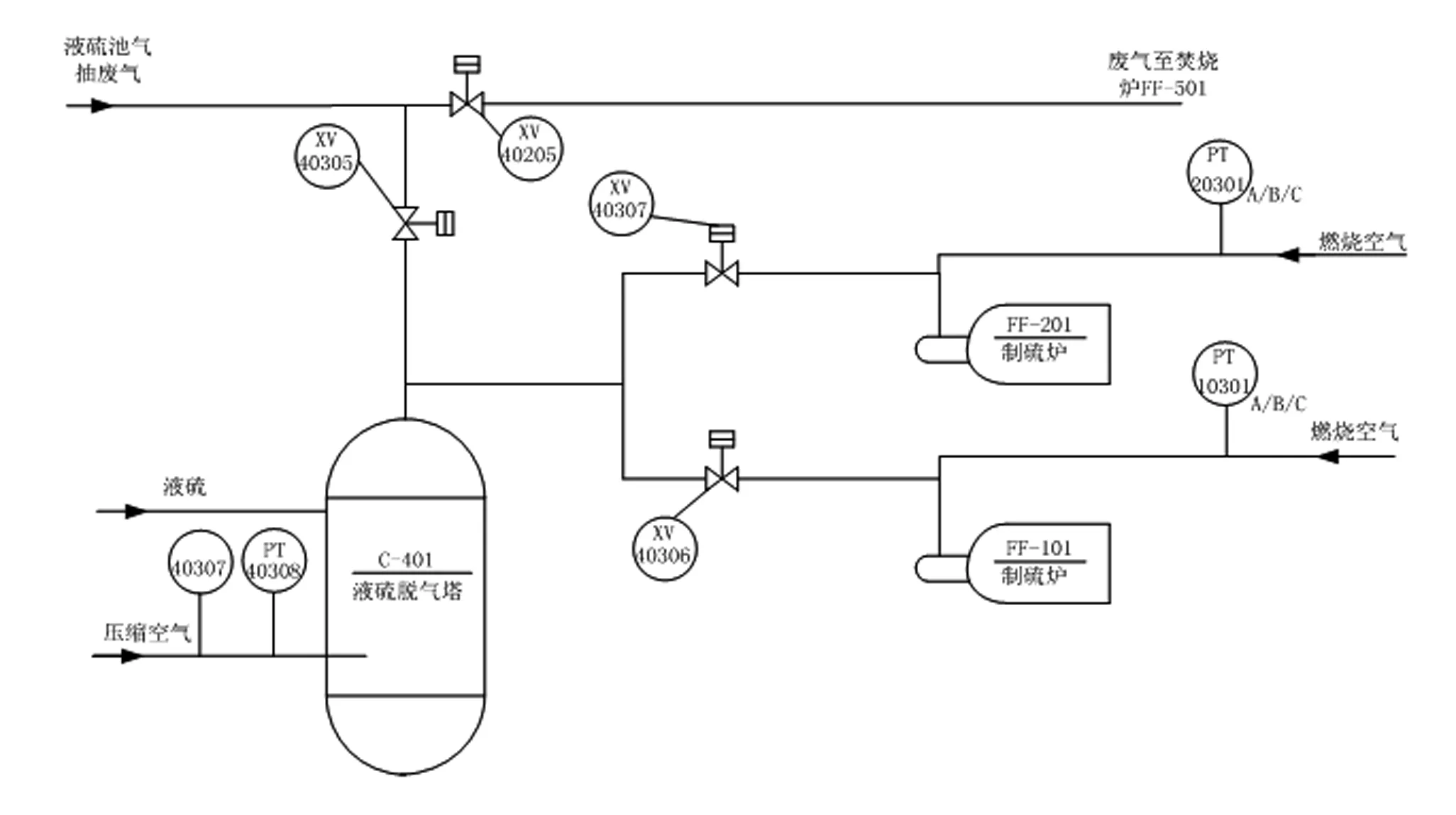

上述控制方案,在实际运行中,对两股废气的生产操作可调性差。为实现上述两股废气独立设置进行流程优化。改造后,实现液硫池气抽来废气和脱气塔出废气可分别进制硫炉FF101、FF201和焚烧炉FF501,又可以合并进任意一台制硫炉。新增两台气动夹套保温球阀XV-40206和XV-40207,新增三台智能压力变送器PT-40309ABC。改造后的流程见图2,具体控制方案如下:

1)液硫池气抽废气压力PT-40309A/B/C与制硫炉FF-101燃烧空气压力PT10301A/B/C建立压差关系,当压差低于40 kPa(3取中)时,联锁关XV-40206。

2)液硫池气抽废气压力PT-40309A/B/C与制硫炉FF-201燃烧空气压力PT20301A/B/C建立压差关系,当压差低于40 kPa(3取中)时,联锁关XV-40207。

3)制硫炉FF-101停时,联锁关XV-40206, XV-40306。两股废气不能进入FF-101。

4)制硫炉FF-201停时,联锁关XV-40207,XV-40307。两股废气不能进入FF-201。

5)制硫炉FF-101,FF-201均停时,联锁开XV-40205和XV-40305。废气进入焚烧炉。

6)原设计XV-40306,XV-40307均关闭时,联锁开XV-40205和XV-40305,废气进焚烧炉。改造为:XV-40306,XV-40307均关闭时,联锁开XV-40305。废气进入焚烧炉。

图2 优化后流程

3 SIS系统实现逻辑

本项目根据风险分析,采用保护层分析方法对于新增的安全仪表功能(SIF)判定安全完整性等级(SIL),对于未达到企业风险可接受标准的事故场景增设安全仪表功能SIF并判定其SIL等级,合理评价装置安全仪表系统所需的完整性等级。

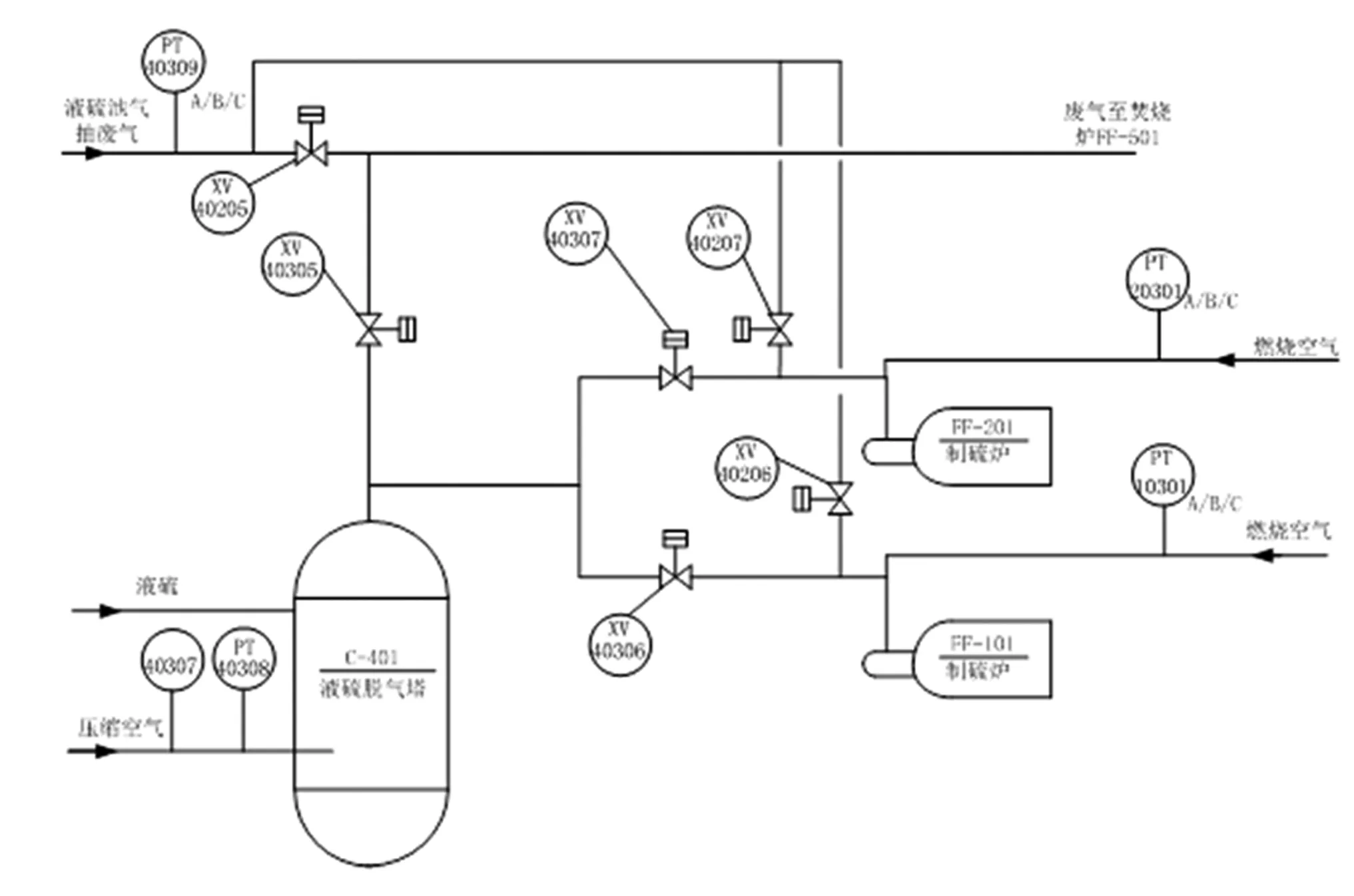

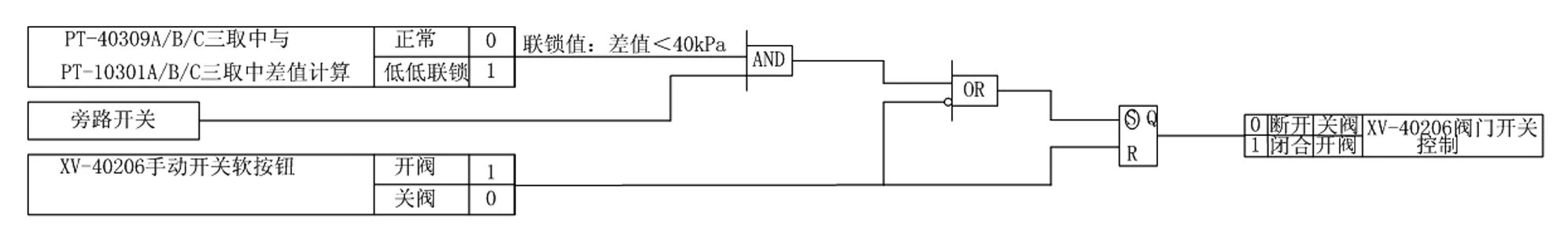

本次对两个SIF回路进行分析,SIF1为液硫池气抽废气压力PT-40309A/B/C与制硫炉FF-101燃烧空气压力PT10301A/B/C建立压差关系,当压差低于40 kPa(3取中)时,联锁关XV-40206,SIF2为液硫池气抽废气压力PT-40309A/B/C与制硫炉FF-201燃烧空气压力PT20301A/B/C建立压差关系,当压差低于40 kPa(3取中)时,联锁关XV-40207。经HAZOP分析,仪表安全完整性等级为SIL2。回路中的压力变送器、开关阀、逻辑控制器都要达到SIL2的等级要求。

3.1 SIF1回路逻辑

图3 SIF1回路逻辑

3.2 SIF2回路逻辑

图4 SIF1回路逻辑

4 结束语

本次控制方案优化后,在SIS系统中组态实现逻辑控制,提高了控制回路的安全等级,对两路废气充分合理利用制硫炉进行回收,提高了制硫炉的利用率和回收率,增加了可操作性,减少了污染物的排放,对环境污染降到最低化。