金属材料变幅腐蚀疲劳寿命预测方法研究现状

2020-05-19边凯舟张宇峰

边凯舟,张宇峰

(西安石油大学机械工程学院,陕西 西安 710000)

从腐蚀疲劳寿命预测问题的提出至今,关于其预测方式的研究很多[1-4]。在工业生产领用常用的寿命预测方法主要包括名义应立法、应力场强法、局部应力应变法等,它们因其控制参数及假设理论的不同而各具特点[4]。

1 名义应力法

名义应力法是相对其他腐蚀疲劳寿命预测方法来说较为传统的一种疲劳寿命预测方法[10]。名义应力法的主要思路是以疲劳寿命曲线(S-N曲线)为基础,试结合实际工况中影响腐蚀疲劳寿命的各种因素,将疲劳试件的名义应力和材料应力集中系数Kt作为控制参数对疲劳寿命进行评估。

名义应力法的基本假设为:材料相同的金属构件,若其腐蚀疲劳载荷谱、应力集中系数Kt皆相同,则其腐蚀疲劳寿命相同。

名义应力法预测金属构件或材料德腐蚀疲劳寿命的具体步骤如下[5]:

1)计算金属材料或构件最小截面处所受的名义应力值。2) 查找到尽可能靠近该金属材料或构件的S-N曲线。若未找到该金属材料或构件的S-N曲线,则需对其S-N曲线进行腐蚀试验疲劳研究。如果只是初步估计,则需根据金属材料的静态强度特性估计S-N曲线。3)查找该金属材料或构件的理论应力集中系数Kt。4)通过腐蚀疲劳试验求得该金属材料的S-N曲线或查阅资料求出该材料的试件在该Kt值下的S-N曲线。5)根据上一步中得出的S-N曲线以及该金属材料试件的名义应力以及疲劳累计损伤理论估算估算试件的腐蚀疲劳寿命。

名义应力法的不足之处主要概括为以下两点[4]:

1)由于金属材料或构件的几何尺寸、材料以及所受名义应力等因素的影响,很难确定标准金属腐蚀疲劳试件和实际构件之间的等效关系,导致用该方法进行腐蚀疲劳寿命预测时会代价过大;2)该方法未考虑试件缺口根部的局部塑性。

2 应力场强法

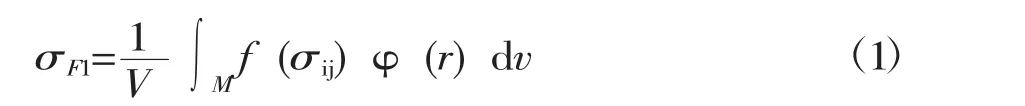

应力场强法在腐蚀疲劳构件或材料的缺口处通过该区域内的应力应变场而建立分析模型。该分析模型的基本假设[5]:当相同材料的金属材料或构件在腐蚀疲劳失效区所承受应力场强度历程相同时,则它们的腐蚀疲劳寿命相等。应力场强法提出一种用于描述金属材料或构件缺口处应力场强度的函数[6],如下式:

式中:σF1为试件缺口处应力场强度,M为试件缺口破坏区域面积,V为试件缺口区域体积,f(σij)为应力函数,φ(r)为权函数。

应力场强法特点有以下几点:

1)与其他腐蚀疲劳寿命分析方法不同的是,该方法考虑金属材料或构件的缺口或根部处的应力应变场;2)对腐蚀疲劳试件的尺寸参数、缺口系数及有缺口的金属材料或构件的S-N曲线;3)考虑到了金属材料或构件的缺口处的最大应力、材料参数及应力应变关系等因素对应力场强度分析中。

该腐蚀疲劳寿命预测方法因未考虑金属构件或材料的缺口部位的的局部塑形,造成腐蚀疲劳的预测寿命和实际寿命有较大差距[11]。

3 局部应力应变法

局部应力应变法使用光滑时间的腐蚀疲劳寿命来模拟具有应力应变集中的构件的腐蚀疲劳寿命,认为金属材料或构件的应力应变在一定程度上决定了金属材料或构件的应力集中处的疲劳强度及疲劳寿命。其基本假定:若一金属构件或材料的危险处的应力应变历程与光滑金属材料试件的应力应变历程相同,则他们的腐蚀疲劳命受寿命相同[7]。

局部应力应变法估算腐蚀疲劳寿命的具体步骤[8]:

第一步,找出金属试件的腐蚀疲劳危险点,并求出其名义应力谱;

第二步,运用弹塑性有限元法计算出金属试件的局部应力应变谱,并查找出该应力水平下的应变-寿命曲线;

第三步,在疲劳累积损伤理论基础上计算金属试件的危险点的腐蚀疲劳寿命。

该方法考虑了金属试件危险点的局部塑性,并能较为合理的金属腐蚀疲劳试件与实际构件的等效关系。但它也有不足之处,即“点应力准则”[9],所以局部应力应变法未能考虑金属材料构件缺口处的应力变化梯度、多轴应力对腐蚀疲劳寿命的影响。

该分析方法主要根据零件材料的疲劳应变数据用于金属构件在较高应力作用下的腐蚀疲劳寿命估算。

4 容限损伤法

容限损伤法假设金属材料或构件具有初始腐蚀疲劳裂纹,利用从初始疲劳裂纹长度扩展到临界疲劳裂纹长度所需的时间来预估的腐蚀疲劳寿命[12]。

容限损伤法进行分析计算时的具体步骤如下:

第一步,确定所使用的金属材料的临界疲劳裂纹长度;

第二步,对金属零件中的疲劳裂纹长度通过无损检测手段进行检测;

第三步,根据腐蚀疲劳裂纹扩展速率公式计算得出由不同等级的应力水平作用下的腐蚀疲劳裂纹扩展速率,进而计算分析得金属材料或出构件的腐蚀疲劳寿命。

实际工业生产中,微裂纹经常在产品零件加工后发生。损伤容限方法允许在断裂力学的基础上存在裂纹。通过无损检测技术,该产品可在可控制的裂纹扩展范围内使用。从某种意义上说,这种方法具有更好的经济性。容限损伤法主要用于现代飞机结构的设计和维护。但由于该方法的提出时间较晚,因此缺少大量数据和经验来验证其合理性。

5 结语

金属材料腐蚀疲劳寿命估算的方法有很多,除本文中介绍的三种常用的腐蚀疲劳寿命预测方法外,还有应力严重系数法、额定系数法、有效应力法和容限损伤法等,但仍有较多的问题需科研工作者去深入研究,比如分阶段研究腐蚀疲劳寿命、如何选择合理的腐蚀疲劳寿命预测方法更符合实际工况等问题。在目前的金属材料腐蚀疲劳寿命预测方法中,局部应力应变法是实际科研工作中最常用且最为合理有效的;而应力场强法分析计算方法较为复杂,但随着有限元技术的不断发展,使其具有较大的发展潜力。综上所述,如何建立一个可在各种条件下通用的金属材料腐蚀疲劳寿命预测模型是我们在未来很长一段时间内墓里的方向。