贯入度与刀间距对TBM滚刀破岩推力的影响

2020-05-19

(厦门厦工中铁重型机械有限公司,福建 厦门 361023)

全断面隧道掘进机(TBM)主要应用于硬岩隧道施工,是地铁、海底管道、铁路及公路隧道施工中的主要应用设备[1]。TBM 主要关键技术是刀盘刀具选型与参数设计,选择合适的滚刀的截面形状对TBM 破岩能力起着重要的因素[2]。在国内隧道掘进机推力、刀盘扭矩等关键参数研究中,滚刀破岩机理的试验研究可提高滚刀到地层适应性设计,对推进规范国内隧道掘进机的应用有着重大意义。

早些年国内外许多学者和科技人员对刀具破岩机理进行了理论探讨和实验研究,美国科罗拉多矿业学院关于滚刀受力预测公式的推导[3]。20世纪70 年代,在室内滚刀破岩试验代中,获得的试验数据直接应用于施工工程和确定TBM 设计参数[4]。GERTSCH 和JAMAL ROSTAMI 的滚刀破岩试验,发现相对于贯入度而言,滚刀间距对破岩效率的影响更大[5]。Jung-Woo Cho 引进三维岩石测量系统Shape Metrix3D 确定了最优破岩效率的滚刀间距与贯入度的比值[6]。王统等研究分析得出贯入度对滚刀垂向破岩力影响最剧烈,刀间距对切向破岩力影响最剧烈[7]。刘颖超等研究中,阐明了刀具的掘进方向与岩层倾向存在夹角时加速刀具磨损的机理[8]。

本文以隧道掘进机实际工程使用的18 英寸滚刀为研究对象,基于滚刀岩机作用综合实验台,以施工现场凝灰岩的取样进行了刀具滚动破岩能力的试验研究,研究不同贯入度对破岩推力的影响及不同刀间距与破岩推力、岩渣分布的关系。

1 试验设计

1.1 试验岩石

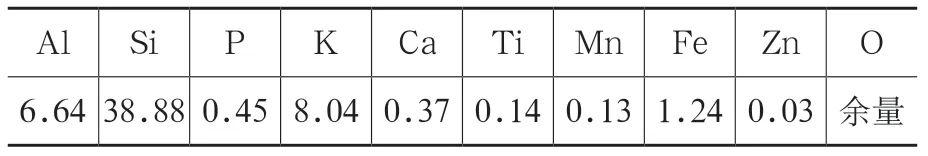

本次试验试样来自福州地铁4 号线硬岩段,岩石试样直径×高为∅2355mm×475mm,质岩性为高硬度凝灰岩,单轴抗压强度测定平均值127.71MPa,CAI值2.68。岩石化学成分及含量如下表。

表1 岩石试样化学成分含量(质量分数wt%)

1.2 试验刀具

滚刀破岩试验实验刀具分别为4 把18 英寸单刃镶齿滚刀和平刃滚刀,如图1 所示。

1.3 试验条件设计

本次试验包含不同刀型下的滚刀破岩贯入度试验与滚刀破岩刀间距试验。

1.3.1 滚刀破岩贯入度试验设计

图1 两种类型滚刀

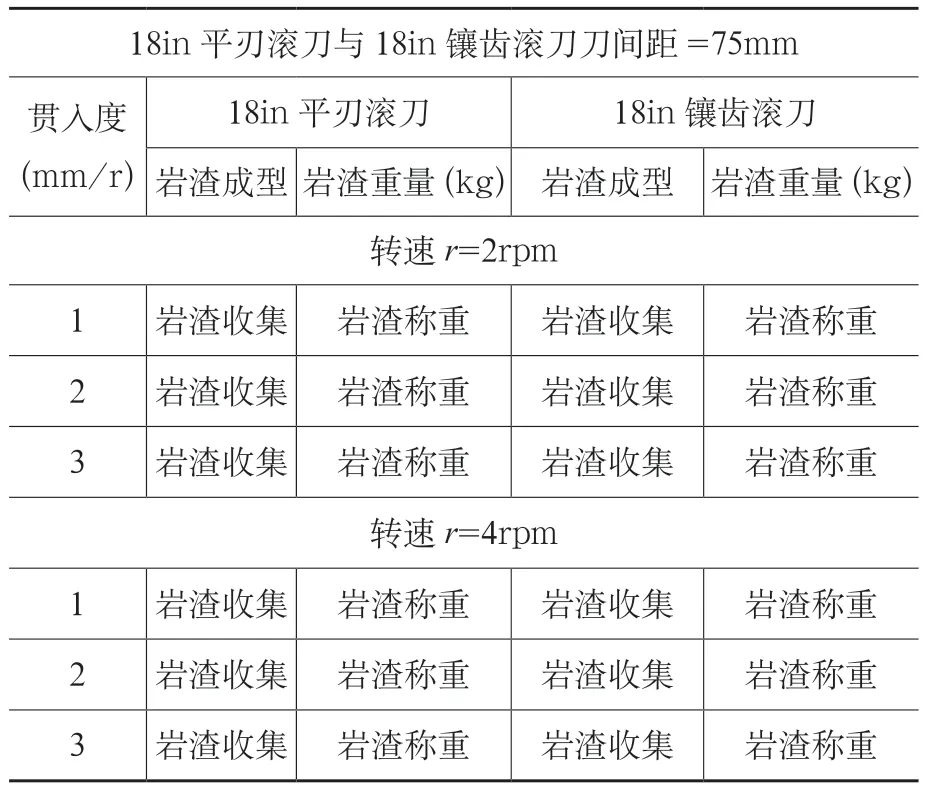

本试验依托福州地铁4 号线岩层地质为背景,选取施工用直径18 英寸的盘形平刃滚刀和镶齿滚刀作为研究对象。试验参数设计刀盘转速为常规两种转速(2rpm,4rpm),研究3 种不同贯入度1mm/r、2mm/r 和3mm/r 的破岩情况。本次数据采集频率为2 次/s,共有12 组破岩试验,主要的设计参数见表2。

表2 滚刀破岩贯入度试验的设计参数

1.3.2 滚刀破岩刀间距试验设计

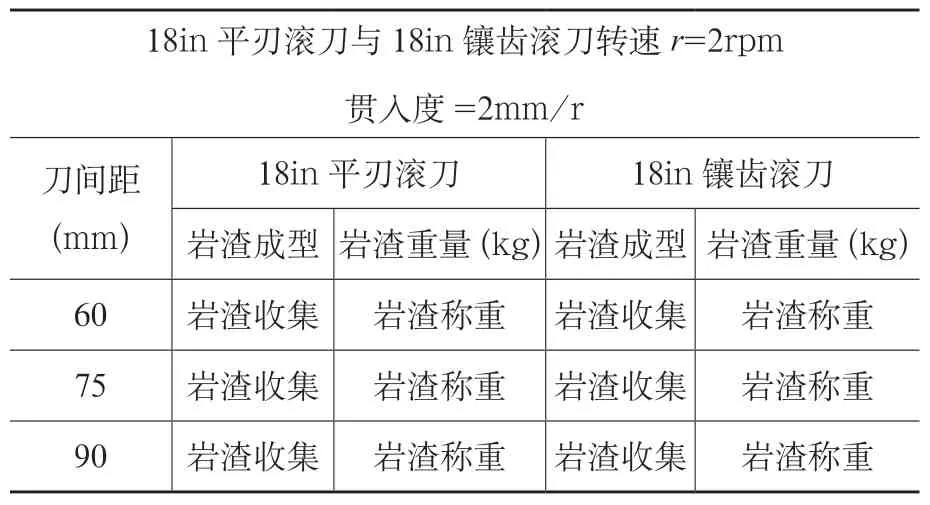

本试验以福州地铁4 号线岩层地质为背景,选取施工的直径18 英寸的盘形平刃滚刀和镶齿滚刀作为研究对象。试验参数设计刀盘转速为常规两种转速2rpm,贯入度2mm/r,研究3 种不同刀间距60mm,75mm,90mm 的破岩情况。本次数据采集频率为2 次/s,共有6 组破岩试验,主要的设计参数见表3。

表3 滚刀破岩刀间距试验的设计参数

2 滚刀破岩试验过程与数据分析

为了确保每组试验的数据准备、可靠,在不同参数设定下,需要将岩石初始状态恢复至同等条件,试验的测量工具及传感器采用统一标准。

2.1 滚刀破岩试验准备

由于岩石试样的表面不平整,为了保证不同参数下的数据的对比性,需将岩石表面进行磨平,确保岩石面无岩渣或凸台。同时,将试验所需量具量器进行规范校对,并对试验后的渣土进行收集和拍照取证,从而保证试验进行时传感器记录的数据准备、可靠。

2.2 贯入度试验数据分析

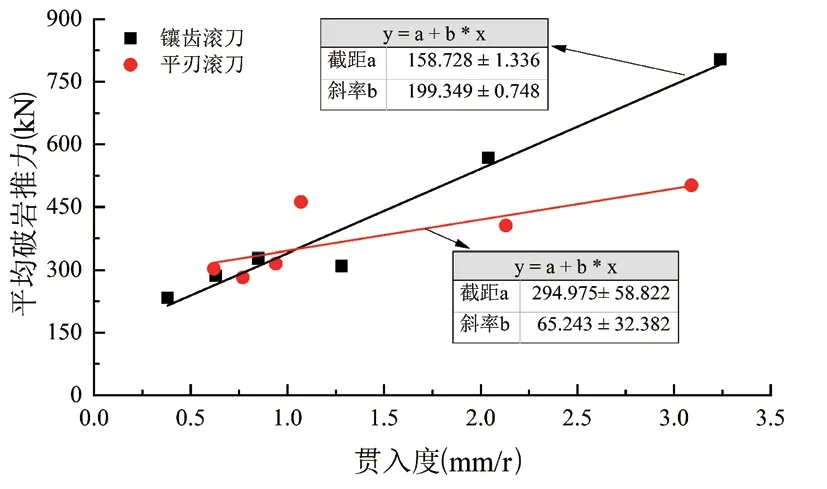

随着贯入深度的增加两种类型滚刀平均破岩推力的变化如图2 所示。由图2 中可见,随着贯入度的增加,两种滚刀平均破岩推力均呈现增大的趋势;但两种不同类型滚刀对应的平均破岩推力增长速率并不相同,镶齿滚刀增长的速率大于盘形平刃滚刀。从试验数据可见,当贯入度小于1mm/r 时,镶齿滚刀破岩所需的平均破岩推力小于平刃滚刀,贯入度大于1mm/r 时前者所需的平均推力大于后者。

图2 贯入度与平均破岩推力关系

2.3 刀间距试验数据整理

2.3.1 刀间距与破岩推力

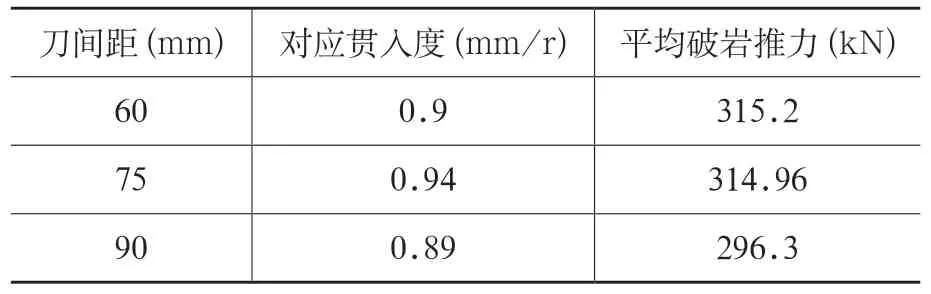

将两种类型滚刀在不同刀间距下,相同贯入度时的平均破岩推力汇总如表4 和表5 所示。从表中可以看出,当贯入度在1mm/r 左右时,刀间距在60mm、75mm 和90mm,4 把滚刀平均破岩推力均在300kN 左右,该数据也印证了图2 曲线的趋势,即贯入度为1mm/r 时,两种滚刀的平均破岩推力近似相等。综上所述,两种滚刀的破岩推力大小只与贯入度相关,刀间距对滚刀平均破岩推力影响不大。

表4 平刃滚刀刀间距与平均破岩推力关系

表5 镶齿滚刀破岩刀间距试验的设计参数

2.3.2 比能的计算

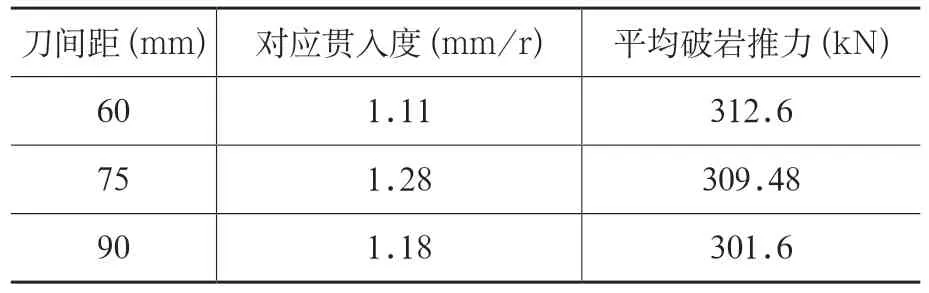

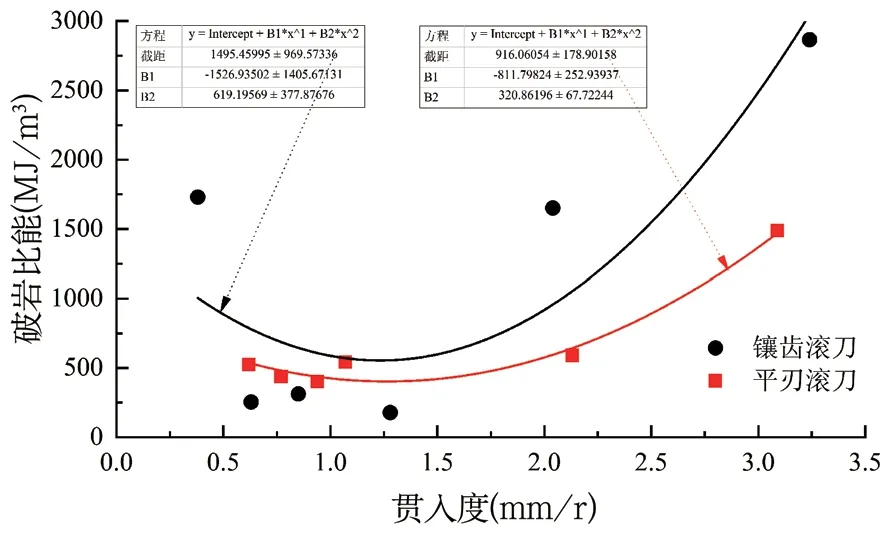

比能是切削单位体积岩石所需的功率[9~10],单位是MJ/m3。比能是体现TBM 掘进效率的一个重要指标,比能越小,说明破碎单位体积岩石所消耗的能量越小,破岩的效率越高[9]。从图3可知两种刀具的刀间距在70~80mm 这范围内可获得最小的比能。

图3 破岩比能与刀间距关系

3 试验结果分析

3.1 贯入度对滚刀力的影响

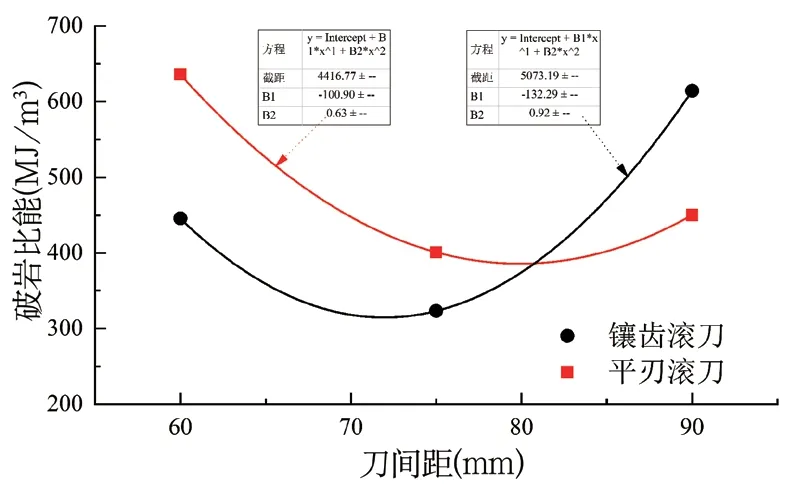

滚刀破岩比能与贯入度关系如图4 所示,可知当贯入度为1~2mm/r 时,不管是镶齿滚刀还是平刃滚刀两者的破岩比能都是最小的,此时两者刀具的破岩效率最高。当贯入度达到2.5 以上时,两种刀具的破岩比能迅速增大,镶齿滚刀的上升幅度比平刃滚刀的大。在贯入度2.5~3mm范围,滚刀作用对岩石产生过度破碎,特别是镶齿刀破岩过程中容易产生大量小块岩片,岩粉也有所增加,导致滚刀破岩所需能量急速上升[9]。从表4 和表5 可知,滚刀的破岩推力仅与贯入度相关,其他因子(如转速)则是通过影响贯入度而影响破岩推力。

图4 破岩比能与贯入度关系

3.2 刀间距对破岩效果的影响

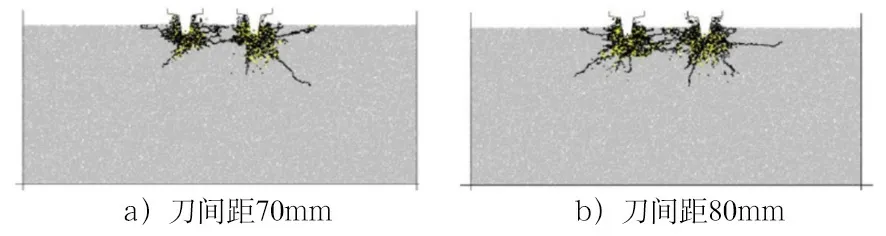

当刀间距为70mm和80mm时,如图5 所示,相邻滚刀之间的侧向裂纹比较密集,破碎岩石颗粒比较多,块体较碎小,侧向裂纹交汇,破岩时利用侧向裂纹的扩展延伸作用使岩块剥落[8]。

图5 不同刀间距下岩石破碎简图

图6 是不同刀间距试验后的岩渣图,由图可知刀间距60mm 时,渣样细小,以粉尘居多,存在较多的轨迹残留块,这是由于刀间距过小形成过度破碎。刀间距75mm 时岩渣大小适中,岩石面破碎均匀、无过多的轨迹残留块,90mm 时岩渣大小适中,岩石面破碎相对均匀、存在局部的轨迹残留块。

图6 不同刀间距下岩石渣样

4 结论

本文基于滚刀岩机作用综合实验台及福州地铁4 号线工程项目背景,探讨了掘进机的滚刀破岩机理,得出了两种滚刀的最优贯入度及刀间距。这对福州地铁4 号线全硬岩段盾构施工中刀具选择及参数设定提供了有效参考依据。

1)对于两种类型的滚刀,平均破岩推力均随着贯入度的增加而增大;对于两种类型滚刀,最优贯入度值为1~2mm/r,此时破岩比能最小,破岩效率最高。

2)对于镶齿滚刀,贯入度为1~1.5mm/r时,此时破岩比能最小但破岩推力增长斜率大,刀具不过载情况下贯入度取最大值可获得最大掘进速率。

3)对于盘形平刃滚刀贯入度为1.5mm/r时,此时破岩比能最小破岩推力增长斜率较缓,在刀具不过载前提下贯入度2mm/r 为最优值,此情况刀具受力均匀且破岩比能低且掘进速率最大。

4)对于两种类型的滚刀,最优刀间距为70~80mm,此时可获得最小的破岩比能,破岩效果良好。