一种推土机多工作装置集成显控方法

2020-05-19

(山推工程机械股份有限公司,山东 济宁 272073)

随着推土机电液控制技术的不断发展,智能控制已成为推土机发展的一种趋势,目前国内具有电控行走系统的推土机,正在稳步发展,其行走操作的舒适性及便捷性正是受到操作手青睐的原因,但是专门针对工作装置控制的研究少之又少。

目前,推土机前后工作装置采用的是分别控制的形式,即:使用两个带有模拟量输出的手柄分别控制前后工作装置的动作输出。而且,在硬土质需要松土器配合工作时,为了保证足够的动力,工作过程为先松土后推土,几乎不存在同时使用两个工作装置的情况,即不存在同时操作两个手柄的情况,因此完全可以通过单个手柄来实现对前后两个工作装置的控制。本文提出了一种通过单个CAN 协议手柄操作,对推土机的前、后工作装置即铲刀、松土器或绞车集成控制并在行车显示屏上显控的方案。

1 常规电控工作装置控制方法

常规电控工作装置的控制一般采用专用控制源作为控制器的输入信号,即每一种工作装置需要一个控制手柄(图1)。对于仅配备一种工作装置的工程机械,这种控制方式是容易布置的。如果需要配备前后两种工作装置时,比如岩石型推土机除了需要配备铲刀还需要配备松土器,或者伐木型推土机除了配备铲刀外还需要配备绞车,这时常规工作装置电控系统需要配置2 个控制手柄对两种工作装置分别控制(图2),另外如果控制器本身没有足够的输出端口,系统还需要配置额外的扩展模块。因此这种电控系统的不足是:在设备配置两种工作装置时,不仅需要布置更多硬件,造成资源浪费而且还会严重影响驾乘空间。

图1 单工作装置常规布置示意图

图2 多工作装置常规布置示意图

本文提出的多工作装置集成显控系统,可以很好地解决这一问题,并且可以通过显示屏自身按键切换前后工作装置操作,形成前后工作装置互锁,避免误操作,提升了操作安全性,也提高了原有硬件的利用率。

2 多工作装置集成显控方法简介

该集成显控方案。通过对现有行车显示屏自身集成的按键,实现前后工作装置动作状态的切换,并通过控制器与行车显示屏的数据交换实现工作装置控制状态的识别。现有的前工作装置手柄具有三轴模拟量输出,X轴即前后方向控制铲刀的提升、下降,Y轴即左右方向控制铲刀的左倾、右倾,Z轴即拇指滚轮滚动控制铲刀的左调角、右调角,现有的松土器控制手柄只需要两个轴即X、Y轴模拟量输出,现有的绞车控制手柄只需要单轴即X轴模拟量输出,因此现有铲刀工作手柄完全可以满足对前后工作装置分别控制的要求。

当工作装置锁定电磁阀开启时,系统默认初始控制状态为前工作装置控制,并且对前后工作装置进行互锁控制,这样可以有效防止工作装置误动作。

在按下控制切换按键时,控制器根据显示屏传输的按键状态信号检测此时处于哪一工作装置控制,同时显示屏接收控制器控制状态反馈,并将当前控制状态以相应图标显示在主界面上,操作人员即可通过手柄控制相应的工作装置。前工作装置控制状态时,操作者前后推动手柄控制铲刀的提升、下降,左右方向推动手柄控制铲刀的左、右倾斜动作,上下滚动拇指滚轮控制铲刀的左、右调角。在按下控制按键切换到后工作装置控制状态时,如果后工作装置为松土器时,操作者前后推动手柄控制松土器的提升、下降,左右方向推动手柄控制松土器的切入角度;如果后工作装置为绞车时,操作者前后推动手柄控制绞车的收、放绳功能。

3 多工作装置集成显控方法原理

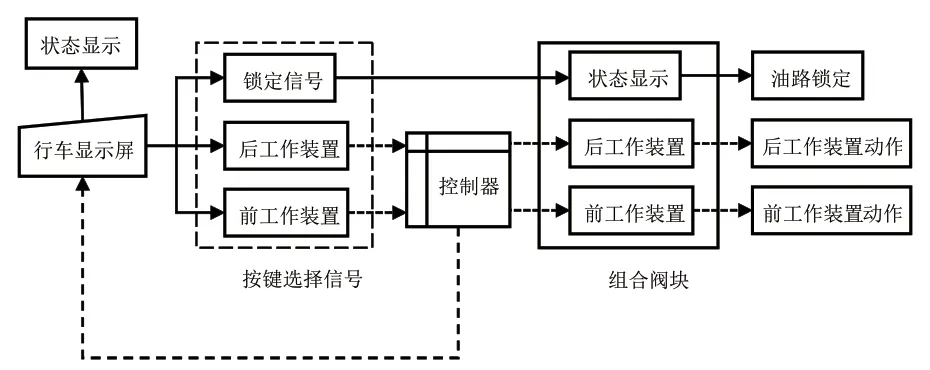

推土机多工作装置集成显控系统包括行车显示屏、电控手柄、整机智能控制器。控制器接收行车显示屏按键的状态信号及控制手柄的操作信号,通过计算后输出给前工作装置或者后工作装置控制电流,并将当前的控制状态以图标和文字的形式反馈到行车显示屏上,以此提示操作者当前的控制状态。多工作装置集成显控方法原理,如图3 所示。

图3 多工作装置集成显控方法原理图

4 多工作装置集成显控方法实现

图4 多工作装置集成显控原理图

多工作装置集成显控方法结构原理图,如图4 所示。该工作装置集成显控方法通过显示屏自身的按键实现前、后工作装置控制状态的切换,前、后工作装置则通过同一个锁定电磁阀实现油路的锁定或解锁。当工作装置锁定开关断开时,锁定电磁阀将油路切断,前后工作装置均无动作;当工作装置锁定开关闭合时,油路打开,默认状态下,前工作装置即铲刀处于可控制状态,后工作装置处于锁定状态。当开关切换至后工作装置控制状态时,控制器检测到工作装置控制状态信号并执行后工作装置控制程序,手柄可以控制后工作装置动作。图5 所示为铲刀控制显示界面。

图5 铲刀控制显示界面

5 结论

本文提出了一种推土机多工作装置集成显控方法,通过本文中集成显控系统的应用,可以实现单个CAN 协议手柄对前、后工作装置的分别控制,可以大大改善驾乘空间,提高控制器及操作手柄的利用率,实现降本增效。