基于Creo的刀盘参数化建模及设计导航系统开发

2020-05-19

(中铁工程装备集团有限公司,河南 郑州 450016)

全断面隧道掘进机是一种客户定制化程度高的大型非标机械,包含机、电、软、液等多个复杂子系统,各子系统均需根据地质情况及客户需求进行针对性设计。为了更好、更快的响应市场发展和用户需求,急需通过模块化、标准化设计,实现设计数据复用,提升设计效率。国内外相关学者针对盾构建模方面研究多集中在Top-Down设计、有限元模型建立。游思坤[1]、孟晓宇[2]等针对土压平衡盾构Top-Down 设计建模进行了研究,提出盾构Top-Down 设计建模方法;潘伶伶[3]韩美东[4]等提出了TBM 刀盘有限元参数化建模方法,开发出TBM 刀盘有限元参数化建模分析系统,可实现TBM 刀盘有限元模型快速构建。

本文结合实际,以软土刀盘为例,通过刀盘结构分析,建立结构间参数关联关系,梳理模型之间的参数传递规则与逻辑,完成软土刀盘三维参数化建模,并基于Creo4.0 及VS2012 开发环境,开发了刀盘参数化设计导航系统,有效缩短了研发周期。

1 盾构刀盘简介

刀盘是盾构的最前端部件,也是和地层情况联系最紧密的部件。主要功能包括开挖掌子面岩土、刮渣及搅拌渣土等。不同地质采用不同的刀盘结构形式及刀具布置方式,刀盘及刀具的合理性直接影响设备掘进速度和效率,甚至关系到隧道施工项目的成败。刀盘主体结构设计是在满足强度、刚度要求前提下,配置合理的刀具及辅助部件,选取合适的开口率,以达到高效掘进。

2 盾构刀盘参数化建模

2.1 刀盘结构

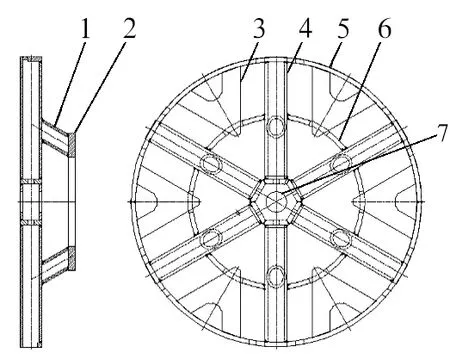

刀盘是全断面隧道掘进机的重要组成部分,软土刀盘主要由刀盘大圆环、主梁、副梁、中心结构、加强环筋、扭腿与刀盘法兰等组成,如图1所示。

图1 软土刀盘组成

2.2 刀盘参数化建模

2.2.1 刀盘参数定义

参数化设计的核心是基于对图形数据操作的参数驱动机制,通过修改图形参数或改变部分尺寸,自动实现相关部分的改动,完成几何尺寸满足约束条件的图形设计[5]。参数定义是在对刀盘结构进行深入分析的基础上,由经验丰富的设计人员进行分级制定并维护,确保上下级参数严格分开控制,确保各参数名称规范、统一。

以软土刀盘为例,刀盘大圆环主要由圆环外径、厚度、高度等参数确定;主梁包含圆管外径、厚度、长度等参数,因主梁焊接在大圆环与中心结构间,主梁长度由中心结构及大圆环决定,主梁圆管外径由大圆环高度决定;副梁可分为面板形式、圆管形式及立板形式,因此将副梁作为一个单独的零部件进行参数化,需要时直接装配,但需在刀盘总装参数化模型里预留副梁的装配坐标;环筋焊接在两主梁之间,起加强作用,由外径、高度及厚度参数决定;扭腿为支撑结构,由圆管外径、厚度、倾斜角度及在法兰上的位置等参数决定;法兰连接刀盘与主驱动,其内、外径由驱动盘决定;刀盘中心结构与主梁采用焊接连接,其高度由主梁圆管外径决定,结构形状与主梁数量相关。定义后的软土刀盘参数如表1 所示。

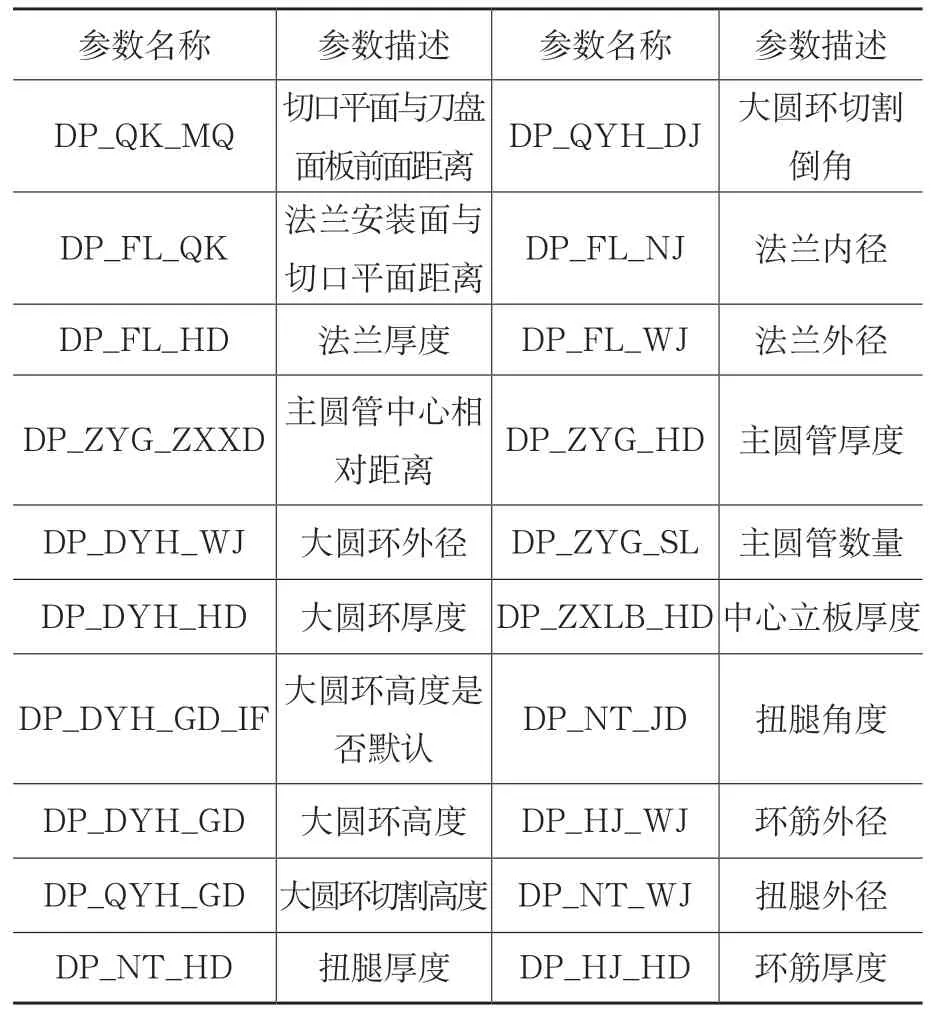

表1 软土刀盘参数列表(部分)

2.2.2 建立刀盘骨架及参数化模型

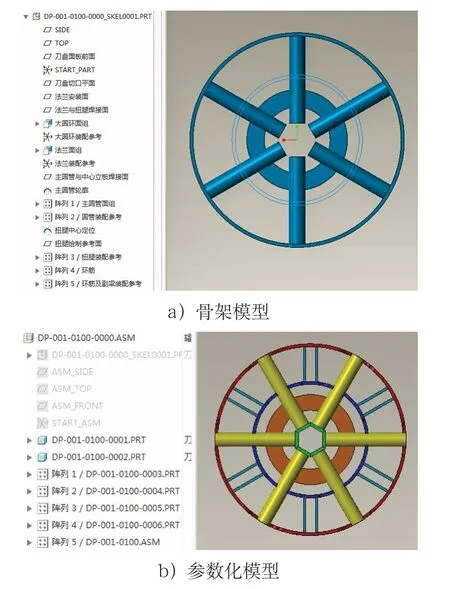

在骨架模型中精确控制了所有重要零部件的形状和位置关系,在零部件细化设计时应尽可能参考骨架模型中的参考进行设计,如需对零部件的形状或位置进行调整,只需在骨架模型中进行调整,调整后即可传递到零部件一级,使零部件发生变化,从而控制整个模块的变化。刀盘模块的骨架模型应包含的控制信息如下:①模块与中心回转接头等其它功能模块的重要接口装配位置;②模块中重要零部件的外形截面控制,零部件细化设计时直接进行参考;③模块内部重要零部件的安装位置;④模块的参数命名和关系式的书写应规范;⑤模块记事本参数名必须与骨架模型内的参数名一致,以便尺寸驱动。

建立的刀盘骨架模型及参数化模型如图2 所示。

图2 软土刀盘骨架模型及参数化模型

2.2.3 建立驱动关系

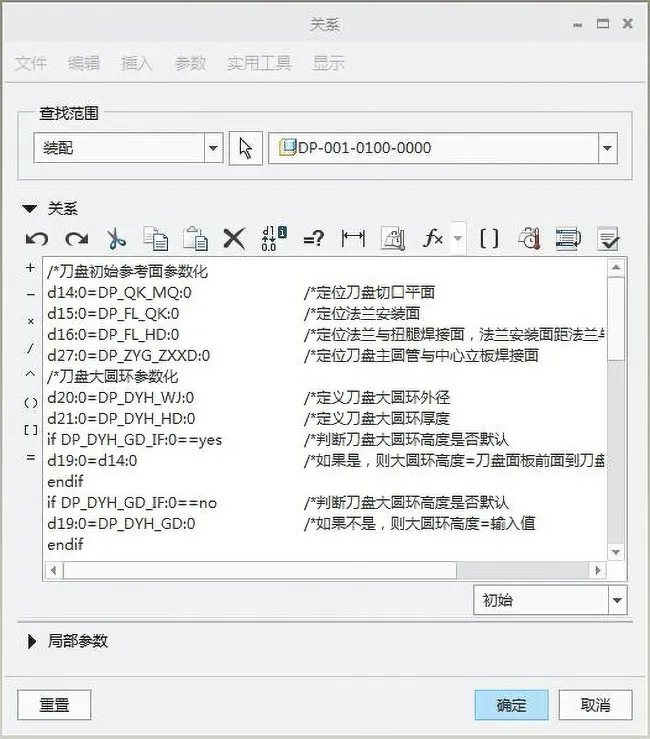

尺寸驱动是参数驱动的基础,尺寸约束是实现尺寸驱动的前提[6],建立驱动关系前,应保证尺寸参数的完整性。为了实现对刀盘的参数化控制,根据刀盘参数分级表将参数写入对应级别的部件中,并建立驱动关系。刀盘参数化模型完成后,在Creo 中通过“关系”选项卡建立各尺寸之间约束关系,通过新建记事本,在“参数”选项卡中建立控制刀盘主结构及辅梁的共同参数,并在主结构装配体和辅梁装配体中进行记事本的声明,将主结构及辅梁约束关联起来。为便于后期维护及更新,各关系行应添加相关备注。驱动关系示例如图3 所示。

图3 驱动关系示例

3 刀盘设计导航系统开发

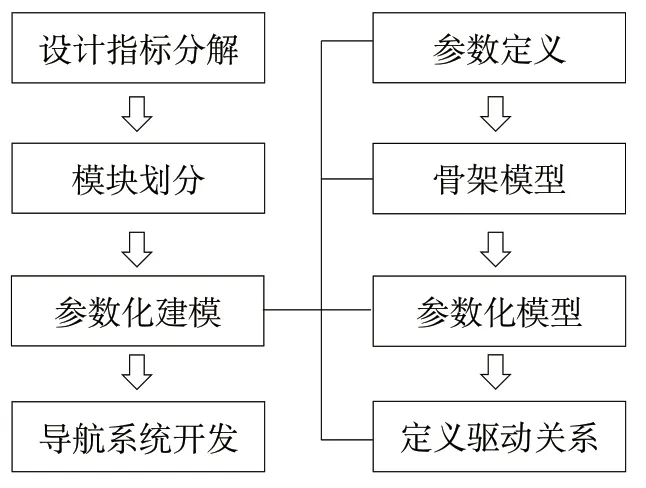

设计导航系统是通过二次开发的人机界面引导设计人员完成模块化设计的快速设计系统[7]。刀盘设计导航系统是在对刀盘完成三维参数化建模的基础之上,通过建立参数化模型库并检入PDM 系统,在本地配置程序文件,开发人机界面,然后形成的快速设计系统。刀盘设计导航系统开发流程如下图4 所示。

图4 系统开发流程图

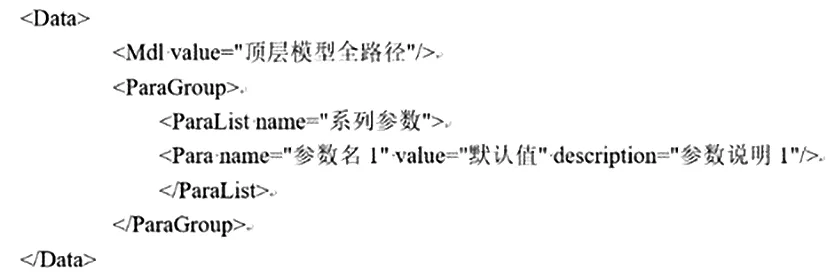

程序配置文件是设计导航系统与参数化模型产生关联的引导文件,配置文件示例如图5 所示。其中,Para name 用于配置参数化模型对应同名的参数名称,模型中驱动参数名一般在骨架模型中,如没有骨架,则存在于顶层模型参数中,Para name 数据值名称应与参数化模型中的创建的驱动参数名称一致,否则将无法在导航系统中正常修改驱动模型尺寸。value 用于配置对应驱动的参数名称的默认值;description 用于配置对应驱动的参数名称的文中说明,配置完成后会在插件界面上显示所配置的对应驱动数据。

图5 配置文件示例

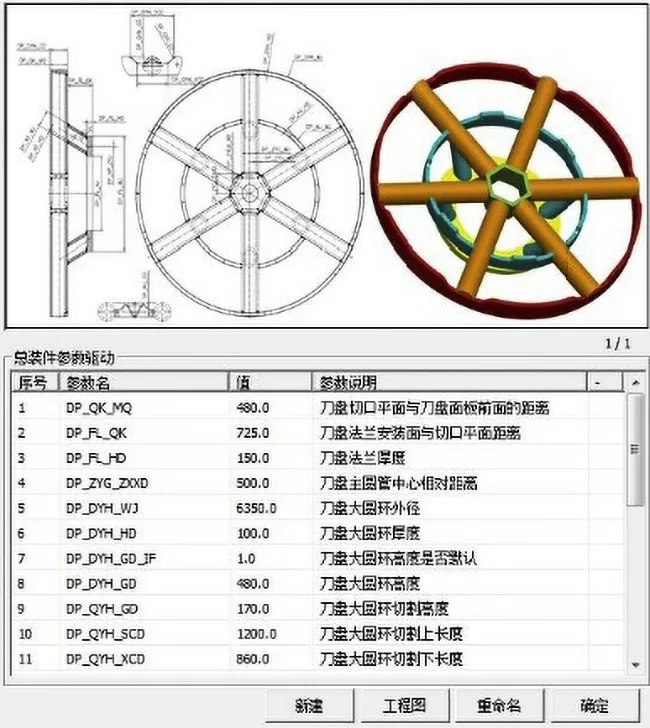

开发完成的刀盘设计导航系统支持输出工程图功能,通过修改参数完成改型产品建模后,即可同时输出二维工程图。界面如图6 所示。

图6 设计导航系统界面

在设计导航的制作与使用过程中,需要不断调用CAD 系统的模型、工程图、装配等模块并进行交互,还可能使用内部或外部数据源中的各类参数、规则函数等[8]。因此,设计导航不是独立的模块,需要不断与产品数据管理平台、CAD系统进行协作、交互。由于参数化模型存储于PDM 中,所以应在连接PDM 的情况下,方可快速调用。在未连接PDM 系统的情况下,若需调用参数化模型,需将对应的参数化模型从PDM系统上备份对应本地文件夹,并重新设置配置文件。PDM 系统中参数化模型、模板有更新,本地模型需要人为更新覆盖,以保证模型的时效性。

4 结语

1)参数化建模及导航系统开发应配套建立相应的标准、规范。企业三维模板、二维模板、建模规范、参数命名规范等,确保设计人员在统一的准则下开展参数化建模及导航系统开发。

2)进行参数化建模及设计导航系统开发的前提是产品通用模块划分,针对大型复杂装配体应更加注重通用模块的梳理及划分,在深入分析模块结构的基础上定义参数关系至关重要。

3)采用参数化建模,并开发设计导航系统,能有效提升盾构刀盘、盾体、驱动箱等通用部件设计效率。