基于风险评估的陶粒砌块中重金属含量限值研究

2020-05-19杨延梅王黎阳杨玉飞胡兰黄启飞

杨延梅,王黎阳,,杨玉飞,胡兰,黄启飞

1.重庆交通大学河海学院 2.中国环境科学研究院固体废物污染控制技术研究所 3.昱源宁海环保科技股份有限公司

电镀污泥中含有一定量的重金属[1],其在国内被作为危险废物进行管理。电镀污泥中有价金属的提取方式通常有湿法、火法2种[2-3],工艺复杂且成本较高。随着含重金属废水处理技术的提升,电镀污泥中有价金属浓度越来越低,回收价值也越来越低,存在提取有价金属后的废渣需处置的问题,因此亟需寻求新的电镀污泥利用途径。建材化是电镀污泥重要的处置利用方式,通常包括水泥窑协同处置、制砖和制陶粒等[4-6]。其中,在制陶粒砌块过程中,电镀污泥经1 200 ℃高温烧结并在后续的陶粒砌块生产过程中经自胶凝材料的水化反应,电镀污泥中的重金属被固化和稳定化[7-8],可有效降低陶粒砌块中重金属的释放。王兴润等[9]对污泥制陶粒技术的可行性及烧结机理进行了探索,结果显示,1 050 ℃烧结30 min时,污泥制陶粒的建材性能显著提高。严捍东[10]发现,在海滩污泥中掺杂30%电镀污泥制陶粒可提高Cu、Zn、Ni的固化率。但在长期使用过程中,陶粒砌块中的重金属仍可能释放进入环境从而存在环境风险[11-12],如用作墙体材料(墙体砖)时,墙体砖废弃后进入建筑垃圾堆场,其中的重金属经降水淋滤作用被释放,会对地下水造成风险[13-14];用于铺设路面时,陶粒砌块的重金属会因降水淋滤或浸泡作用释放进入环境[15-16],对地表水和地下水造成污染风险,进而对人体健康产生影响。因此,亟需通过控制陶粒砌块中重金属的含量,降低其在使用过程中和废弃后对环境的风险。

笔者以电镀污泥焙烧陶粒制取的陶粒砌块为研究对象,研究陶粒砌块中特征重金属含量、浸出毒性浓度、有效量及其关联规律,基于风险评估方法,建立陶粒砌块用于墙体材料和路面铺设2种暴露场景下重金属含量限值制订方法,并利用该方法研究陶粒砌块中重金属含量限值,以期为陶粒中重金属的环境风险控制提供依据,为建材中重金属含量限值制定提供参考。

1 材料与方法

1.1 试剂与仪器

试剂包括浓硝酸、浓盐酸、氢氟酸、过氧化氢等,均为优级纯。试验所用主要仪器和设备见表1。

表1 试验所用主要仪器和设备

1.2 样品采集与制备

陶粒取自某厂陶粒生产线,该厂将电镀污泥和建筑污泥以质量比3∶2混合均匀后,经过制粒、筛分、预热、高温焙烧(1 100~1 300 ℃)及冷却后,得到成品陶粒。选取3种重金属含量较高的陶粒样品,使陶粒、粉煤灰和水泥(陶粒砌块的主要生产原料)分别按质量比35%、44%和21%混合后,加入少量水和发泡剂,经成型、养护、脱模等过程,制备得到3种陶粒砌块样品。各检测指标均取3种样品平均值。

1.3 检测方法

陶粒砌块样品中重金属含量的检测方法参照HJ 781—2016《固体废物22种金属元素的测定 电感耦合等离子体发射光谱法》[17],重金属浸出毒性浓度的检测方法参照HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》[18]和GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》[19]附录S,重金属有效量的检测方法参照GB/T 30810—2014《水泥胶砂中可浸出重金属的测定方法》[20]。

1.4 重金属含量限值制定方法

陶粒砌块的主要使用途径是用作墙体材料和铺设路面,为此将暴露场景设定为2种:1)用于墙体材料废弃后,以建筑垃圾的形式进入建筑垃圾填埋场或堆放场后对地下水造成风险;2)用于铺设路面时,在长期使用过程中,其中的重金属会因降水淋滤或浸泡作用释放进入环境,对地表水和地下水造成风险。根据欧盟《废物衍生产品和副产品的危害和风险评估指南》(End-of-wasteandBy-productHazardandRiskAssessment)[21-22]和其他废物再利用及资源化产品用于道路建设的环境安全性评价方法[23-24],提出陶粒砌块中重金属含量限值制订方法:陶粒砌块用作墙体材料场景时,采用GB/T 14848—2017《地下水质量标准》[25]中Ⅲ类标准值反推不会对人体健康产生危害的浸出浓度限值,并根据陶粒砌块中重金属含量、浸出浓度检测结果计算重金属浸出率,再由浸出浓度限值、浸出率计算陶粒砌块中重金属含量限值;用于铺设路面场景时,采用GB/T 14848—2017中Ⅲ类标准值反推不会对人体健康产生危害的浸出(释放)浓度限值,并根据陶粒砌块中重金属含量及有效量的检测结果计算重金属有效释放率,得到陶粒砌块中重金属有效量限值,再由有效量限值、有效释放率计算其重金属含量限值;最后选取2种场景下重金属含量限值较小值作为陶粒砌块中重金属含量限值。该方法的思路已普遍用于欧盟、美国等的固体废物管理及环境风险控制[26-27]。陶粒砌块中重金属含量限值制订方法如图1所示。

图1 陶粒砌块中重金属含量限值制订方法示意Fig.1 Schematic diagram of the method for determining the limit of heavy metals in ceramsite blocks

1.5 计算方法

1.5.1陶粒砌块浸出(释放)浓度限值计算

当地下水中重金属浓度不大于GB/T 14848—2017中Ⅲ类标准值时,通过饮水不会对人体健康产生危害,因此,采用GB/T 14848—2017中Ⅲ类标准值反推陶粒砌块用作墙体材料或铺设路面时不会对人体健康产生危害的重金属浸出(释放)浓度限值。计算公式如下:

C浸出(释放)m=C暴露m×DAF1 000

(1)

式中:C浸出(释放)m为不对人体健康产生危害的重金属浸出(释放)浓度限值,mg/L;C暴露m为GB/T 14848—2017中Ⅲ类标准值中重金属浓度限值,μg/L;DAF为固体废物中污染物释放后稀释衰减系数(dilution-attenuation factor),根据GB 5085.3—2007标准限值制定方法,同时参考美国国家环境保护局(US EPA)制定的浸出毒性标准的方法[28-29],DAF取10。

1.5.2墙体材料场景下重金属含量限值计算

1.5.2.1浸出率计算

根据陶粒砌块中重金属含量、浸出浓度的测试结果及浸出试验液固比计算其重金属浸出率,计算公式为:

η1=C浸出×X(C1×1 000)×100%

(2)

式中:η1为陶粒砌块中重金属浸出率,%;C浸出为陶粒砌块中重金属浸出浓度,μg/L;X为浸出试验采用的液固比,取10 L/kg;C1为陶粒砌块中重金属含量,mg/kg。

1.5.2.2重金属含量限值计算

根据陶粒砌块中重金属浸出浓度限值、浸出率及浸出试验液固比,计算陶粒砌块用作墙体材料时的重金属含量限值,计算公式如下:

C砌块1=C浸出(释放)m×Xη1

(3)

式中:C砌块1为墙体材料场景下陶粒砌块中重金属含量限值,mg/kg。

1.5.3铺设路面场景下重金属含量限值计算

1.5.3.1有效释放率计算

根据陶粒砌块中重金属含量及有效量的测试结果计算重金属有效释放率,计算公式如下:

η2=C有效C1×100%

(4)

式中:η2为陶粒砌块中重金属有效释放率,%;C有效为陶粒砌块中重金属有效量,mg/kg。

1.5.3.2有效量限值计算

用有效量表征陶粒砌块用于铺设路面的长期累积释放量。根据CJJ 37—2012《城市道路工程设计规范(2016年版)》[24],陶粒砌块用于铺设路面的使用年限为10年。假设在10年内陶粒砌块中的重金属有效量全部释放(最不利假设),则可通过10年的降水量计算得到陶粒砌块中重金属年平均释放浓度,计算公式如下:

(5)

式中:C释放为陶粒砌块中重金属年平均释放浓度,mg/L;H为陶粒砌块厚度,取10.0 cm;ρ为陶粒砌块密度,取1 200 kg/m3;α为陶粒砌块路面使用年限,取10.0 a;S为陶粒砌块表面积,m2,取10 cm×10 cm;Q为年平均降水量,取浙江省年平均降水量1 500 mm/a;λ为入渗系数,取0.50。

由式(5)和式(1),推导出重金属有效量限值计算公式为:

C有效m=C浸出(释放)m×75012

(6)

式中:C有效m为陶粒砌块中重金属有效量限值,mg/kg。

1.5.3.3重金属含量限值计算

根据陶粒砌块中重金属有效量限值及有效释放率计算陶粒砌块用于铺设路面时的重金属含量限值,计算公式如下:

C砌块2=C有效m×100η2

(7)

式中:C砌块2为铺设路面场景下陶粒砌块中重金属含量限值,mg/kg。

2 结果与讨论

2.1 特征重金属识别

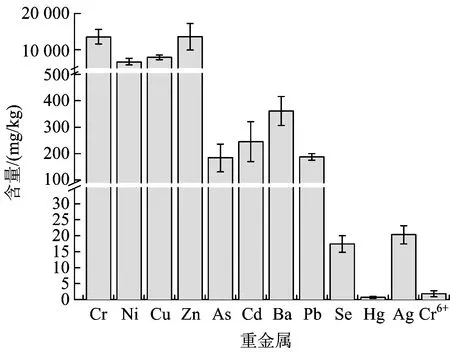

图2 陶粒砌块中重金属平均含量Fig.2 Average content of heavy metals in ceramsite blocks

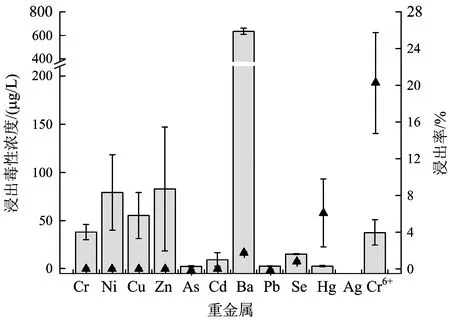

图3 陶粒砌块中重金属平均浸出毒性浓度及浸出率Fig.3 Leaching toxicity concentration and leaching rate of heavy metals in ceramsite blocks

固体废物的危害主要取决于其所释放污染物的浓度及对周围环境介质和人类健康的影响程度[30]。3种陶粒砌块样品中重金属平均含量如图2所示,浸出毒性浓度测试结果及计算得到的浸出率结果如图3所示。由图2可知,陶粒砌块中Cr、Ni、Cu和Zn的含量较高,这是由于陶粒砌块中污染物主要来源于电镀污泥,而Cu、Zn、Ni和Cr常作为电镀企业的镀种,是电镀污泥中主要重金属种类[31]。另外,由图3可知,陶粒砌块中Cr、Ni、Cu、Zn和Ba的浸出毒性平均浓度较高,因此,Cr、Ni、Cu、Zn和Ba为陶粒砌块中特征重金属。

由图3可知,陶粒砌块中各重金属平均浸出毒性浓度:Cr为30.0~48.6 μg/L,Ni为37.2~132.0 μg/L,Cu为28.7~50.6 μg/L,Zn为12.9~169.0 μg/L,As为1.30~3.10 μg/L,Cd为2.30~19.5 μg/L,Ba为609~674 μg/L,Pb为2.10~2.50 μg/L,Se为14.7~15.6 μg/L,Hg为1.70~3.10 μg/L,Ag为未检出,Cr6+为18.0~51.0 μg/L,均低于GB 5085.3—2007限值;除Ni、Cd、Se、Hg和Cr6+外,其他重金属的浸出毒性浓度均低于GB/T 14848—2017中Ⅲ类标准限值。表明利用电镀污泥制取陶粒砌块是可行的资源无害化处理方法[32]。

陶粒砌块中各重金属平均浸出率表现为Cr6+>Hg>Ba>Se>Cd>Ni>Pb>As>Cu>Zn>Cr>Ag。Cr、Ni、Cu和Zn的浸出率相对Ba较低,表明在陶粒砌块制取过程中,原料(水泥、粉煤灰)的水化作用减少了部分重金属(如Cu、Zn和Ni)的溶出,有利于降低环境风险[33]。陶粒砌块中Ba含量并不高,但其浸出浓度和浸出率相对较高,这可能和制备陶粒砌块的原料粉煤灰中Ba含量较高有关[34]。

2.2 废陶粒砌块中重金属浸出(释放)浓度限值

由式(1)计算得到的废陶粒砌块中重金属浸出(释放)浓度限值如表2所示。由表2可知,废陶粒砌块浸出(释放)浓度限值表现为Zn=Cu>Ba>Cr>Ag=Cr6+>Ni>As=Pb=Se>Cd>Hg。

2.3 重金属含量限值

2.3.1墙体材料场景下重金属含量限值

陶粒砌块用作墙体材料时,在使用过程中与外界环境(如降水)接触,其对环境的危害主要来自于墙体材料废弃后以建筑垃圾的形式进入建筑垃圾填埋场或堆放场后对地下水造成的污染风险。由式(3)计算得到的墙体材料场景下陶粒砌块中重金属含量限值见表3。由表3可知,陶粒砌块用作墙体材料时重金属含量限值为Zn>Cu>Cr>Ni>Pb>As>Ba>Cd>Se>Cr6+>Hg。

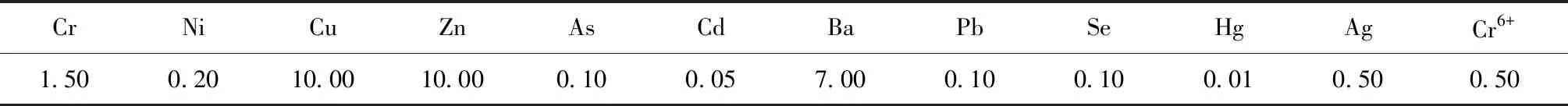

表2 废陶粒砌块中重金属浸出(释放)浓度限值

Table 2 Maximum leaching (releasing) concentration of heavy metals of abandoned ceramsite blocks mgL

表2 废陶粒砌块中重金属浸出(释放)浓度限值

CrNiCuZnAsCdBaPbSeHgAgCr6+1.500.2010.0010.000.100.057.000.100.100.010.500.50

表3 墙体材料场景下陶粒砌块中重金属含量限值

Table 3 Limits of heavy metal content in ceramsite blocks for wall material scene mgkg

表3 墙体材料场景下陶粒砌块中重金属含量限值

CrNiCuZnAsCdBaPbSeHgAgCr6+438 5258 045794 4891 035 5036 1295103 2726 8801020.94—19.4

注:由于Ag的浸出毒性浓度未检出,无法计算其含量限值。

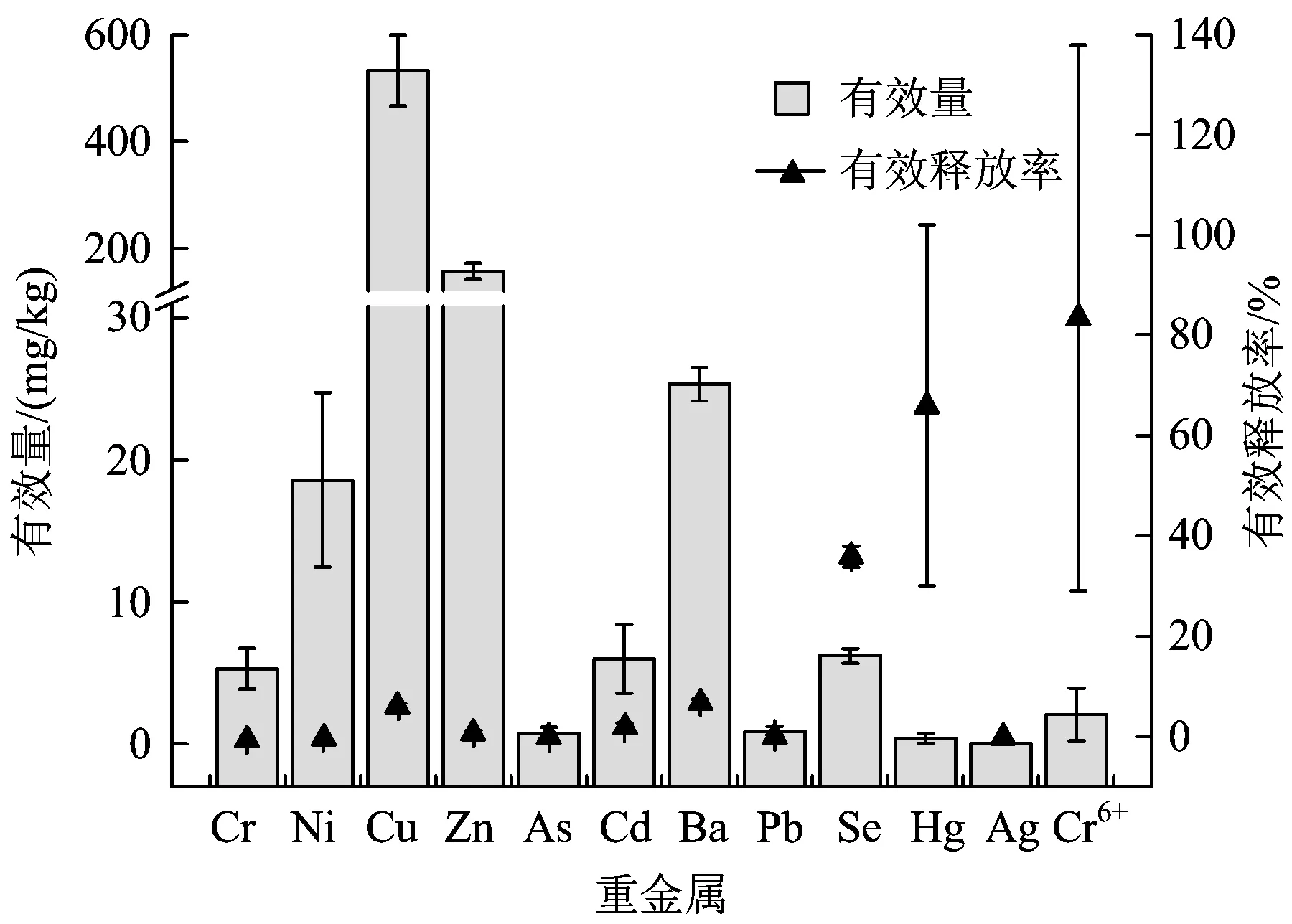

图4 陶粒砌块中各重金属平均有效量及有效释放率Fig.4 Average effective content and effective release rate of heavy metals in ceramsite blocks

2.3.2铺设路面场景下重金属含量限值

2.3.2.1重金属有效量及有效释放率

陶粒砌块用于铺设路面时,对环境的危害主要是因降水淋滤或浸泡作用使其中的重金属释放对地表水和地下水造成的污染风险。由式(4)、式(5)计算得到铺设路面场景下陶粒砌块中重金属有效释放率及有效量如图4所示。由图4可知,陶粒砌块中各重金属平均有效量Cr为5.30 mg/kg,Ni为18.5 mg/kg,Cu为517 mg/kg,Zn为158 mg/kg,As为0.79 mg/kg,Cd为6.03 mg/kg,Ba为25.4 mg/kg,Pb为0.89 mg/kg,Se为6.23 mg/kg,Hg为0.42 mg/kg,Ag为0.02 mg/kg,Cr6+为2.10 mg/kg;各重金属平均有效释放率表现为Cr6+>Hg>Se>Ba>Cu>Cd>Zn>Pb>As>Ni>Ag>Cr。

2.3.2.2重金属有效量限值

由式(6)计算得到陶粒砌块中重金属有效量限值如表4所示。由表4可知,陶粒砌块中各重金属有效量限值为Cu=Zn>Ba>Cr>Ag=Cr6+>Ni>As=Pb=Se>Cd>Hg。

2.3.2.3重金属含量限值

由式(7)计算出陶粒砌块用作铺设路面时的重金属含量限值如表5所示。由表5可知,陶粒砌块在铺设路面的长期使用过程中,其重金属含量限值为Cr>Zn>Ag>Cu>Ba>Ni>As>Pb>Cd>Cr6+>Se>Hg。

可见,陶粒砌块在不同的暴露场景下重金属含量限值存在差异,不同重金属大小排序也不同,主要原因可能是不同重金属对地下水影响不同,由于其产生特性、污染特性及处置特性等的不同,地下水标准的适用范围有所不同[35];且暴露环境的不同造成陶粒砌块中重金属浸出率及有效释放率的差异,进而导致重金属的迁移不同[36-37]。

表4 陶粒砌块中重金属有效量限值

Table 4 Effective content limits of heavy metals in ceramsite blocks mgkg

表4 陶粒砌块中重金属有效量限值

CrNiCuZnAsCdBaPbSeHgAgCr6+93.812.56256256.253.134386.256.250.6331.331.3

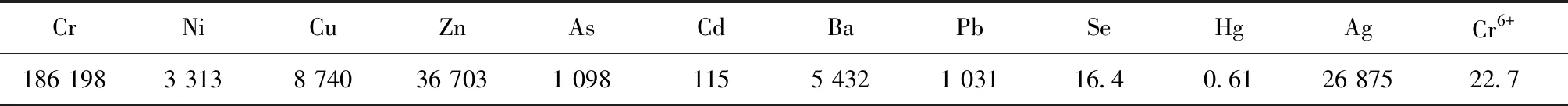

表5 铺设路面场景下陶粒砌块中重金属含量限值

Table 5 Heavy metal content limits for ceramsite blocks in pavement scenes mgkg

表5 铺设路面场景下陶粒砌块中重金属含量限值

CrNiCuZnAsCdBaPbSeHgAgCr6+186 1983 3138 74036 7031 0981155 4321 03116.40.6126 87522.7

2.3.3陶粒砌块中重金属含量限值

陶粒砌块中重金属含量限值选取其用于墙体材料和铺设路面2种不同场景下重金属含量限值较小数据,结果如表6所示。由表6可知,陶粒砌块中重金属含量限值Cr为186 198 mg/kg、Ni为3 313 mg/kg,Cu为8 740 mg/kg,Zn为36 703 mg/kg,As为1 098 mg/kg,Cd为115 mg/kg,Ba为3 272 mg/kg,Pb为1 031 mg/kg,Se为16.4 mg/kg,Hg为0.61 mg/kg,Ag为26 875 mg/kg,Cr6+为19.4 mg/kg。本研究结果与舒天楚等[38]以污水、污泥烧制陶粒所得的研究结果不同,说明陶粒制备陶粒砌块过程中,设备、干燥方式及焙烧制度等因素均会对其中重金属情况产生影响。利用污泥制取陶粒砌块的相关企业应建立健全管理制度,根据原辅料来源变化情况及本研究提出的重金属含量限值对陶粒焙烧制度进行优化。本研究结果与刘姚君等[39-41]的研究结果类似,说明陶粒砌块中重金属含量限值还与其原料组成及使用途径等相关。可见,在墙体材料和路面铺设2种暴露场景下,基于风险评估方法的陶粒砌块中重金属含量限值制订方法可为陶粒中重金属的环境风险控制提供依据。

表6 陶粒砌块中重金属含量限值

Table 6 Heavy metal content limits in ceramsite blocks mgkg

表6 陶粒砌块中重金属含量限值

CrNiCuZnAsCdBaPbSeHgAgCr6+186 1983 3138 74036 7031 0981153 2721 03116.40.6126 87519.4

3 结论

(1)用电镀污泥焙烧陶粒并制取的陶粒砌块中各重金属浸出毒性浓度均低于GB 5085.3—2007限值,其中Cr、Ni、Cu、Zn和Ba浸出浓度相对较高且在陶粒砌块中含量较高,是陶粒砌块中特征重金属。

(2)不同暴露场景下陶粒砌块中重金属含量限值Cr为186 198 mg/kg,Ni为3 313 mg/kg,Cu为8 740 mg/kg,Zn为36 703 mg/kg,As为1 098 mg/kg,Cd为115 mg/kg,Ba为3 272 mg/kg,Pb为1 031 mg/kg,Se 为16.4 mg/kg,Hg为0.61 mg/kg,Ag为26 875 mg/kg,Cr6+为19.4 mg/kg。

(3)在墙体材料和路面铺设2种暴露场景下,本研究提出的基于风险评估方法的陶粒砌块中重金属含量限值制订方法可为陶粒中重金属的环境风险控制提供依据和为建材中重金属含量限值制订方法提供参考。