自动避障式葡萄藤防寒土清土机研制

2020-05-19徐丽明袁全春王烁烁袁训腾

马 帅,徐丽明,袁全春,牛 丛,王烁烁,袁训腾

(中国农业大学工学院,北京 100083)

0 引 言

中国葡萄种植区域广泛,是欧洲以外种植面积最大的国家[1-2],其中大部分优质葡萄产区位于北方,为露天篱架式栽植,由于北方地区冬季寒冷干燥,故每当冬季来临之前,需将剪枝后的葡萄藤下架并埋入土中,待第二年春季天气回暖时,再将其出土上架[3]。由于葡萄藤出土作业季节性强、工作量大、劳动力成本高[4-5],故采用机械化作业是必然发展趋势。

近年来,国内相关领域专家与学者对葡萄藤防寒土清土机的设计与应用进行了研究,如曾保宁等[6-7]研究了以刮板为主要清土部件的防寒土清土机,该机结构简单、制造成本低、适用范围广、作业效率高,但清土不彻底,需要人工进行二次作业;刘芳建等[8-9]研究了以旋转搅龙为主要清土部件的防寒土清土机,作业时,机器通过搅龙旋转传送土壤,出土量大,且能将清除的葡萄藤防寒土均匀地平铺到行间,但搅龙部件为刚性体,在作业过程中容易损伤土壤中的葡萄藤;王文斌[10]研制了一种葡萄藤防寒土清除开沟机,通过触杆识别水泥柱的位置,采用螺旋旋耕的方式进行破土和侧向输送土壤,具有一定的清土效果,但葡萄藤附近的防寒土不能清除,并且整机采用四连杆机构,移动部件总质量较大,惯性大,作业操作难度大;谢冬等[11-12]研制的葡萄藤防寒土清土机也是以旋转搅龙为清土部件,但仅应用于葡萄藤防寒土覆盖之前先铺设彩条布的情况,通过回收彩条布进而将防寒土清除干净;马帅等[13]研制的叶轮旋转式葡萄藤防寒土清土机,采用刮土板、叶轮和旋转搅龙组合的方式对葡萄藤防寒土进行清除,但仅适用于防寒土埋在水泥柱单侧的情况,若两侧埋土,水泥柱位于土垄中间,则水泥柱中间的土壤不能被有效清除。国外葡萄产区主要集中在温带及亚热带地区,冬季气候温和湿润,葡萄生产作业没有冬季埋土防寒和春季清土上架环节,故未见有关葡萄藤防寒土清土机方面的研究[3,5]。

目前关于葡萄藤防寒土清土机的研究大多以刚性体清土部件为主,作业时不仅会损伤葡萄藤,而且清土不彻底,此外关于清土机的整体研究理论较少、研究方法单一。近些年来,随着计算机技术的发展,离散元法(Discrete Element Method,DEM)及其仿真软件EDEM 在农业机械设计中得到了广泛使用,越来越多的学者将其应用于土壤离散元仿真参数的标定[14-16]和触土作业机具的设计及优化[17-19],其中触土部件的研究目前主要集中在开沟施肥机、深松铲和排种器等方面。葡萄藤防寒土清土机作为一种典型的触土作业机具,很少有人借助于该方法进行相关研究,此外,为清除水泥柱间的防寒土,清土机在作业时不仅与土壤间相互接触作用,而且需要避开水泥柱,为综合模拟整机作业效果,研究机具避障机构运动的同时直观分析触土部件的清土效果,需利用多体动力学仿真软件与离散元仿真软件耦合,目前关于此耦合仿真试验方法的应用也鲜有研究。

综上所述,为解决葡萄藤防寒土清土机自动化程度低、清土不彻底和易伤藤等问题,本文基于多体动力学软件RecurDyn 和离散元软件EDEM 耦合仿真的方法,针对中国北方砂壤土地区葡萄园内的葡萄藤防寒土清除,提出采用柔性刷子与橡胶组合的清土部件,设计了一种自动避障式葡萄藤防寒土清土机,并对其工作原理进行分析,确定其关键部件的结构及参数;在耦合仿真试验的基础上,开展四因素二次回归正交旋转中心组合模拟试验,优化作业参数组合并通过田间试验验证,以期在解决葡萄藤防寒土清除问题的同时,为触土机具避障机构的整体设计及优化提供参考。

1 自动避障式葡萄藤防寒土清土机设计

1.1 整机结构

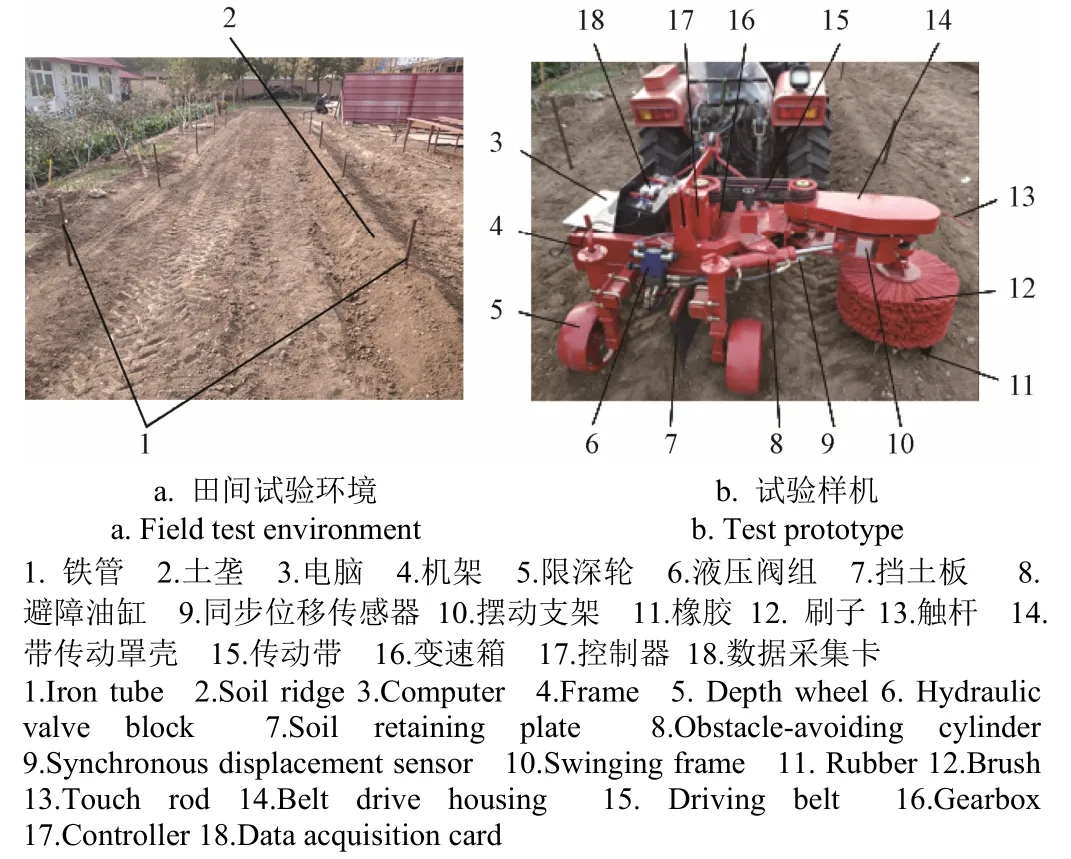

自动避障式葡萄藤防寒土清土机主要由机架、避障摆动机构、避障信号采集机构、控制器、清土部件、挡土板、传动部件和限深轮等组成,整机结构如图1 所示。避障摆动机构主要包括摆动支架和避障油缸,摆动支架通过中间旋转轴以铰接方式安装在机架的右侧,并将清土部件安装在摆动支架的最右端,清土部件采用柔性刷子和橡胶组合的结构形式;避障信号采集机构包括触杆、避障位移传感器、气弹簧和同步位移传感器等,同步位移传感器安装在避障油缸的底部并与其保持平行,以保证同步位移传感器和避障油缸的伸缩运动一致,触杆安装在摆动支架的前端,用于感知前方障碍物(水泥柱),当触杆转动的角度达到控制器中预先设定的阈值时,控制器通过控制电磁换向阀使避障油缸缩回,进而带动清土部件避开水泥柱;挡土板安装在机架底部,可以在机架底部的前后横梁上左右移动,用来防止被清除的土壤过度向清土部件在机架上安装位置的另一侧抛洒;传动部件采用2 级带传动;2 个限深轮分别安装在机架的后端两侧,通过调节限深轮,改变机具在作业过程中的离地高度,增强机具作业时的稳定性。

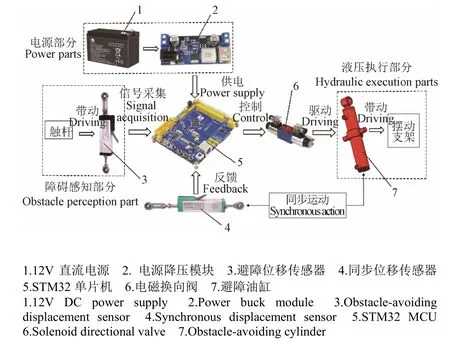

1.2 自动避障系统

葡萄藤防寒土清土机自动避障系统主要由电源部分、避障感知部分、控制部分和液压执行部分组成,如图2 所示。避障信号采集机构中的触杆为自动避障系统的感知部分,用于识别障碍物的存在;STM32 单片机作为控制部分中的主控制器,用于采集避障位移传感器和同步位移传感器的信号,然后输出信号控制电磁换向阀,进而控制避障油缸的伸缩;液压部分主要由液压阀组和避障油缸组成,其中液压阀组包括溢流阀、调速阀和电磁换向阀,溢流阀用于稳定油路压力,调速阀用于调节避障油缸的伸缩速度,电磁换向阀采用三位四通且中位机能为M 型结构,用于控制避障油缸的伸缩,避障油缸作为执行部件,用于带动清土部件避开障碍物。工作时,液压油由拖拉机后侧液压输出口提供,当触杆碰到水泥柱时,触杆绕自身旋转轴转动,当转动角度达到STM32单片机程序中预先设定的角度阈值时,STM32 单片机输出信号给继电器以控制电磁换向阀阀芯的移动,进而控制避障油缸缩回,从而带动清土部件避开障碍物。避开障碍物后,触杆在气弹簧的作用下逐渐恢复到初始位置,当触杆转动的角度恢复到小于STM32 单片机程序中设定的角度阈值时,STM32 单片机再次输出信号给继电器以控制电磁换向阀阀芯的移动,进而控制避障油缸伸出,从而带动清土部件伸入水泥柱间继续进行清土作业,依此反复。在避障油缸伸缩的同时,与其平行的同步位移传感器也随之伸缩,当STM32 单片机通过同步位移传感器检测到避障油缸完全缩回或完全伸出时,输出控制信号使电磁换向阀的阀芯位于中位,由于采用的是M 型中位机能的电磁换向阀,故由液压源输出的液压油直接经相通的进、回油口直接回到油箱,从而使液压油达到卸荷的目的。

图1 自动避障式葡萄藤防寒土清土机结构图 Fig.1 Schematic diagram of automatic obstacle-avoiding grapevine cold-proof soil cleaners

1.3 工作原理

自动避障式葡萄藤防寒土清土机作业时,由拖拉机牵引前进,同时通过动力输出装置(Power Take-Off,PTO)将动力传给变速箱,由变速箱输出轴将动力经二级带传动传给清土部件,从而实现其旋转清土的功能。在机具前进过程中遇到水泥柱时,触杆与其碰触,当系统检测到避障信号后,避障油缸缩回进而带动清土部件避开水泥柱,在避障油缸缩回的同时,同步位移传感器也随之缩回,当检测到避障油缸完全缩回时,电磁换向阀不通电,液压油卸荷;当避开水泥柱后,触杆和避障位移传感器在气弹簧的作用下恢复到初始位置,避障油缸带动清土部件伸出,同步位移传感器也随之伸出,清土部件重新进入水泥柱间进行清土作业,当检测到避障油缸完全伸出时,电磁换向阀再次断电,液压油卸荷,以此往复,完成葡萄藤防寒土的避障清土作业过程。

图2 自动避障系统 Fig.2 Automatic obstacle-avoiding system

1.4 整机主要技术参数

结合中国北方地区葡萄种植的行距和葡萄藤春季清土情况,确定自动避障式葡萄藤防寒土清土机的主要技术参数,如表1 所示。

2 关键部件及其主要技术参数

2.1 避障信号采集机构

避障信号采集机构主要由安装支架、触杆、避障位移传感器、气弹簧、限位装置和同步位移传感器等组成,如图3 所示(图中未显示同步位移传感器)。设触杆未碰到水泥柱时的位置为P1,碰到水泥柱后,触杆绕O 点旋转,旋转到P2位置时,此时触杆末端位于清土部件外侧边缘位置,同时触杆另一端由a1点运动到a2点,并带动避障位移传感器和气弹簧伸出。当触杆转动的角度大于STM32 单片机程序中预先设定的角度阈值时,避障油缸缩回进而带动清土部件向后摆动避开水泥柱。为了防止触杆在作业过程中由于旋转角度过大而损坏传感器,故在安装支架的右侧设置了限位装置,主要包括前限位挡块和后限位挡块,以保证触杆在一定范围内转动。

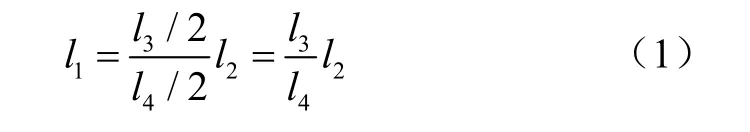

触杆由一段直线部分和一段圆弧部分组成,由于经常与水泥柱碰触,为防止其变形,采用直径d 为8 mm 的弹簧钢制成,其中圆弧部分的半径R 与清土部件的回转半径相同,为275 mm,圆弧部分的弧度角α0为65°,为了保证清土部件作业时不碰到水泥柱,触杆转动前,其末端在水平横向上的位置应到达清土部件外侧边缘所在的位置,结合避障信号采集机构的结构参数和在摆动支架上的安装位置,取触杆的直线部分长度l2为505 mm,当触杆绕O 点由P1转动到P2位置时,此时触杆的转动角度θ0为16.5°,达到了最大转动角度,由此可计算出触杆直线部分末端由b1点运动到b2点的位移l4为145 mm。触杆的另一端从a1点运动到a2点时,避障位移传感器的伸长量为l3,由于STM32 单片机采集得到的避障位移传感器的输出信号为电压值,并且该值随避障位移传感器伸长量的增加而增大,考虑到STM32 单片机采集避障位移传感器输出电压值的准确性与快速性[20],在此取避障位移传感器的伸长量为30 mm,即l3=30 mm,由图3 中ΔOO1a2∽ΔOO2b2可得

式中l1为避障位移传感器前端安装支点到旋转中心O 点的距离,mm;由l2=505 mm,l3=30 mm,l4=145 mm,求得l1=104 mm,即避障位移传感器前端安装支点到触杆旋转中心的距离为104 mm。

图3 避障信号采集机构示意图 Fig.3 Schematic diagram of obstacle-avoiding signal acquisition mechanism

2.2 避障摆动机构

避障摆动机构主要由摆动支架和避障油缸组成,其中避障油缸是摆动机构的执行部件,其缸径和行程是2 个关键的结构参数,因此需要通过对避障摆动机构进行动力学和运动学分析以确定其参数。

2.2.1 动力学分析

分析清土机的作业过程可知,当碰到水泥柱时,避障油缸将带动摆动支架向清土机后方转动以避开水泥柱,由于清土部件是逆时针旋转,随着清土机的前进,其后方的土壤被完全清除,故摆动机构向清土机后方转动避障时,由于没有土壤阻力的作用,可认为避障油缸伸缩所需要克服的阻力主要与中间旋转轴在轴承中转动的摩擦力有关,由于此力较小,可忽略不计,活塞杆仅受拉压作用,本文选取缸径40 mm、活塞杆直径25 mm、推力20 100 N 和拉力12 270 N 的HSG 型工程液压缸[21-22]。

2.2.2 运动学分析

为确定避障摆动机构中避障油缸的行程,需要对避障摆动机构的运动状态进行分析。为了将水泥柱行间的防寒土清除干净,清土部件外侧边缘伸入水泥柱行间的最大距离应大于等于水泥柱本身横截面的宽度,同时,为保证清土部件避开水泥柱,当避障油缸完全缩回时,清土部件外侧边缘到水泥柱外边缘的距离至少为0 mm,根据葡萄园常用的水泥柱尺寸规格,初定清土部件水平横向运动的幅度为80 mm。

以O3为坐标原点(即中间旋转轴的位置),将避障摆动机构的运动简化为二维平面运动模型,如图4 所示。当避障油缸完全伸出时,摆动支架处于水平位置,与x轴正方向重合,此时清土部件位于E1位置,当避障油缸完全缩回时,清土部件避开水泥柱,此时清土部件位于E2位置。

分析可知,避障摆动机构的运动满足公式(2)~(6):

式中l5、l6、l7、γ 和θ 为避障摆动机构的设计尺寸,l5=502 mm,l6=240 mm,l7=367 mm,γ=78°,θ=29°,其中清土部件横向运动距离k=80 mm,由此求得L=135 mm。考虑到葡萄园内水泥柱行的直线度误差,同时,拖拉机手操作机器作业时也存在一定偏差,故需增大避障油缸的行程,本文取L=200 mm。

图4 避障摆动机构运动学分析 Fig.4 Kinematics analysis of swing mechanism for obstacle-avoiding

2.3 清土部件

清土部件结构如图5 所示,主要由旋转滚筒、刷子和橡胶片等组成,刷子由多层柔性塑料刷丝从旋转滚筒底部依次向上套压而成,共15 层,底部用压板固定;在压板的底面均匀地焊接固定板,通过动板与固定板的连接固定安装橡胶片;固定部分均用螺栓连接,便于更换。由前期田间试验可知,清土部件可有效清除葡萄藤防寒土,由于土垄下部的紧实度大于上部,故清土部件下部的磨损比上部严重,因此下部材料采用耐磨的夹线橡胶片。根据葡萄藤下架后压倒在地面上的尺寸范围和埋土后形成土垄的外形尺寸[13],本文设计清土部件的直径D1为550 mm,有效作业高度H 为350 mm,其中刷子部分的高度为270 mm,橡胶片的高度a 为80 mm,厚度D 为8 mm,长度b 为228 mm。底部压板上橡胶片的数量对土垄下部的清扫范围具有一定的影响,随着橡胶片数量的增加,漏扫区域减小,清扫重叠区域增大[23],为保证清土质量,本文确定橡胶片数量为5 片。

图5 清土部件 Fig.5 Soil cleaning parts

3 清土作业仿真试验

由清土机的作业过程可知,机器前进速度、避障油缸速度、清土部件转速、STM32 单片机程序中预设的触杆转动角度阈值(当触杆转动角度大于等于该值时,避障摆动机构开始工作)和田间环境状况都可能会对清土作业效果产生一定的影响。为了分析各因素对清土作业效果的影响,进而为机具的优化及试验参数的选取提供参考依据,本文利用多体动力学软件RecurDyn 和离散元软件EDEM 耦合仿真试验,前者用来设置机具的运动参数,后者用来生成土壤颗粒模型并分析清土作业效果。

3.1 仿真模型建立

建模时若按照1∶1 的比例模拟葡萄园内作业环境,需生成大量颗粒,由于颗粒数量对仿真时间影响巨大[24],故为了减少仿真计算量,提高仿真效率,本文进行缩比建模试验。首先将SolidWorks 中的机具三维模型进行简化,简化后的模型主要包括机架、触杆、摆动支架、避障油缸和清土部件等,然后将简化后的所有结构尺寸缩小为原来的一半,保存为.igs 格式并导入RecurDyn 软件中,同时添加相应的材料属性参数,根据机具的实际运动情况,为其各个部件之间添加固定副、移动副、转动副等约束条件,并在RecurDyn中建立直径为40 mm的圆柱体代替水泥柱。为了模拟触杆与水泥柱间的碰撞,在触杆与水泥柱之间添加接触力;为了使触杆避开水泥柱后自动复位,在触杆与摆动支架之间创建线性弹簧阻尼器,同时通过设定IF 函数模拟触杆碰水泥柱的过程,当触杆的转动角度大于STM32单片机程序中预设的触杆转动角度阈值后,避障油缸带动清土部件避开水泥柱;在机架与地面间的移动副和清土部件与摆动支架间的旋转副上分别添加驱动来模拟机具的前进速度v1和清土部件转速n。

在RecurDyn 软件中完成机构建模和运动参数的设置后,将其中与土壤直接接触作业的清土部件导入EDEM中[25-26],2 个软件中相同部件的坐标位置一致,根据清土部件在EDEM 中的位置,建立长×宽×高为3 000 mm× 2 000 mm×220 mm 的土槽作为仿真作业的环境范围,建立土壤离散元模型时,相关模型参数参考文献[27],采用2 个长×宽为2 500 mm×150 mm 的四边形作为颗粒工厂,以8 000 个/s 的速率生成初速度为2 m/s 的土壤颗粒模型,每个颗粒工厂生成40 000 个,共生成80 000 个,生成总时间为6 s,以保证颗粒的完全生成与下落沉积[28-29],最终生成上底宽150 mm、下底宽400 mm、高125 mm、有效作业长度2 500 mm 的葡萄藤防寒土土垄模型,如图6 所示。

图6 仿真作业模型 Fig.6 Simulation operation model

3.2 仿真作业过程分析

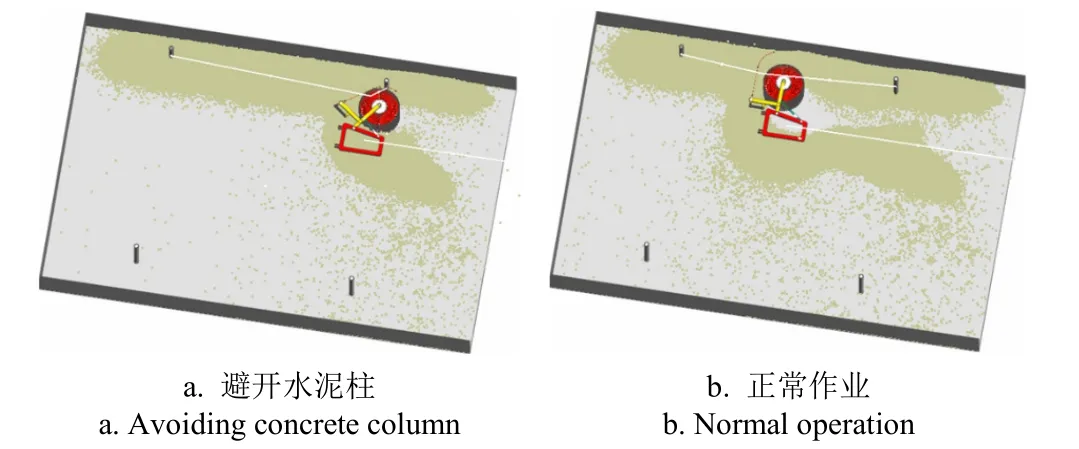

仿真试验时,设置机具位于水泥柱的一侧进行作业,根据实际作业状态,先以某一常规工况进行仿真作业:在RecurDyn 软件中设置机具前进速度为0.3 m/s,避障油缸速度为80 mm/s,清土部件转速为450 r/min,触杆转动角度阈值为8°,同时为保证仿真的连续性,设置仿真的时间步为500,总时间为10 s,由仿真试验可知,在机具前进过程中,不仅能够使清土部件顺利避开水泥柱,而且可将水泥柱侧边和水泥柱行间的土壤清除,图7a 为机具避开水泥柱时的状态,图7b 为机具避开水泥柱后的正常清土作业状态。

图7 仿真清土作业过程 Fig.7 Simulation of soil cleaning operation process

为分析影响清土机作业效果的主要因素,进而得到理想的作业参数组合,在仿真模型基础上,进行多因素、多水平试验研究。为提高试验的可控性与准确性,选取机具前进速度、避障油缸速度、清土部件转速和触杆转动角度阈值为试验因素,由于清土机中液压部分的液压油来自拖拉机后侧液压输出口,在液压油输出流量的限制下,避障油缸实际速度不超过100 mm/s,根据仿真预试验,在避障油缸速度设置为最大值的情况下,当机具前进速度大于0.6 m/s 时,清土部件来不及避开水泥柱,当避障油缸速度较小、触杆转动角度阈值较大时,也会出现同样的问题,考虑到机具的作业效率和避障效果,选取机具前进速度范围为0.3~0.6 m/s、避障油缸速度范围为60~100 mm/s,触杆转动角度阈值范围为5~10°。此外,当清土部件转速较小时,被清除的部分土壤会旋回土垄,达不到有效清土的目的,但当清土部件转速较高时,又会加大机器的振动,故为了保证清土机的作业效果和运行的平稳性,确定清土部件的转速范围为350~550 r/min,仿真作业结束后,以土壤清除率作为评价指标,土壤清除率的计算公式为

式中C 为土壤清除率,%;N 为清土前生成的土壤颗粒总数(本研究中N=80 000);N1为清土后土垄上剩余的土壤颗粒总数。

3.3 仿真优化试验

以机具前进速度v1、避障油缸速度v2、清土部件转速n 和触杆转动角度阈值θ 为试验因素,以土壤清除率C为试验指标,结合仿真预试验确定的各试验因素范围,采用4 因素二次回归正交旋转中心组合模拟试验,由试验设计原则,确定编码系数r 为2.0[30-31],试验因素编码结果如表2 所示。

表2 清土作业仿真试验因素编码表 Table 2 Code table for simulation test factors of soil cleaning operation

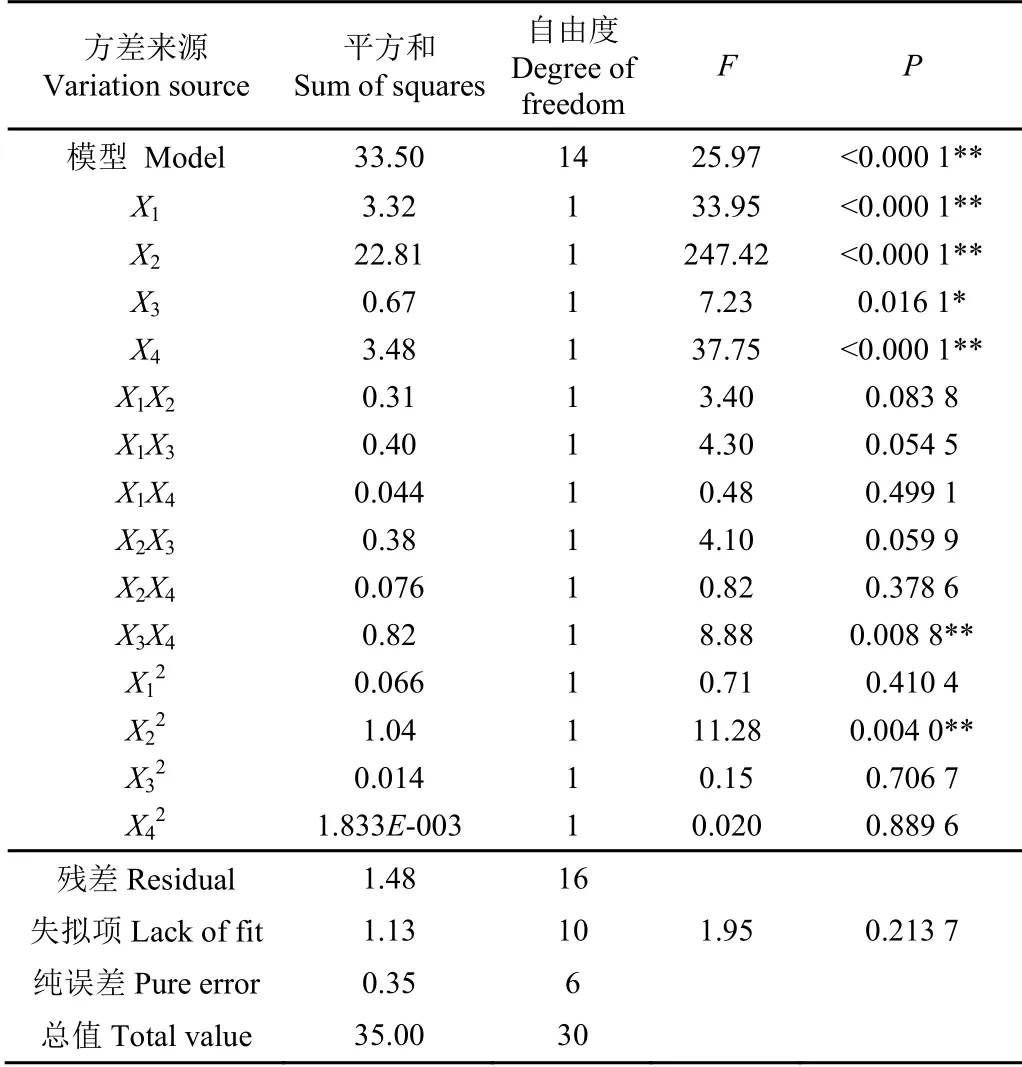

共进行31 组试验(0 水平试验重复7 次),试验方案与结果如表3 所示,采用Design-expert 8.0.6 软件对试验数据进行分析,采用Quadratic 模型建立土壤清除率C的回归模型,回归模型的显著性检验结果如表4 所示。

根据土壤清除率C 的分析结果可知,回归模型的P值小于0.001,而失拟项的P 值大于0.05,说明回归模型极其显著且失拟不显著,回归有效。在4 个试验因素中,X1、X2、X3、X4项的系数均达到显著性水平;交互项因素中只有X3X4项对土壤清除率影响显著,其余因素的交互影响不显著;二次方项因素中,X22对土壤清除率影响显著,其余影响不显著。将不显著项删除后得到土壤清除率C 的回归方程为

表3 清土作业仿真试验方案与结果 Table 3 Simulation test scheme and results of soil cleaning operation

表4 回归模型显著性分析 Table 4 Significant analysis of regression model

为得到理想的作业参数组合,利用Design-expert 8.0.6软件Optimization-Numerical 模块对回归模型进行优化,以土壤清除率最大为寻优目标,得到4 个试验因素的优化结果为机具前进速度0.43 m/s、避障油缸速度60 mm/s、清土部件转速550 r/min 和触杆转动角度阈值9.96°,此时最佳土壤清除率理论值为54.33%。为便于后期在田间试验中准确测定并验证触杆转动角度阈值大小,将其圆整为10°,根据优化得到的作业参数组合再次进行仿真试验,得到土壤清除率为54.65%,与理论值基本一致。

4 田间验证试验

田间试验于2019 年10 月底在山东高密益丰机械有限公司试验地进行,土壤质地为砂壤土,含水率6%~8%,类似于葡萄园内的葡萄藤防寒土,试验前,采用直径为40 mm的铁管代替水泥柱,按行距3 m、前后间距3 m 插在地上,共2 行,每行5 根,模拟葡萄园内的水泥柱行,其中一行用来试验机具的避障清土作业过程,另一行用来模拟葡萄行,以验证挡土板能否将清土部件清除的土壤全部挡在行间。为了使土垄具有的一定坚实度(葡萄园内土垄从上部到底部坚实度为69~135 kPa,并逐渐增大),利用葡萄藤埋土机从两边取土覆盖到其中一行的圆管铁柱附近,并用铁锹将土垄周围进行修整与压实,最终形成类似于葡萄园内的葡萄藤埋土土垄,土垄横截面近似于等腰梯形,上底宽约为300 mm,下底宽约为800 mm,高约为250 mm,如图8 所示。试验设备与仪器包括五征NS604C 拖拉机、自动避障式葡萄藤防寒土清土机、电脑、数据采集卡NI USB-6008(美国国家仪器有限公司,模拟输入采样速率为 10 kHz,采集电压范围为-10~10 V,精度为84.8 mV)、智能数字转速表(分辨率0.1 r/min,非接触式激光测量,激光射程有效距离50~500 mm)、SC-900 土壤紧实度仪(测量压力范围为0~7 000 kPa,测量深度为0~450 mm)、TDR 150 土壤含水率测定仪(精度±3%,分辨率0.1%)、数显角度尺(量程0~360°,分辨率0.05 度)、卷尺(浙江奥奔工具有限公司,0~5 m,精度为1 mm)、钢尺(量程50 cm,精度1 mm)、手机(用作计时秒表)等。

图8 田间清土试验 Fig.8 Field soil cleaning test

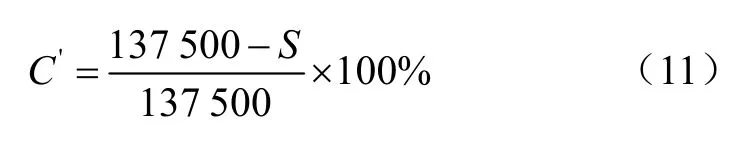

试验前,在拖拉机静止状态下,在电脑在程序中设定触杆转动角度阈值为10°,并通过USB线下载到STM32单片机中,采用数显角度尺测量触杆的实际转动角度。利用电脑处理数据采集卡测得的同步位移传感器的输出信号计算避障油缸速度,采用智能数字转速表测量清土部件的转速,通过控制拖拉机油门的大小使避障油缸速度和清土部件转速分别稳定在60 mm/s和550 r/min左右,并在作业时保持。试验时,利用秒表测定拖拉机匀速行驶一定距离的时间,以计算其前进速度,使其稳定在0.43 m/s 左右,使机具的田间作业参数与仿真优化试验保持一致。田间试验的土壤清除率采用作业前和作业后土垄横截面面积的变化量来衡量(作业前,土垄横截面形状近似为等腰梯形,计算到其面积为137 500 mm2),计算公式如下:

式中C'为田间试验土壤清除率,%;S 为清土作业后的土垄横截面面积,mm2.

试验采用多点测量法,在每一次土垄清除试验完成后,随机选择10 个测量点,包括圆管铁柱之间和圆管铁柱附近的位置,通过卷尺和钢尺分别测量出这10 个测量点位置处的土垄横截面尺寸,并计算其面积大小,共重复3 次清土试验,得到30 组数据,计算其平均值。试验得到清土机单边清土作业时的土壤清除率C'为59.73%,与仿真优化试验结果的相对误差为8.50%,产生误差的原因除了与土壤条件差异、土壤中的杂物、地面平整度等有关,还受到拖拉机行驶稳定性的影响。清土作业效果如图9 所示,从图中剩余土垄的边缘可明显观察到清土部件的避障运动轨迹,同时可看出水泥柱侧边和水泥柱行间的土壤被有效清除,此外,清土部件清除的土壤都被挡土板挡在了行间。总体上,机具在田间以仿真优化的工作参数组合进行稳定作业能够较好地完成葡萄藤防寒土的清除。

图9 田间试验清土作业效果 Fig.9 Soil cleaning operation effects of field test

5 结论与讨论

1)设计了一种主要由机架、避障摆动机构、避障信号采集机构、控制器、清土部件、挡土板、传动部件和限深轮等组成的自动避障式葡萄藤防寒土清土机,该机器中的清土部件采用柔性刷子和橡胶组合结构,通过触杆感知自动避开水泥柱,可将水泥柱侧边和水泥柱行间的土壤全部清除干净,确定了避障信号采集机构、避障摆动机构和清土部件等关键部件的结构及参数,其中避障油缸行程为200 mm、缸径为40 mm,清土部件的回转直径为550 mm。

2)基于多体动力学软件RecurDyn 和离散元软件EDEM 耦合仿真,以机具前进速度、避障油缸速度、清土部件转速和触杆转动角度阈值为试验因素,以土壤清除率为评价指标,设计了四因素二次回归正交旋转中心组合模拟试验,利用Design Expert 8.0.6 软件对仿真试验数据进行回归模型显著性分析,机具前进速度、避障油缸速度、清土部件转速和触杆转动角度阈值均对仿真试验结果影响显著,以土壤清除率最大化为优化目标值,采用响应面法获得了机具的最优工作参数组合:机具前进速度0.43 m/s、避障油缸速度60 mm/s、清土部件转速550 r/min、触杆转动角度阈值10 °,在优化后的作业参数组合下再次进行仿真试验,得到土壤清除率理论值为54.65%。

3)加工物理样机并进行田间试验,采用优化后的工作参数组合进行田间作业性能测试,清土作业完成后,依据作业前后土垄横截面面积的变化,通过多点测量,计算得出田间试验土壤清除率的平均值为59.73%,与仿真优化结果的相对误差为8.50%。

该文试验是在土垄中没有埋入葡萄藤的情况下进行的,主要分析了自动避障式葡萄藤防寒土清土机的避障效果和土壤清除率,而在实际葡萄园中的生产作业中,入冬前先将修剪后的葡萄藤下架压在地面,然后采用葡萄藤埋土机进行覆土,压的葡萄藤的土垄高度和宽度各异,有的位于水泥柱行间,有的则超出水泥柱截面范围,由于拖拉机的行走误差,在葡萄园内进行清土作业时,清土部件不可避免地会与埋在土中的葡萄藤接触,故清土部件需在保证清除土壤的同时不能损伤葡萄藤,此外,材料的耐磨性也必须可靠,下一步将深入分析清土部件材料与土壤和葡萄藤之间的相互接触作用。