一种悬臂液压爬升式模板在白鹤滩水电站进水塔混凝土施工中的设计与应用

2020-05-18姜万齐

姜万齐

中电建生态环境集团有限公司,中国·广东 深圳 518100

悬臂液压爬升模板被广泛应用于索塔、高墩、高层建筑工程和桥梁工程等,但在特大型水利水电工程属首次运用。与传统的悬臂大模板相比,液压爬升模板系具有操作简洁、施工速度快、结构面成形好、安全问题少等特点,可有效地减少人员配置及塔吊等起重设备的使用,从而降低施工成本,大大提高了施工效率。通过液压爬升模板在水电工程中的实际应用,总结得出相关技术参数和施工经验成果。

悬臂液压爬升模板;水电站进水塔;混凝土施工;设计与应用

1 引言

白鹤滩水电站塔体及拦污栅外围模板采用的是大型悬臂液压爬升模板,大型悬臂液压爬升模板具有结构面成形好、安全问题少、垂直方向自行爬升,大大降低了模板在仓面循环安拆中起吊设备的使用量。大型悬臂液压爬升模板利用门机进行吊装,每循环浇筑完成后利用自带的液压爬升系统自行爬升。

2 工程概况

2.1 总体概况

左岸进水口位于拱坝轴线上游230 ~490m 范围,进水口方位角N20°E。进水口采用岸塔式分层取水设计,8 个进水塔一字排开,单个塔体宽度33.2m,进水口底板高程736.00m,塔基高程731.00m,塔顶高程同大坝坝顶高程834.00m,塔体最大高度103.0m。各进水塔均为独立结构,之间设结构缝。

2.2 进水塔概况

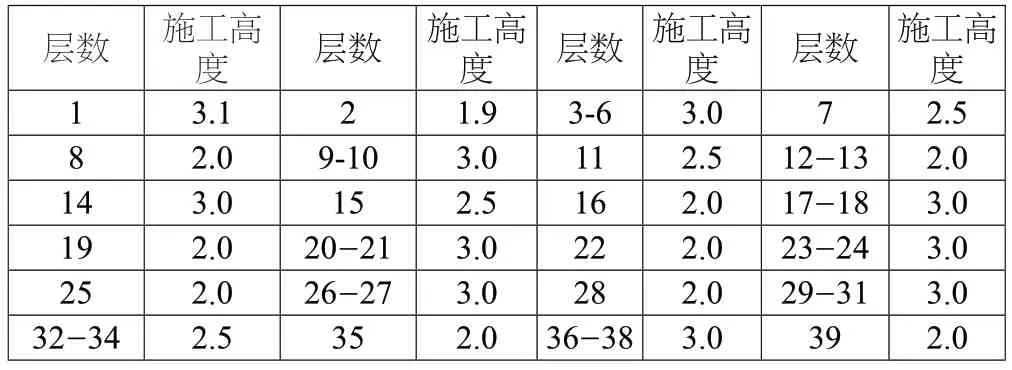

单个进水塔混凝土分为背坡混凝土(浇筑一区)、闸门井塔体混凝土(浇筑二区)、拦污栅混凝土(浇筑三区)以及两侧回填混凝土。背坡混凝土、两侧回填混凝土按每3m 一层、最后一层根据现场实际剩余高度施工,背坡混凝土共计分为10 层[5]。闸门井塔体、拦污栅混凝土分块以单个机组结构缝为界,共划分为8 个机组段,单个机组塔体与拦污栅以预留梁窝的方式分别进行浇筑,一共分39 层浇筑,分层高度采用3m、2.5m、2m 的形式,局部特殊部位采用短分层的方式浇筑[1-2]。拦污栅分层仅有3m、2.5m、2m 三种不同层高;进水塔除有3m、2.5m、2m 层高外,还有1m、1.2m、2.3m、2.7m 等层高。

1#机拦污栅及8#机拦污栅边墩随闸门井塔体混凝土一起浇筑,分层分块详见图1、2所示。

图1 左岸进水塔分块示意图

图2 左岸进水塔分层分块示意图

表1 进水塔结构竖向分层施工高度对照表:(单位:m)

表2 拦污栅结构竖向分层施工高度对照表:(单位:m)

进水塔单机结构见下图:

图3 3-8 层进水塔结构平面图

图4 9-24 层进水塔结构平面图

图5 25-28 层进水塔结构平面图

图6 进水塔与拦污栅分块分层浇筑效果图

2.3 爬模平台设置及设计荷载要求

爬模平台设计需充分考虑施工需要,满足施工工序要求,平台设计荷载如下:爬模上平台3KN/m2,爬升施工考虑7级风风荷载,非爬升状态考虑9 级风风荷载,停工状态考虑12 级风风荷载。

2.4 其它相关设计要求

根据施工组织设计要求,进水塔塔体结构先行,拦污栅结构滞后与塔体施工;必须保证爬模架体整体爬升的同步性以免造成架体扭转、破坏;模板在遇到结构变化时候拆改量尽量减少;墙体模板后移距离不小于500mm,满足爬模爬升的条件。

3 液压爬模设计方案

3.1 液压爬模平面设计

本工程2#、4#、6#、8#进水塔单机共布置36 个液压爬模机位及72 个悬臂模板支架;1#、3#、5#、7#进水塔单机共布置6 个液压爬模机位以及12 个悬臂模板支架。单个液压爬模机位的设计顶升力为10 吨(含自重),每个机位设置一套液压油缸,每两个机位一组使用一个动力单元系统;迎水面处每榀爬模独立爬升,其余面单面整体爬升。整个爬模系统在作业面形成一个封闭、安全并可独立向上施工的操作空间。进水塔液压爬模及平台平面布置见下图。

图7 进水塔3-8 层爬模平面布置图

图8 进水塔第8 层以上爬模平面布置图

图9 拦污栅爬模平面布置图

图10 1#、3#、5#、7#拦污栅爬模平面布置图

3.2 液压爬模架体立面设计

平台设计如图11所示:

图11 单侧悬臂液压爬模立面总装图

根据现场混凝土施工要求,为满足现场施工时钢筋绑扎及混凝土浇筑所需平台高度需求,液压自爬模架体共设置3层操作平台;①平台为上平台,供施工时放置钢筋等材料使用;②平台为主平台,供模板后移等操作使用;③平台为液压操作平台,爬模爬升时进行液压系统操作使用兼做主要人员通道。根据JGJ195-2010 要求,爬模处于施工工况时,爬模上平台荷载为3KN/m2,模板操作平台施工荷载标准值为1.0kN/m2;液压操作平台和吊平台施工荷载标准值为1.0kN/m2,但不参与爬模荷载设计组合。爬模处于爬升工况时,上平台不允许堆载,主平台施工荷载标准值为1.0kN/m2,液压操作平台施工荷载标准值为1.0kN/m2。按照JGJ195-2010 要求,爬模处于施工工况和爬升工况时,按7 级风力进行安全计算;爬模处于停工工况时,按9 级风力进行安全计算[6]。

架体设计总高度为9.45 米。架体立面详见图11。

EL.751m 处进水口处结构发生变化时,需对液压爬模重新进行吊装换位,并在原来的4 榀基础上增加1 榀V 型架体共5 榀;即在浇筑第10 层时爬模变为5 榀。吊装变换爬模前需将钢管架拆至低于11m。爬模变化示意见下图。

图12 进水口处爬模变换前正视图

图13 进水口处爬模变换后正视图

进水塔第9 层浇筑完毕变换架体后,由于进水口处为弧形,导致爬模下部附墙撑无法与结构充分接触,故需临时在附墙撑上焊接楔形垫块以确保附墙撑与结构充分接触[4]。

图14 附墙撑与进水口弧形结构面接触处处理措施

为避免架体爬升时与结构冲突,爬模平台板与混凝土墙面间留有250mm 的间隙;同时为防止高空坠物,在架体与混凝土墙面之间的空隙处设置翻板,当架体提升时将翻板翻开,架体提升到位后,应立即将翻板铺好。为全面做好安全防护工作,我们在导轨与平台跳板之间的缝隙处同样设置盖板[8]。做法参见下图:

图15 架体与结构间缝隙翻板

为保证高空作业时施工人员的安全,架体外防护设计采用铁丝网,铁丝网挡风系数为0.2[7]。外围护铁丝网在保证外围护的抗冲击性、安全性、耐用性以及采光要求的同时,追求外立面形象美观、整洁。

爬模共设置3 层平台,各层平台板均采用为50mm 折弯花纹钢跳板,局部采用钢板填补;花纹钢跳板具有防火、防滑、耐腐蚀的作用。花纹钢跳板效果见下图:

图16 平台钢板效果图

各层平台之间均设上下人洞,层与层之间设置钢制梯;上平台与主平台之间设置斜梯[3],主平台与吊平台之间设置直梯;两种梯子材料规格一致且通用。洞口处设置有翻盖,盖上后可正常通行。

图17 平台间通道洞口处理

3.3 液压爬模面板设计

3.3.1 钢模板设计

进水塔外围爬模位置混凝土浇筑均采用钢模板。钢模板的重量约为100kg/m2,钢模板面板厚度为5mm,横肋为115⋆50⋆5mm 折弯钢板,间距不大于300mm,边肋为115⋆10带钢;钢模板设计高度为3.15m,下包100mm,上挑50mm;相邻钢模板之间均采用M8⋆30 螺栓连接,模板通过背楞扣件与爬模上悬臂支架后移主背楞连接,并随爬模爬升而提升至下一作业层。

根据设计需求,架体部位模板上设有4 层爬锥孔及4 层悬臂爬锥孔,分别对应1.2m、2.0m、2.5m 及3m 层高;悬臂爬锥孔孔径为26mm,液压爬模爬锥孔孔径为38mm;模板孔位在出厂前均已开设完毕,浇筑混凝土前需对暂时不用的孔位用钢片进行封堵。出厂前已对每块模板编号,模板到场后根据设计图纸拼装模板,模板编号应方便现场模板查找和拼装。封堵效果见下图:

图18 模板立面示意图

3.3.2 模板平面设计

模板从第3 层混凝土浇筑开始使用,并配置有EL.758 以上连接墙变为纵撑处模板。进水塔单机模板平面布置见下图:

图19 进水塔3-8 层模板平面布置图

图20 进水塔9-24 层模板平面布置图

图21 进水塔25-28 层模板平面布置图

图22 拦污栅3-39 层模板平面布置图

图23 1#、3#、5#、7#拦污栅3-39 层模板平面布置图

3.3.3 模板节点设计

模板的阳角部位采用增加连接角钢并使用螺栓与大模板连接的方式。详见下图:

图24 阳角连接示意图

3.4 预埋件设计

钢模板采用背楞扣件与后移装置连接,模板可利用后移装置进行合模拆模,亦可利用后移装置上的调节座对垂直方向高度进行微调。预埋件通过受力螺栓固定在钢模板上,退模前将安装螺栓拆除。预埋件节点见下图。

图25 预埋件及模板连接示意图

蛇形埋件杆直径为32mm,单根长度为800mm,螺纹规格为M30,材料为二级钢。埋件在使用前应在现场进行抗拔试验,抗拔力达280KN 以上即可满足受力需求。

安装预埋件时使用安装螺栓,退模安装挂座时换为受力螺栓,受力螺栓规格为M36⋆90,螺栓等级为10.9 级。

为便于爬锥拆卸,安装前应先涂抹黄油再用胶带包裹。

钢模板上开设有4 层爬锥孔,分别对应不同浇筑层高,不同层高埋件安装位置见下图:

图26 进水塔1m 层高处浇筑流程图

图27 不同层高埋件高度布置图

由于进水塔迎水面第3层浇筑时,第2层底板已浇筑完毕,模板需落在底板上,此处埋件无法正常设置,故此处需埋设地脚螺栓,地脚螺栓需在浇筑第2 层底板前设置,地脚螺栓可与第2 层钢筋焊接,布置间距为1100mm/1200mm/1300mm,地脚螺栓露出地面处与迎水面墙体间距为280mm。

4 施工工艺流程及技术要求

4.1 爬模安装工艺流程及技术要求

4.1.1 安装工艺流程

本工程从第2 层混凝土浇筑完毕后开始安装架体,安装具体流程如下。

(1)进水塔及拦污栅侧面爬模安装

预埋M36/M30 爬锥,现场使用木模板浇筑第2 层混凝土→安装埋件转换座,现场搭设支撑架,支撑架需满足单个支架后坐力153KN 的承载需求,整体吊装已组拼好的悬臂模板→安装悬臂埋件及爬模埋件,合模浇筑第3 层混凝土→混凝土达到强度,吊走悬臂模板架体,安装埋件挂座,拆除埋件转换座及支撑架→吊装已组拼好的爬模下架体→将吊走的悬臂模板底部首浇底梁拆除,剩余部分与已在地面上组装好的主平台连接→吊装悬臂模板,并与爬模连接成整体,安装悬臂模板下三角架斜撑及立杆→悬臂模板安装到位,安装主平台维护以及悬臂模板、爬模埋件,安装外连杆及螺母,合模浇筑第4 层混凝土→第4 层混凝土浇筑完毕,退模,安装埋件挂座以及液压系统,吊装导轨→导轨安装到位,单悬臂液压爬模整体安装完毕,进行液压调试并爬升至下一层;安装翻板、侧维护、梯子等。

进水塔及拦污栅侧面爬模安装流程见下图:

图28 进水塔及拦污栅侧面爬模安装流程图

(2)进水塔迎水面爬模安装

进水塔迎水面爬模安装流程见下图:

图29 进水塔迎水面爬模安装流程图

浇筑第2 层混凝土时预埋地脚螺栓,地脚螺栓可焊在第2 层钢筋上,地脚螺栓露出混凝土面距离迎水面墙面为280mm →安装模板及悬臂模板上支架,在模板上安装悬臂埋件,浇筑第3 层混凝土→混凝土达到强度,吊走悬臂支架及模板,现场搭设支撑架,支撑架搭设需满足单榀支架后方153KN 的压力受力需求→将吊走的悬臂模板底部首浇底梁拆除,剩余部分与已在地面上组装好的主平台连接,并整体吊装至支撑架上,安装悬臂下三角架→安装主平台维护,安装悬臂及爬模埋件,合模浇筑第4 层混凝土→混凝土达到强度,退模,拆除悬臂下三角架立杆与斜杆连接销,整体吊走悬臂模板→安装埋件挂座,拆除支撑架,吊走已整体组拼好的爬模下架体→爬模安装到位,整体吊装之前吊走的悬臂模板架体;吊装到位后插上下三角架立杆与斜杆的连接销→合模浇筑第5 层混凝土,安装液压系统,翻板及侧防护、梯子等→退模,安装挂座,吊装导轨,爬模可进行爬升。

(3)拦污栅墩头爬模安装

预埋M36/M30 爬锥,现场使用木模板浇筑第2 层混凝土→安装埋件转换座,现场搭设支撑架,支撑架需满足单个支架后坐力153KN 的承载需求,整体吊装已组拼好的悬臂模板→安装悬臂埋件及爬模埋件,现场散支底部曲面处模板,合模浇筑第3 层混凝土→混凝土达到强度,吊走悬臂模板架体,安装埋件挂座,拆除埋件转换座及支撑架→吊装已组拼好的爬模下架体→将吊走的悬臂模板底部首浇底梁拆除,剩余部分与已在地面上组装好的主平台连接→吊装悬臂模板,并与爬模连接成整体,安装悬臂模板下三角架斜撑及立杆→悬臂模板安装到位,安装主平台维护以及悬臂模板、爬模埋件,安装外连杆及螺母,合模浇筑第4 层混凝土→第4 层混凝土浇筑完毕,退模,安装埋件挂座以及液压系统,吊装导轨→导轨安装到位,单悬臂液压爬模整体安装完毕,进行液压调试并爬升至下一层;安装翻板、侧维护、梯子等。

拦污栅墩头爬模安装流程见下图:

图30 拦污栅墩头爬模安装流程图

4.1.2 安装技术要求

(1)安装前的准备工作主要为:对预埋件的中心标高和模板底标高应进行抄平确认;标准层高悬臂模板预埋件距混凝土上表面400mm,爬模预埋件距离混凝土上表面1100mm。

(2)安装三角架时,必须使用钢管对架体单元进行连接,做好剪刀撑,使架体形成稳定结构。

(3)安装预埋件时,爬锥孔内抹黄油拧入埋件杆,保证混凝土不流进爬锥螺纹内,爬锥外面用胶带及黄油包裹以便于拆卸。

(4)确保预埋件位置的正确。预埋时须依据“预埋定位图”中平面预埋位置及立面预埋位置进行逐点放线预埋。预埋尺寸应满足下表要求:

项目 尺寸要求临近两层预埋孔垂直偏差 小于5mm同一层预埋孔水平偏差 小于10mm同一预埋层两孔水平偏差 小于5mm

4.2 爬模施工工艺流程及技术要求

4.2.1 施工工艺流程

混凝土浇筑完成→模板拆模后移→安装埋件挂座→提升导轨→拆除下部挂座→爬升架体→模板清理刷脱模剂→预埋件固定在模板上→合模→浇筑混凝土。爬升循环施工流程图 如下所示[9]。

图31 爬模循环流程图

4.2.2 施工技术要求

(1)合模前将模板清理干净,刷好脱模剂,装好埋件系统,测量模板预埋件的位置,是否与钢筋冲突,埋件、预埋件如和钢筋有冲突时,将钢筋适当移位处理后再进行合模[10-11]。

(2)用线坠或仪器校正调整模板垂直度。

(3)混凝土振捣时严禁振捣棒碰撞预埋件。

(4)上层混凝土强度达到10MPa 时,由项目部开据提升通知单,爬模技术指导与施工方安全员共同对架体系统(包括架体上的杂物,各连接部位的连接,及液压控制系统等)进行检查并填写提升前检查记录表,清理架体杂物,符合要求后方可提升。提升时现场在相应楼层准备临时电箱[12]。

(5)爬升架体或提升导轨时液压控制台应有专人操作,每榀架子设专人看管是否同步,发现不同步,可调节液压阀门进行控制。

(6)拆模时,先拔出插销,扳动后移装置将模板后移;后移到位后,再插上插销。

(7)维护、检修的内容:检查架体系统的连接部位和防护是否符合要求,否则及时整改,对电气控制系统要定期调试,及时更换易损件。

4.3 爬模拆除工艺流程及技术要求

4.3.1 拆除顺序

按照规定要求,爬模装置拆除前应明确平面和竖向拆除顺序,按照现场门吊起重力矩要求,将爬模按照一定顺序逐个单元拆除。

4.3.2 拆除流程

①浇筑完最后一层→②拆除悬臂下三角架斜杆与立杆连接销→③退模,整体吊走悬臂模板架体及模板→④拆除导轨、下部埋件挂座及液压系统→⑤拆除爬模架体及挂座→⑥塔吊吊至地面后解体。

4.3.3 拆除技术要求

(1)整体起吊悬臂支架时吊点必须设置在悬臂支架主背楞的吊钩上,严禁设置在模板上。

(2)进行拆除作业时需拉设警戒线,下方严禁站人。

(3)整体吊装至地面解体时需做好临时加固措施,确保架体摆放稳固。

(4)拆除的材料分类码放。

5 结语

悬臂液压爬升板模的使用贯穿于混凝土施工中的全部工序,即设计、安装、浇筑、提升、拆除等,它的使用对于电站进水塔混凝土来说确实带来了施工效益,同时也存在一定的风险。因此,在大型悬臂液压爬升模板的设计与应用中需要注意以下几点:

(1)设计荷载必须满足要求。(2)安装、使用、提升、拆除过程每一道工序必须要有风险分析及突发应急预案,如:安拆过程中突遇大风天气;爬升过程中液压油缸无法正常工作,安装时预埋件与模板空位无法对应等。