大型沉箱由气囊转胶囊台车出运工艺技术探讨

2020-05-18郭思军孙康星

郭思军 孙康星

中交一航局第二工程有限公司,中国·山东 青岛 266071

大型沉箱在原地坪上建造台座,由气囊纵横移移运至出运台座后端,经斜坡过渡段由气囊移运至胶囊台车上,期间采用装载机顶推钢斗掏沙、胶囊台车顶部铺垫木排,成功解决了大型沉箱底部掏沙、气囊转胶囊台车出运等施工难题,为后续施工奠定了坚实基础。

斜坡过渡段;顶推钢斗掏沙;铺垫木排;气囊转胶囊台车出运

1 引言

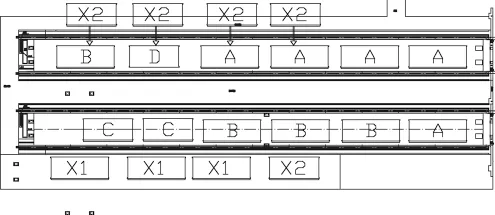

龙口港西港作业区#5、#6 泊位工程为顺岸重力式沉箱结构,共有沉箱20 个,其中原有沉箱5 个,接高沉箱7 个,新建沉箱8 个。沉箱施工、出运工期为2018.10.2-12.15,工期非常紧迫,须在出运线南侧原地坪上新建4 个大型沉箱,沉箱尺寸为32.11 m×15.95(16.95)m×20.8m,重量为4953.8t。施工前需铺垫底模支撑沉箱,沉箱完工后,底部需掏沙处理,再由气囊纵横移运至出运台座后端,经2.5%斜坡过渡段由气囊移运至胶囊台车上。因受胶囊台车顶升高度限制,气囊移至胶囊台车上后无法直接出运,需在沟盖板上铺垫一层木排,从而解决胶囊台车顶升受限问题。

图1 沉箱预制场平面布置图

2 课题研究内容

2.1 气囊转胶囊台车出运方案比选和确定

方案一:传统方案

沉箱底模采用间隔铺垫工字钢,为缩短施工周期,淘汰沉箱底部人工掏沙工艺,在工字钢顶部满铺方木,再铺垫硬质牛皮纸作沉箱隔离层。待沉箱强度达设计强度后,即可穿插气囊,气囊经纵横移运至胶囊台车盖板上,在沉箱周边支垫钢板及枕木,抽出气囊后,在沟盖板下布置16 台600t 千斤顶及底座,且每4 台千斤顶由1 台油泵控制顶升,直至沉箱脱离枕木后,立即撤离沉箱支垫的枕木,再缓慢回落千斤顶,直至沉箱及沟盖板回落至台座上,撤离油泵、千斤顶及底座,最后胶囊台车就位,开始顶升沉箱。

方案二:优化方案

沉箱底模采用间隔铺垫工字钢,工字钢间填充细砂,顶部铺垫一层旧木胶板及硬质牛皮纸作沉箱隔离层。待沉箱强度达设计强度后,采用装载机顶推钢斗掏沙处理,掏沙效率为1.5d/个,再穿插气囊,气囊经纵横移运至胶囊台车盖板上后(胶囊台车已经就好位),在沉箱周边支垫钢板及钢管支墩,抽出气囊。吊移沉箱后方2 块沟盖板,安装操控室顶升胶囊台车,直至沟盖板离地2cm 高,关闭水阀,且撤离操控室,采用装载机将胶囊台车牵引出沟盖板。经胶囊放水调平沟盖板后,在盖板上摆放木排。最后由卷扬机将胶囊台车连同木排一起牵引至沉箱底部,重新安放操控室,继续加水顶升沉箱,直至沉箱脱离钢管支墩后,迅速撤离支墩,再缓慢放水直至滑块支撑在支垫上,台车顶升沉箱前移[1]。综上所述,因传统方案一施工费用较高、千斤顶顶升沉箱施工风险较大,且大型千斤顶采购时间较长,无法满足施工要求。拟选定优化方案二,既能节约施工成本,又保证施工进度及安全。

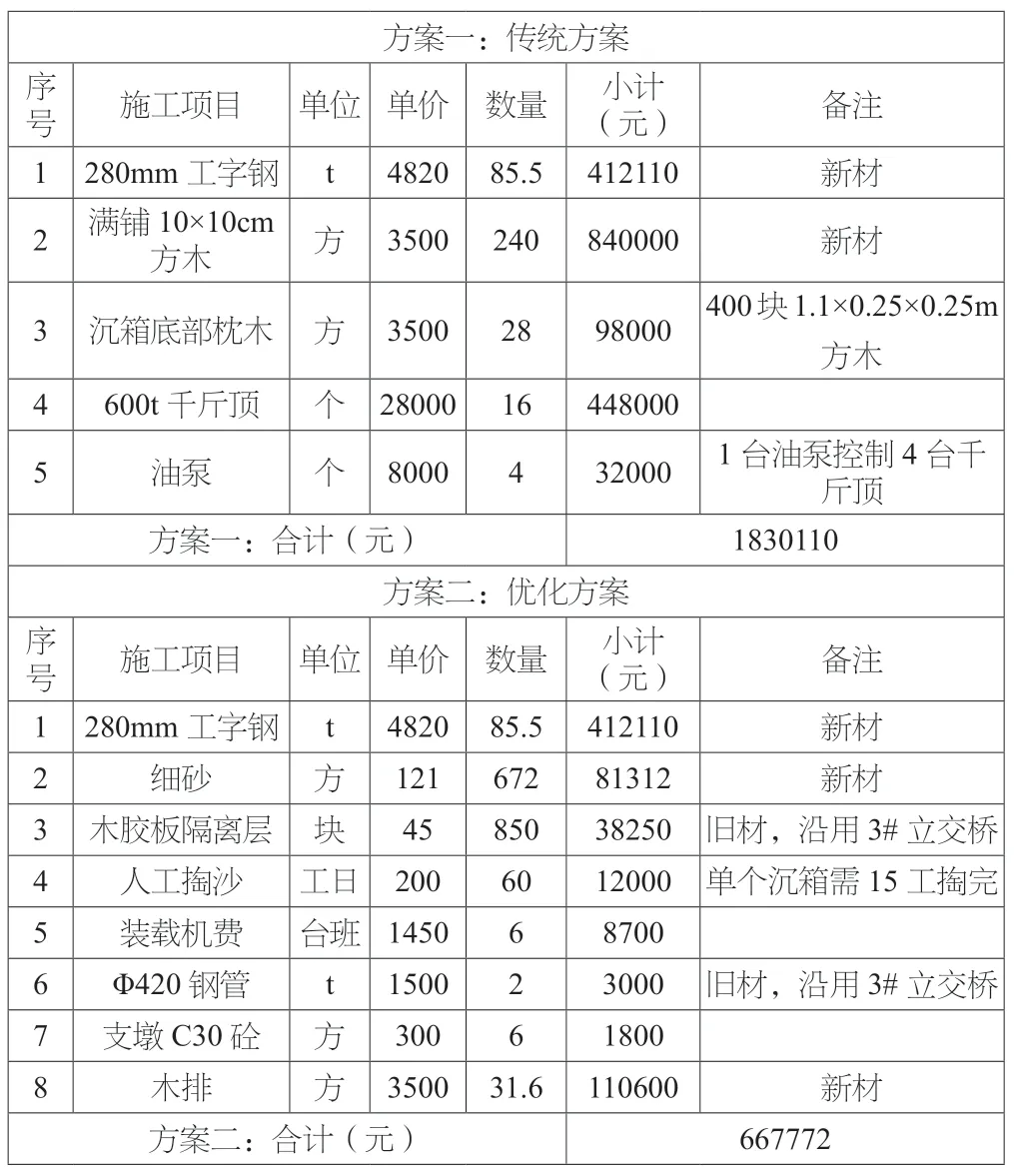

表1 方案一与方案二施工费用比选

2.2 气囊转胶囊台车出运工艺原理

沉箱由气囊经纵横移运至台车沟盖板上后,在沉箱周边支垫2cm 厚钢板、23.5cm 钢管支墩及1.5cm 木胶板,总高度为27cm。抽出气囊后,台车顶升沟盖板离地2cm 高,采用装载机将台车牵引出沟盖板,经放水调平沟盖板后,顶面摆放20cm 厚木排,木排与沉箱间预留4~5cm 缝隙。最后由卷扬机将台车及木排牵引至沉箱底部,台车继续加水顶升沉箱,直至沉箱脱离支墩1cm 后,立即撤离所有支墩,此时台车顶升总高度为10.5cm(含台车与沟盖板间2.5cm 空顶高度),再将台车放水直至滑块支撑在支垫上,台车顶升沉箱前移,同时半潜驳11 的台座支垫相应增高20cm 木排,且需加固处理。待沉箱上半潜驳11 就位后,台车继续加水顶升沉箱,直至滑块复位,方可放水撤离胶囊台车。

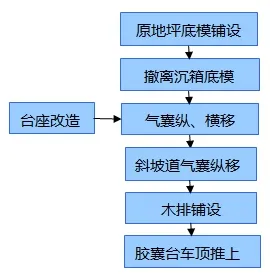

图2 气囊转胶囊台车出运工艺流程

2.3 气囊转胶囊台车操作要点及其受力验算

2.3.1 原地坪底模铺设

(1)底模铺设

沉箱底模采用280mm 工字钢横向铺设,铺设净间距为1.75m,工字钢间填充密实细砂,工字钢及细砂上铺垫一层15mm 木胶板及硬质牛皮纸作沉箱隔离层,沉箱底板周边摊铺一层宽48cm 防水丙纶作止浆处理。

图3 沉箱底模铺设图

(2)沉箱底模工字钢受力分析

最大沉箱重4953.8t,由17 根280mm 工字钢支撑,单根工字钢长19.35m,净间距为1.75m。

荷载计算:q=4953.8×10/(17×19.35)=150.6kN/m

抗剪计算:Q=qL=150.6×1=150.6kN

截面抗剪强度:

T=3Q/2bh=3×150600/(2×122×280)=6.6N/mm2<[T]=125,满足要求。

2.3.2 沉箱底模撤离

沉箱底部采用装载机顶推钢斗掏沙处理,顶推钢斗装置由装载机、钢桁架、钢斗三部分组成,三者间均设置阴阳卡槽,由Φ25 高强螺栓连接。为便于施工操作,直接在装载机斗内焊接两组由2cm 厚的15×15cm 钢板组成的卡槽,中间打设Φ27mm 孔,卡槽间距800mm,便于连接长6m 宽800mm 钢桁架。钢桁架主梁采用双8[槽钢焊接,中间采用8[槽钢作支撑及斜撑,共需3 组,总长18m。钢桁架前端连接钢斗,钢斗底板采用1cm 厚钢板,肋板采用2cm 厚钢板,后端采用双12[槽钢焊接而成,钢斗长1.3m 宽1.5m。掏沙时先采用1 组6m 长钢桁架使用装载机顶推掏沙,再依次采用2、3 组钢桁架顶推掏沙,施工进度为每个沉箱1.5 天。待细砂清除干净后,即可穿入气囊顶升沉箱,直至沉箱脱离工字钢后,再由装载机撤出工字钢,当沉箱向前滚动时,安排人收拾木胶板并摆放整齐。

图4 装载机顶推钢斗掏沙

2.3.3 沉箱纵横移出运方案

沉箱纵横移选用Ф1m 超高压气囊,壁厚为10mm,出厂检验承压能力为0.36MPa,许用压力为0.30MPa,正常使用压力为0.2-0.25MPa,安全阀限压值取0.35MPa,气囊正常工作高度H 为30cm,承载面宽:B=(πD-πH)/2=1.1m。

(1)沉箱纵移

气囊Φ1m,有效工作长度16.95m,工作压力:0.25MPa。气囊起重高度为0.3m 时,承载面宽1.1m。气囊每延米承载力250×1.1 =275KN,每条承载力275×16.95 =4661.25KN,气囊数量49538/4661.25 =10.6 条,为保持沉箱的稳定性,应随时保持有14 条气囊支撑的状态,加上接应气囊5 条,共需19 条气囊。气囊在未充气情况下,宽度为1.57m<1.75m,满足施工要求。

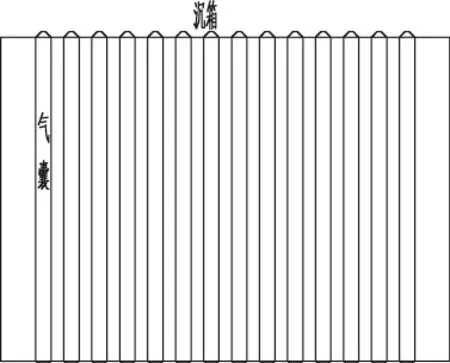

图5 气囊纵移布置

(2)沉箱横移

气囊Φ1m,有效工作长度32.11m,工作压力0.25Mpa。气囊起重高度为0.3m 时,承载面宽1.1m,每条气囊承载力275×32.11 =8830.25KN,气囊数量49538/8830.25 =5.6 条,为保持沉箱的稳定性,应随时保持有7 条气囊支撑的状态,加上接应气囊4 条,共需气囊11 条。

图6 气囊横移布置

(3)沉箱底部支墩选用及布设

沉箱底部支墩采用高235mm 的Φ420mm 钢管,管内上下焊接2 层Φ20 钢筋,并浇筑C30 砼。施工时先在沉箱周边铺垫宽1.1m 厚2cm 钢板,钢板上铺垫2 排钢管支墩,支墩顶部铺设一层15mm 厚木胶板,支墩布设完成后,即可放气抽出气囊,进行气囊纵横移换位。待气囊换位后,采用绳索直接将钢管砼支墩撤出,将其滚运至下道换位处,施工搬运较方便。

图7 钢管支墩制作

图8 钢管支墩浇筑砼

图9 钢管支墩支撑

原地坪地基为回填碎石碴层,普夯碾压后,经地基检测地基承载力特征值均为480KPa,地基上再浇筑20cm 厚C25砼面层。本工程沉箱共支垫108 块支墩,每块支墩受力为458.7KN。

σ=N/An=458.7×103/(3.14×0.21×0.21)=3.31<12.5 N/mm2,满足要求。

支墩底座压力荷载通过钢板传递到面层后,再经面层传递至回填土石方基面(混凝土垫层扩角取45 度),支墩地基承载力验算:

N/Ad≤Kfk

式中N—支墩传至钢板的轴心力设计值,取沉箱压力值49538kN

Ad—钢板基础的底面积,取115.43m2

fk—地基承载力标准值,按砼基础上回填碎石碴土分层碾压后地基承载力≥480KPa

K—调整系数,混凝土取1.0

49538/115.43=429.16KPa<480KPa,地基承载能力满足施工要求。

2.3.4 气囊转胶囊台车出运台座改造方案

根据气囊出运要求,斜坡过渡段坡度比宜2.5%,为便于出运,气囊转胶囊台车出运台座由转换平台段、斜坡过渡段、胶囊台车顶升段3 部分组成。其中转换平台段、斜坡过渡段处理前,先在台车沟内预埋Φ108 钢管,钢管内穿插胶囊台车牵引钢丝绳,钢管坡度根据钢丝绳实际坡度而定。每根钢管采用2 组10#工字钢进行加固处理,钢管间焊接密实,两端砌筑加气砖封堵后,再分层回填石碴。待石碴回填完成后,在布置支墩位置浇筑宽1.5m 高70cmC30 砼圈梁,圈梁砼强度达75%后,转换平台段、斜坡过渡段即可分层回填石碴,石碴经碾压完成后,再浇筑20cm 厚C30 砼面层。最后在斜坡过渡段与胶囊台车顶升段衔接部位凹槽处填充22cm 厚石粉,并浇水碾压密实后,方可进行气囊滚运。

图10 转换平台段

图11 斜坡过渡段

图12 胶囊台车顶升段

气囊滚运至沟盖板上时,气囊方向与沟盖板方向垂直,气囊正常工作起重高度为0.3m,承载面宽1.1m,沟盖板宽1.65m,则每块盖板承载力250×1.1×1.65 =453.8KN。

盖板两端搁置在管沟壁上,板按简支受力计算,均荷载q=453.8/2.8=162.07KN/m

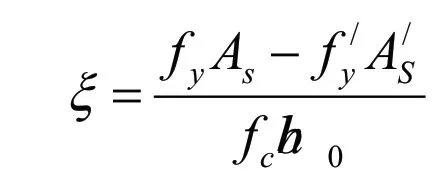

钢筋砼沟盖板相对受压区高度

式中:As--盖板钢筋的截面面积为3236mm2

A/s--盖板钢筋的截面面积为402mm2

fc--C40 砼19.5N/mm2

b--1650mm

h0--100-(15+10/2)=80mm

ξ=340×(3236-402)/(19.5×1650×80)=0.37<ξb=0.544

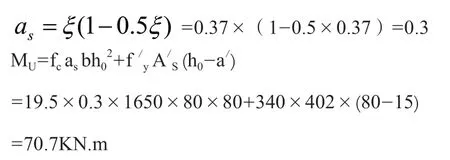

截面抵抗矩系数:

气囊滚运至沟盖板上时为短暂设计状况,ψ=0.95;结构安全级别为Ⅰ级,r0=1.1;结构系数rd=1.2

M=1.1×0.95×0.0456×qL2

=1.1×0.95×0.0456×162.07×1.65×1.65

=21.03KN.m

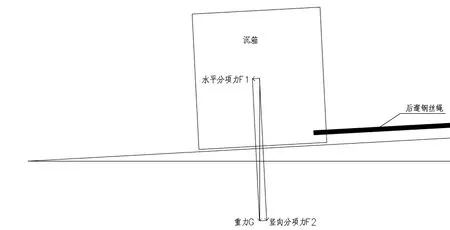

M=21.03KN.m 2.3.5 气囊纵横移牵引地牛及预埋件受力分析 牵引力公式F=fQ,其中f 为气囊与地面滚动摩擦力取0.04,Q 为沉箱重量 F=0.04×4953.8=198.15t。 本沉箱移运的横移和纵移均由4 部卷扬机完成,规格为25t,绳速11m/min,卷扬机通过10倍率滑轮组对沉箱进行牵引,每台卷扬机牵引力为250t,2台合力达500t,出运速度为1.22m/min。 地牛及其预埋件受力计算 (1)斜坡i=2.5%,a=1.43° f1=4953.8×sina=123.56t f2=4953.8×cosa=4952.26t f磨=f2×0.04=198.09t 如需要反拉F=123.56+198.09=321.65t 图13 斜坡上沉箱重力G 分解 (2)根据一般后溜力f1=123.56t,选用Φ65钢丝绳,6×37(a)直径为65mm(公称抗拉强度1670Mpa,纤维芯)钢丝绳最小破断拉力为2328.4KN,最小破断拉力总和为2328.4×1.226=2854.6KN。使用双根,安全系数K=268.4×2/123.56=4.6倍。 如沉箱需往回反拉,反拉力F=321.65<536.8t,满足要求。 (3)25t 卷扬机采用Φ40 钢丝绳作为牵引用,钢丝绳的破断力为0.33×40×40×(1670/1000)×1.226=108.1t,安全系数=108.1/25=4.3>4。 (4)地牛结构计算 地牛自重G=3.5×3.0×2.5×2.3=60.4t 斜坡最大后滞力P=321.65t 地锚受拉后的被动土压力T=P×cosa×0.5=160.77(f=0.5) G+T>P×sina×3(安全系数K ≥3) 地牛结构设计满足要求。 (5)地牛吊鼻受力计算 本工程每座地牛上预埋2 个Φ70 圆钢吊鼻。 当吊环埋入方向与吊索方向基本一致受力时,单个吊环钢筋截面面积可按下列式计算: A=3F/2nfy =3×321.65/(2×2×210×10^6) =114.88>38.46cm2 选用Φ70 圆钢做吊鼻满足施工要求。 2.3.6 气囊转胶囊台车铺垫木排方案 (1)铺垫木排施工流程 牵引台车、沟盖板至沉箱底座外→铺垫木排→牵引台车、沟盖板、木排至沉箱底部→台车顶升沉箱 图14 铺垫木排 (2)铺垫木排操作要点 ①待气囊滚运至台车顶升段且支垫完成后,进行胶囊台车注水,当台车顶升盖板脱离地面2cm 后,关闭注水阀,采用装载机将台车、沟盖板牵引出沉箱底座外。 ②依次打开台车水阀,放水调平沟盖板,调平后依次摆放20cm 厚木排,采用卷扬机将台车、沟盖板、木排缓慢牵引至沉箱底部。 ③台车继续注水顶升沉箱,当沉箱脱离枕木后,立即撤离所有枕木,然后缓慢放水直至沉箱回落由台车垫块支撑,此时沉箱离开台座地坪270mm(木排厚20cm+台车垫块支撑70mm),台车顶升沉箱前移至半潜驳11 坐底。 本工程沉箱底部采用装载机顶推钢斗掏沙,大大缩短施工工期,且掏沙完成后均满足陆上气囊出运要求。气囊经转换平台、斜坡过渡段、胶囊台车顶升段后,采用木排成功实现气囊转胶囊台车出运难题,且出运过程中,沉箱平稳,施工安全可靠。 图15 沉箱纵横移 图16 铺垫木排后沉箱顶升 (1)沉箱底模采用铺垫工字钢,中间填充密实细砂,顶部铺设旧木胶板,底部掏沙时采用装载机顶推钢斗掏沙等优化工艺,平均每个沉箱只需1.5 天,使用人工约15 工日,装载机1.5 台班,节约大量施工成本,同时大大缩短施工工期。 (2)沉箱底部支墩采用钢管砼支墩,节约大量木材成本,且钢管砼支墩可直接滚运,搬运方便。 (3)本工程沉箱纵横移通过转换平台段、斜坡过渡段、胶囊台车顶升段,合理利用原有地坪基础,并将原部分台座进行简单改造,成功将不同高度的出运台座由气囊转胶囊台车出运,节约大量台座建造费用,为后续预制场改扩建提供参考。 (4)本工程沉箱由气囊转胶囊台车出运,主要通过在沟盖板上铺垫20cm 厚木排及15mm 厚竹胶板,成功解决胶囊台车顶升高度不够,摒除了大型千斤顶顶升困难等施工难题,为后续沉箱陆上气囊出运提供借鉴。 传统方案采用间隔铺垫工字钢,顶部满铺方木,气囊转运至胶囊台车台座上后,采用600t 千斤顶顶升工艺,施工费用为183.01 万元;优化方案后采用间隔铺垫工字钢,中间填充密实细砂,顶部满铺木胶板,采用装载机顶推钢斗掏沙,气囊转运至胶囊台车台座上后,在胶囊台车上铺垫木排,施工费用为66.78 万元。两方案相比较,本工程采用的优化方案共节约116.23 万元。同时工艺优化后,施工进度满足业主工期要求。 本工程大型沉箱由气囊转胶囊台车采用装载机顶推钢斗掏沙、钢管砼墩支撑、斜坡过渡段、沟盖板上铺垫木排等优化工艺,成功解决了沉箱底部掏沙难、枕木搬运难、不同高度的出运台座由气囊转胶囊台车出运难等施工难题,同时大大缩短了施工工期,保证了施工进度,实现了大型沉箱由气囊转胶囊台车施工安全、环保、高效、低耗的目标。 实践证明大型沉箱由气囊转胶囊台车出运工艺是非常成功的,对类似工程具有较高的推广应用价值,亦为沉箱陆上出运施工提供了一种成功的创新方法,是对传统工艺施工技术的一项重大突破,这对提高沉箱出运水平具有重要意义,它的社会效益和经济效益是巨大的。

3 工艺实施效果

3.1 气囊转胶囊台车出运实施效果

3.2 实践中的经验、教训

4 效益评估

5 结语