某长输天然气管道内腐蚀研究与防治措施

2020-05-18钱文振

钱文振

山东省天然气管道有限责任公司,中国·山东 济南 250000

随着中国长输天然气管道的快速发展,管道本体安全已然成为一个重要的研究方向。论文根据某天然气管线内检测情况,开展对管道本体内腐蚀缺陷的研究,重点对管道运行状况、腐蚀部位、腐蚀环境等因素进行了分析,找出造成管道内腐蚀的主要原因,并根据管道腐蚀情况及腐蚀速率制定相应治理措施。

内检测;腐蚀;金属损失速率;含水量;B 型套筒

1 管道概况

某天然气管道于2006年底建成投产,输送介质为天然气,沿途设5 个分输站分,11 座阀室,线路总长212.6km。设计输送温度为常温,设计压力为3.9MPa。该段管道规格为Φ508×6.4 L320 螺旋缝埋弧焊钢管,采用外部3PE 防腐层加强制电流为主、牺牲阳极为辅的联合阴极保护系统。其中,牺牲阳极主要采用带状镁阳极(主要位置在长清至泰安段共33.2Km)。管线沿线建有光纤通信系统,光缆和天然气管道同沟敷设。

2008年至2010年,由于管道出现多次腐蚀穿孔情况,为进一步掌握管道腐蚀情况并查找原因,2017年实施了管道内检测作业。

2 管道内检测情况

根据该管线内检测完整性评价[1]结果,齐河至曲阜段共存在173968 处缺陷点,其中对于着重分析金属损失≥10%的共计31852 处,管道凹坑现象198 处,焊缝异常的共计175 处。其中,齐河至泰安段存在110419 处缺陷点,其中管道凹坑现象80 处,金属损失≥20%的共计284 处,焊缝异常的共计114 处。泰安至曲阜段存在63549 处缺陷点,其中管道凹坑现象118 处,金属损失≥20%的共计240 处,焊缝异常的共计61 处。

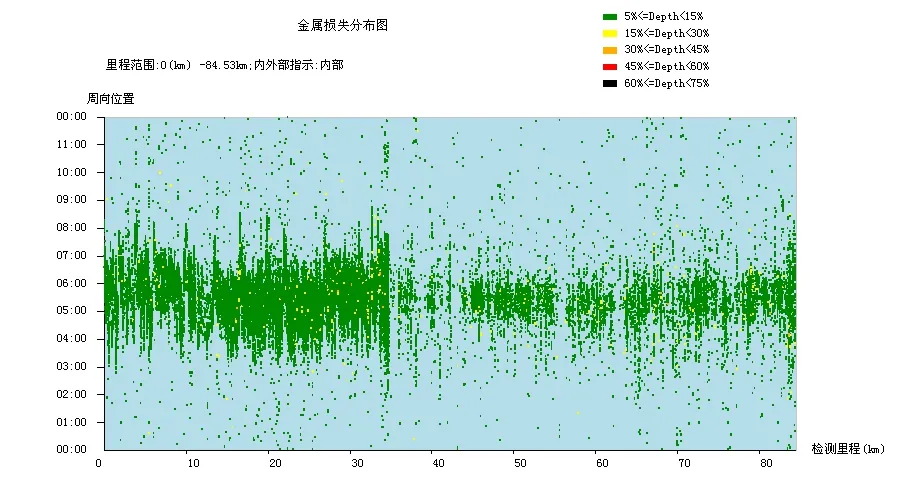

图1 为金属损失分布平面图,显示了齐河至曲阜段天然气管道上的金属损失点(内腐蚀点)沿管道周向的分布情况。

X 轴——表示检测里程;

Y 轴——表示金属损失点周向位置;

内部金属损失分布平面图共分5 个系列,表示如下:

Series 1:5%wt ≤深度<15%wt 的内部金属损失点,用表示;

Series 2:15%wt ≤深度<30%wt 的内部金属损失点,用表示;

Series 3:30%wt ≤深度<45%wt 的内部金属损失点,用表示;

Series 4:45%wt ≤深度<60%wt 的内部金属损失点,用表示;

Series 5:60%wt ≤深度<75%wt 的内部金属损失点,用表示。

图1 内部金属损失分布平面图

绝大多数内部金属损失聚集分布在管道4 点至8 点钟位置,在管道前35km 的管段上,数量相对较多。通过数据信号分析发现,内部金属损失分布形态主要聚集分布在一根或连续多根的管节上,且缺陷主要以管道底部6 点钟位置为轴心对称分布,并两端闭合。如此形态的缺陷分布特点,可能受地理环境等因素的影响,液体或其他杂质在管道局部发生沉积,导致在沉积液体和气体交界的边缘形成腐蚀,如果未能够进行有效清管,破坏腐蚀生长环境,腐蚀将不断生长。

3 内腐蚀因素分析

3.1 在役管道现状调查分析

3.1.1 管道无损检测情况

该管道无损检测采用超声波探伤和射线检验相结合的方式。对穿越公路、铁路、河流等管段、有套管处、定向钻处以及穿越地下管道、电缆、光缆的管道焊口,钢管与弯管连接的焊口以及试压后连头的碰口进行了100%射线探伤。

对一般地段管道的环焊缝进行了100%超声波探伤。在超声波探伤的基础上,再对每个焊工或流水作业焊工组每天完成的焊口按比例进行射线探伤复检,对二级地区管道环焊缝增加10%射线检查,对三级地区管道环焊缝增加15%射线检查。射线探伤拍片位置由现场指定,着重抽检易出现焊接质量问题的地方。

射线检验、超声波探伤检验达到《石油天然气钢质管道无损检测》SY/T 4109-2013 的要求。二级地区管道合格级别为III 级;三级地区管道合格级别为II 级;需100%射线探伤的管道焊缝合格级别为II 级。

3.1.2 管道清管情况

(1)该管道建设时期,清管分两个阶段,第一阶段是管道焊接完成的分段试压清管,第二阶段为专业公司站间清管试压。

(2)2006年7月10日从曲阜站发球,7月12日从泰安站取球。根据清管记录未见污水排出量记录,只说明了通过能力。

(3)2013年10月17日进行泰安至曲阜段的管道清管作业,该管段全长64.7km。根据清管记录清除物主要为污水、泥沙、碎石,共计4.3m³。2013年10月21日对齐河站-泰安站管道清管作业,该管段全长88.5km,清出污物(黑色粉末约3kg)。

3.1.3 天然气含水量分析及阴极保护调查情况

(1)运行时期天然气含水量

该管线从2006年10月投产以来,一直无供气任务,直到2008年1月正式投入运营。2012年1月到4月20日共排污10次,排污频次较多,且其中8次排污过程中排出较多的液态水。

2012年,对管道中天然气的含水量进行测试,测试结果为齐河至济宁管道内天然气水含量为上升趋势。

(2)目前管道来气含水分析

2017年经过对天然气进行组分检测,未检测出该管道内天然气中含有水分子和CO2。

(3)管道阴极保护系统运行情况调查

该管线阴极保护采用强制电流阴极保护为主,牺牲阳极阴极保护为辅的方案。沿线共设3 个阴极保护站,分别为长清阴保站、泰安阴保站和曲阜阴保站。截止目前,阴极保护系统运行状况良好。

3.2 管道腐蚀成因

根据2008 至2010年该管线五处管道维修情况,将测126+600#桩处(暂定为1 号管)和测121#桩(暂定为2 号管)、129#桩管道(暂定为3 号管)分别进行换管,并对更换管道进行失效分析,初步认定为管道内二氧化碳腐蚀和氧腐蚀造成。

3.2.1 宏观分析及壁厚测量

采用超声波测厚仪对管体剩余壁厚进行检测,测试结果如下:

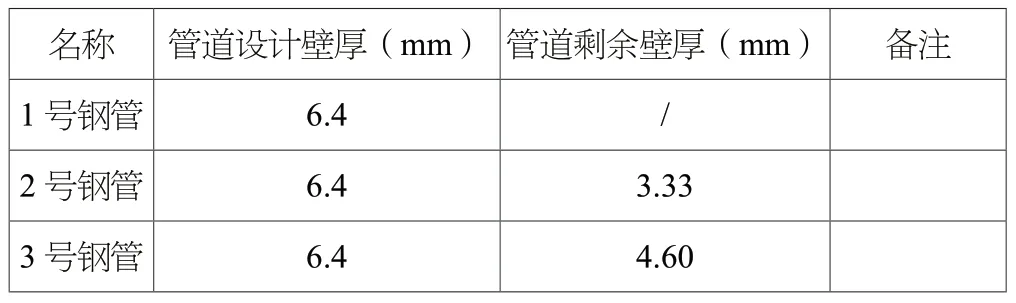

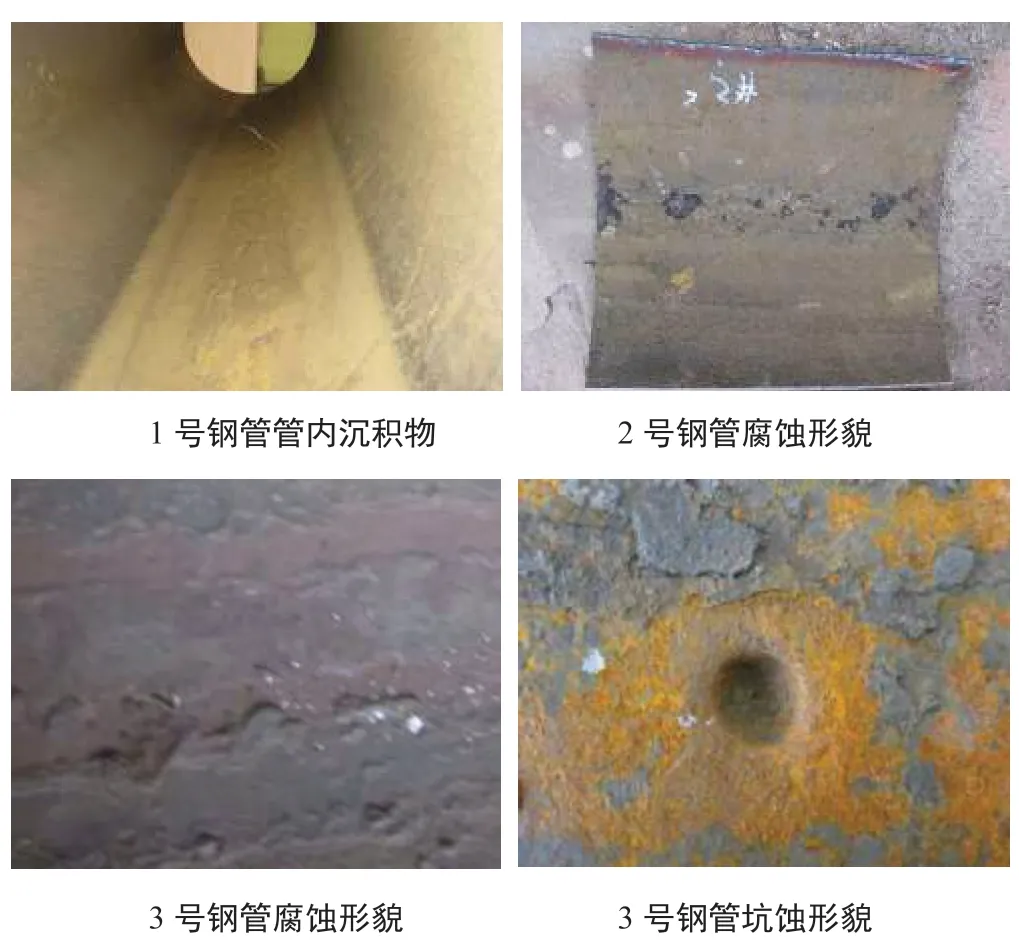

表1 壁厚测量结果

三段缺陷管道内壁底部均有大量的泥土沉积,泥土沉积在钢管底部呈带状分部,清除钢管底部的沉积泥土,可见明显的腐蚀现象,腐蚀产物呈红黑色。

图2 管道内腐蚀形貌

3.2.2 理化检验

对三段更换的管道进行了化学成分分析,对管体和焊缝处分别进行了拉伸性能实验、冲击性能试验,结果均能符合标准要求;进行防腐层测试发现阴极剥离和剥离强度性能均不符合标准要求;进行了超声波探伤,均符合标准要求。

(1)显微组织

在腐蚀孔附近以及腐蚀孔处切取金相试样,研磨、抛光、浸蚀后对试样进行金相检测,腐蚀孔附近的金相组织均为铁素体和珠光体,与管体组织相同,均未见异常组织。

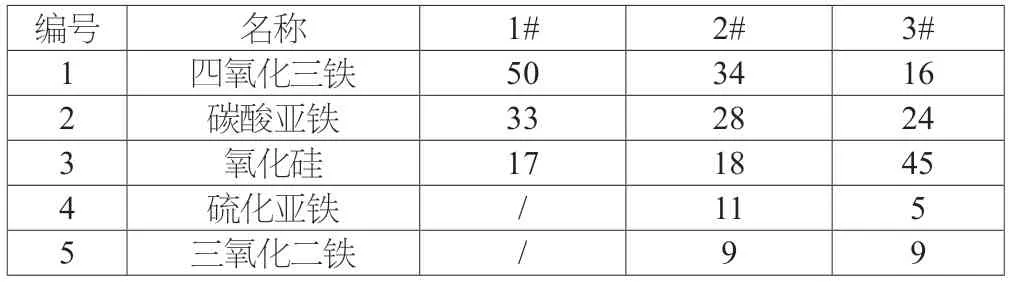

(2)腐蚀产物及CO2腐蚀

在钢管内壁的腐蚀坑附近刮取腐蚀产物进行XRD 分析,结果见下表所示。由分析结果可知,钢管内壁的腐蚀产物主要为FeCO3、铁的氧化物,同时包含少量的FeS 组成,表明管道内部发生明显的腐蚀现象。从表中可以明显看出,3 个样段都明显出现碳酸亚铁,是CO2腐蚀的主要特征。CO2干气本身不具有腐蚀性,但当其溶于水时,这就具有腐蚀性,通过水它可以在钢与钢接触的水之间产生电化学反应,CO2极易溶于水,溶于水后得到碳酸,释放出氢离子,氢离子是强去极化剂,极易夺取电子还原,促进阳极铁溶解而导致腐蚀。CO2腐蚀最典型的特征是呈现局部的点蚀,轮癣状腐蚀和台面状坑蚀。其中,台面状坑蚀过程是最严重的一种情况,这种腐蚀速度可达20mm/a。

表2 腐蚀产物XRD 分析结果

CO2腐蚀与分压有关,分压低于0.021MPa 时腐蚀不严重;在0.021MPa ~0.21MPa 之间可能出现腐蚀;高于0.21MPa时通常要出现腐蚀。该管道输送的天然气中CO2含量大都在1.2%左右,管道压力为3.0MPa,CO2分压计算为0.036,单纯从分压来分析,不可能出现这么严重的腐蚀,是多种原因叠加的结果。

在含有CO2的天然气中,腐蚀的主要原因目前并不清楚,腐蚀产物FeCO3及结垢物或不同的生成物膜在管道表面不同区域的覆盖度不同,不同覆盖度的区域之间形成了具有很强自催化特性的腐蚀电偶,CO2的局部腐蚀正是这种腐蚀电偶作用的结果。

3.2.3 细菌腐蚀

由于天然气中不含H2S,从腐蚀产物XRD 分析中有硫化亚铁可以推断存在细菌腐蚀的可能。细菌腐蚀是当金属在含有硫酸盐的土壤中腐蚀时,阴极反应的氢将硫酸盐还原为硫化物,硫酸盐还原菌(SRB)利用反应的能量进行繁殖从而加速金属腐蚀的现象。

硫酸盐还原菌广泛地分布在土壤、海泥、海水、河水、淤泥中。有报道,矿山开采过程中的地下水含SRB 有可能至地面上的河流沟渠中,在厌氧或低溶解氧的环境中,而在管道建设期间,很容易将SRB 至管道之中,当管道置换投产后,天然气进入管道,SRB 在厌氧环境中得以繁殖生长,特别是夏季高温季节,SRB 加速了管道的腐蚀。

3.2.4 垢下腐蚀

在天然气管道中,如存在有泥沙覆盖层,覆盖层内部与外部酸碱度不同,造成管道出现阳极反应,沉积物底部出现腐蚀,也就是通常所说的浓差电池腐蚀,更为严重的是,这种垢下腐蚀可能与SRB 腐蚀联合作用,无法通过清管等措施中止,因为一旦出现垢下腐蚀,腐蚀将深入管道金属内部,即使用钢丝刷将管道内壁污物清除,也不能将垢下腐蚀物清除,唯一的办法是将管道彻底干燥,方可中止管道腐蚀。

3.3 金属损失速率分析

齐河至曲阜段天然气管道于2006年10月投产运营,到本次内检测2017年3月19日止,时间间隔约为10.43年,半寿命时间间隔为5.22年。依据金属损失生长速率估算保守的原则,根据缺陷所处管段壁厚不同以及缺陷内外部位置不同,选择生长最快的金属损失速率进行寿命预测;金属损失生长速率采用半寿命法进行计算。

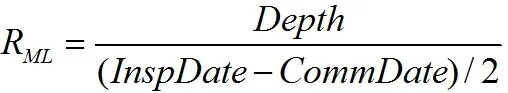

半寿命金属损失生长速率的计算方法如下:

其中,RML:金属损失的生长速率,mm/yr(毫米/年)。

Depth:金属损失深度,mm(毫米)。

InspDate:管道检测日期,yr(年)。

CommDate:管道投产日期,yr(年)。

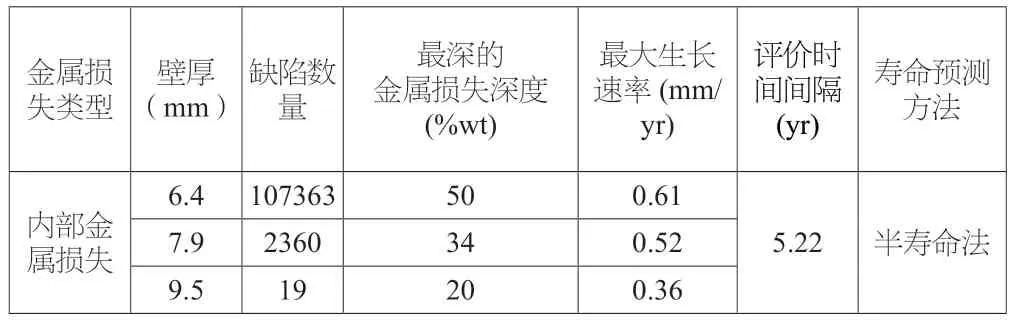

(1)齐河至泰安管段内部金属损失速率计算

本次检测发现并量化内部金属损失109742 处,其中位于壁厚6.4mm 管段上107363 处,位于7.9mm 管段上2360 处,位于9.5mm 管段上19 处;使用半寿命方法并选用不同壁厚管段最深内部金属损失的深度进行生长速率的计算。

通过计算,壁厚6.4mm 管段上最深的内部金属损失深度为50%wt,计算的生长速率为0.61mm/yr,壁厚7.9mm 管段上最深的内部金属损失深度为34%wt,计算的生长速率为0.52mm/yr,壁厚9.5mm 管段上最深的内部金属损失深度为20%wt,计算的生长速率为0.36mm/yr。金属损失的生长速率计算结果见下表。

齐河至泰安段金属损失生长速率计算结果

(2)泰安至曲阜管段内部金属损失速率计算

本次检测发现并量化内部金属损失62742 处(其中深度大于等于10%wt 内部金属损失11070 处),其中深度小于10%wt 的内部金属损失51672 处,约占内部金属损失总数的82.4%;深度大于等于10%wt 小于20%wt 的内部金属损失10835 处,约占内部金属损失总数的17.3%;深度大于等于20%wt 小于30%wt 的内部金属损失151 处,约占内部金属损失总数的0.2%;深度大于等于30%wt 以上的内部金属损失84处,约占内部金属损失总数的0.1%。由于不同深度量级的金属损失数量差距较大,为了避免评价结果过于保守,内部金属损失生长速率根据深度级别的不同分别进行计算。金属损失的生长速率计算结果见下表。

泰安至曲阜段金属损失生长速率计算结果

本次检测发现并量化内部金属损失109742 处,其中位于壁厚6.4mm 管段上107363 处,位于7.9mm 管段上2360 处,位于9.5mm 管段上19 处;使用半寿命方法并选用不同壁厚管段最深内部金属损失的深度进行生长速率的计算。

通过计算,壁厚6.4mm 管段上最深的内部金属损失深度为50%wt,计算的生长速率为0.61mm/yr,壁厚7.9mm 管段上最深的内部金属损失深度为34%wt,计算的生长速率为0.52mm/yr,壁厚9.5mm 管段上最深的内部金属损失深度为20%wt,计算的生长速率为0.36mm/yr。

前期管道腐蚀主要由于管道内天然气含水量较高,该管线早期运行阶段,由于长期低流速运行,输送气体洁净度不高,含有水、二氧化碳及其他各种杂质,管道中出现各种腐蚀因素的叠加导致大范围内腐蚀问题发生,甚至发生腐蚀穿孔。参考管道清出产物分析结果发现,管道清出产物主要为三氧化二铁,说明清出物是由于氧化反应造成的腐蚀产物。如果局部腐蚀为点蚀,且被腐蚀产物覆盖,会导致腐蚀生长速率增快,最终导致腐蚀穿孔。

目前,该管线运行环境已得到明显改善:一是由于气源调整,现输送天然气洁净度高,根据气体组分检测报告,天然气干燥不含水、无二氧化碳及氧气组分。二是管道内部清洁度提高,经过2013年和2017年两次管道清管作业,根据清除杂质判断,管道内已无积水,粉尘等杂质含量大大下降。近期经过对天然气进行组分检测,未检测出管道内天然气中含有水分子,且通过近期几次清管,也并未发现液态水。因此判定管道内部原腐蚀环境基本消除。

4 治理措施

鉴于管道内部原腐蚀环境基本消除,需尽快对检测出的缺陷点进行维修。金属管道本体缺陷常用的维修补强方法主要有换管、B 型套筒、环氧钢套筒等。对于单个分散缺陷点采用B 型套筒修复可永久修复且较为经济实用,对于密集型分布的缺陷点采用整体换管修复可彻底一次性解决多处缺陷且直接消除缺陷优于补强效果。高后果区段的连片腐蚀采取集中换管的方式修复。

管道缺陷处剩余强度可通过ASME B31G 公式[2]计算得到缺陷处的最大安全压力,当缺陷处的最大安全压力大于管道操作压力时,则该缺陷是可接受的,不需要立即维修;当缺陷处的最大安全压力小于管道允许的造作压力时,则该缺陷是不可接受的,需要立即维修[3]。通常将管道允许的最大操作压力与计算得到缺陷处的最大安全压力的的比值称为预估维修比ERF,即Estimated Repair Factor。ERF 值越大标识危险程度越高,可根据ERF 值判定缺陷严重程度,进而确定缺陷的维修次序。

金属损失点的预估维修比:

PS= Modified ASME B31G 评价方法计算得到的缺陷处的最大安全压力。

MAOP=管道最大允许操作压力。

通过计算得出管道ERF 值大于1 的缺陷点有66 处,连片腐蚀点集中的管段有5 段,根据管道缺陷处剩余强度评价,需要立即维修。对ERF 值小于1 的金属损失点制定计划按照轻重缓急进行维修。

4.1 换管修复技术

换管可修复管道任何类型的损伤、缺陷,修复较为彻底。缺点是需对管道停输放空,影响管道运营,但对于大面积分布的管道缺陷换管是唯一的修复方式。

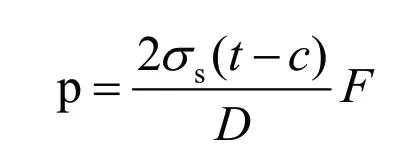

4.2 B 型套筒修复技术

B 型套筒修复技术是用两个半圆柱外壳覆盖在管体缺陷外,通过侧缝焊接连接在一起,并在套筒的两端采用角焊的方式固定在输送管道上。套筒可保持管道内压,也能承受因管道受到侧向载荷而产生的轴向应力,其结构如图3所示[4]。

图3 B 型套筒修复结构示意图

B 型套筒修复技术适用修复的缺陷类型较为广泛,可用于管道的腐蚀、裂纹、机械损伤、焊缝缺陷、管体凿槽、金属损失、碳弧烧伤、夹渣或分层、凹坑等多种缺陷类型的修复;可修复泄漏性缺陷,修复效果好,可靠性高,属于永久型修复。

B 型套筒修复的主要缺点是:带压施焊的压力受至一定限制,必要时需降低管道的运行压力;焊接动火存在一定的安全隐患;焊接质量对修复效果影响较大;修复成本较高。

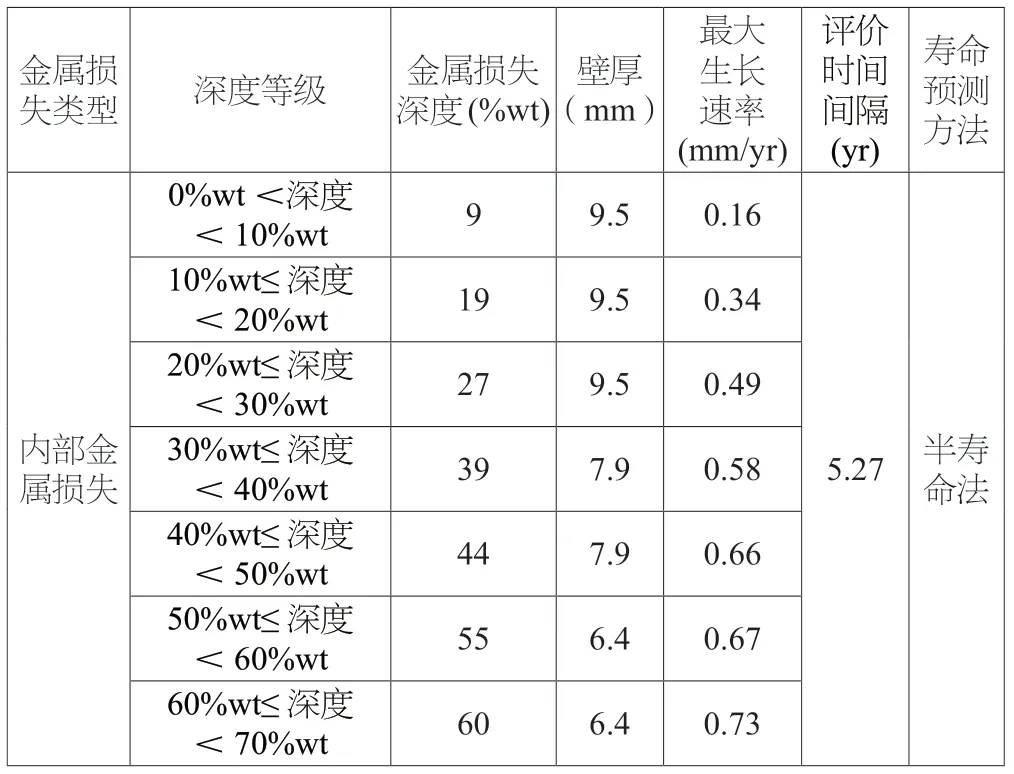

根据SY/T6150《钢制管道封堵技术规程》[5],管道带压施焊时的介质流速不得大于10m/s,管道允许的带压施焊最高压力为:

p——管道允许的带压施焊最高压力,MPa

σS——管材的最小屈服极限,MPa;(320MPa)

t——焊接处管道实际壁厚,mm;(6.4 mm)

c——修正系数,mm;(取2.4 mm)

F——安全系数,(天然气取0.5)

D——管道外径,mm;(508 mm)

计算出带压施焊的最高允许压力为2.51 MPa,施工前应根据焊接处实际壁厚按照以上公式计算出最高允许压力,并保证管道运行压力不高于计算值。

4.3 环氧钢套筒修复技术

环氧钢套筒修复技术是利用两个由钢板制成的半圆柱外壳覆盖在管体缺陷处,并与管道保持一定环隙,环隙两段用胶封闭,再在此封闭空间内灌注环氧填胶,构成复合套管,对管道缺陷进行补强修复[4]。

环氧套筒修复技术的技术特点是:作业简便、无需焊接、不存在热操作的各种风险;不在管道上直接操作,对管道正常运行基本没有影响;当管壁腐蚀穿孔后,钢套筒内的环氧填胶接触腐蚀介质,可使用腐蚀得到彻底抑制。

5 结论及建议

通过上述分析可以发现管道腐蚀点集中于管道4 至8点钟方位,主要是管道底部。经过多次清管,改管线内腐蚀因素已得到有效消除,同时已经完成66 处ERF 值大于1的缺陷点维修及5 处集中缺陷点换管维修。今后的运行中,通过加强内外腐蚀控制管理,可以有效防止管道发生腐蚀的风险。综合考虑管道内部金属损失对管道安全的影响,建议如下:一是该管道再次检测的时间间隔为3年,最长不超过5年。二是持续关注管道内腐蚀生长情况,尤其在下次实施管道内检测时,可依据两次检测数据信息的对比结果,进一步分析腐蚀生长情况,评价腐蚀控制措施的有效性。三是依据相关标准要求,对管道进行定期清管,清除管道中存在的杂质,破坏腐蚀的生长环境,提高管道输送效率,确保管道安全运行。四是在今后新建管道时,实行建管一体化管理模式,对焊接质量、试压水质、管道干燥等过程严格监督,确保施工质量。在采购管材时,可研究选择具有内涂层的管道。