钻探施工中钻杆动力钳的应用

2020-05-18汤彩侠

汤彩侠

河北省煤田地质局第四地质队,中国·河北 张家口 075100

为了提高钻探效率、缩短工期、减少钻工的劳动强度、节约人力、实现安全生产,我队为宣东页岩气项目施工钻机配备了钻杆动力钳用于拧卸钻具,从而提升了该钻机的整体装备水平和钻探效率。

钻杆动力钳;钻探效率;劳动强度;安全生产

1 引言

在地质钻探施工过程中,钻具在钻井中的上下提升是整个钻探过程的一项重要工艺,其中很重要的一个环节是拧卸钻具,提高拧卸钻具的速度可以提高钻进效率,提高拧卸钻具的质量可以保障井内钻具的安全钻进和提高钻具的使用寿命,没用钻杆动力钳以前使用的拧卸钻具的方式方法用的设备工具多、劳动强度大,发生机械事故和伤亡事故的几率大。所以,要不断提高设备的机械化程度,不断改进、提高拧卸钻具方式方法,从而保障生产安全和提高钻效。

2 钻具拧卸方法发展的几个阶段及出现的问题

在地质勘探的进程中,拧卸钻具经历了如下几个阶段:

(1)人工利用简单工具拧卸阶段。这个阶段人力劳动强度大,当扭矩小时,使用拧管钳拧卸钻具,当扭矩大时,使用大叉子和加力套管拧卸。所以当钻具较大时,人力拧卸难以达到钻具所需要的扭矩。

(2)利用转盘拨叉拧卸阶段。这种方法是在钻具接头上铣出上下两个插口,插入拨叉和垫叉,当拧卸扭矩较小时,利用用钻机变速箱直接驱动转盘带动拨叉拧卸钻具;当拧卸扭矩较大时,利用液压油缸推动转盘卸扣。但是随着钻井深度得增大(如3000 米),钻具规格越来越大(127mm),钻具重量越来越重(100t),钻具上的插口和垫叉已经不能承担钻具的重量,限制了拨叉拧卸方法的使用。

(3)利用旋绳、吊钳拧卸阶段。这种方法当扭矩小时,通过猫头拉动缠绕在钻具上的旋绳,从而带动钻具旋转;当较大扭矩时,使用猫头绳拉动吊钳,吊钳带动钻具旋转。

使用旋绳、吊钳拧卸钻具也存在不足:

(1)猫头绳容易拉断、缠绕伤人,存在安全隐患,吊钳脱落容易伤人。

(2)对于吊钳产生的扭矩不能精确判断,只能凭操作者的经验,难以保证钻具的连接质量。

(3)劳动强度大,需要人员多,作业速度慢,效率低。

(4)平台需要放置内钳、外钳、猫头绳、钳尾绳及固定桩等,场地混乱,不安全因素增大。

在拧卸钻具方式方法的各个阶段都有弊端和不足之处,针对上述情况,笔者在宣东页岩气项目上使用了ZQ203-100钻杆动力钳。

3 ZQ203-100 钻杆动力钳的特点

该型号钻杆动力钳是用于拧卸钻具的设备,机械化程度较高,为旋扣钳和扭矩钳的一体结构,钳头系开口型,能自由脱开钻杆,机动性强。具有安全、省力、扭矩可控、拧卸速度快等作用,适用于起下钻频繁、钻井周期长的钻井[1]。

具有如下特点:

(1)液压系统简化,只有液压马达用液压动力,其余用压缩空气;用气缸前后移送,不需要人推拉钳子。

(2)为了避免钻具在大扭矩作用下造成弯曲,并防止它在卡瓦中打滑,采用上下钳合体方式;上下钳夹紧分别用刹带和夹紧缸,结构简单。

(3)本钳钳头浮动轻便灵活,使吊装大为简化(井架上装一滑轮,钢丝绳一端吊动力钳,另一端用手拉葫芦调节钳体高低),在大扭矩(50KN.m)时,用门框限制钳头变形。

(4)为了保证新旧接头均能可靠卡紧,采用了自动对中夹紧机构,复位对缺口很方便,可迅速可靠的由上扣转换到卸扣。

(5)扭矩和速度能控制,上扣或卸扣方向都可产生最大扭矩和速度。

4 ZQ203-100钻杆动力钳主要技术指标(参数)

液压系统最大压力:16.6MPa

气控系统工作压力:0.5-1.0MPa

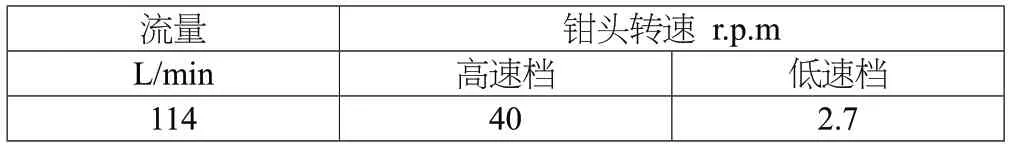

(1)额定流量下,钳头转速(见表1)

表1 钳头转速参数表

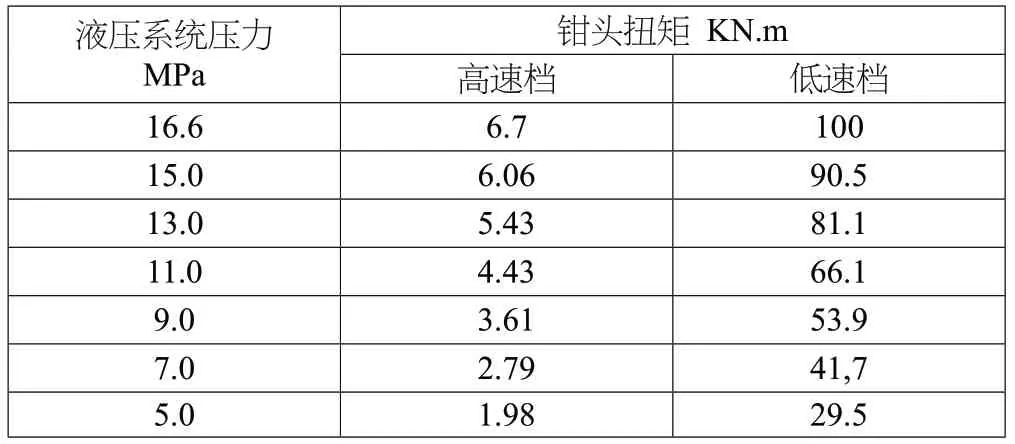

(2)在不同压力下,钳头扭矩(表2)

表2 钳头扭矩参数表

4.1 适用管径

(1)钳头颚板适用管径范围为:¢127-¢203mm。【其中有5 种规格尺寸:¢203(8″钻铤本体203mm)、¢178(7″钻铤本体178mm),、¢ 162(5″钻杆接头162mm和61/4″钻铤本体159mm)、¢ 146(41/2″钻杆接头146mm)、¢127(31/2″钻杆接头127mm)。

(2)每种接头允许磨损量为20mm,允许偏磨5mm。

(3)公母接头总长不低于420mm。

4.2 移送气缸

最大行程:1500mm

前进推力:2360N(P 气=0.6MPa)

后退拉力:1710N(P 气=0.6MPa)

5 ZQ203-100 钻杆动力钳的使用效果

从使用钻杆动力钳以来,取得了明显的效果、主要表现在以下几个方面:

(1)减少了安全隐患,为安全生产提供了保障。由于减少了钻具拧卸设备、工具的使用,井口易发安全事故的因素减少,避免了伤人事故的发生。

(2)钻杆动力钳配置压力表,可以精确控制扭矩。动力钳高速档和低速档产生的即时扭矩清晰准确,根据配套钻具的力学性能参数,使扭矩既能满足钻具螺纹连接强度,又不损坏钻具螺纹。

(3)节省了劳动力,减少了井口操作人员。使用吊钳拧卸钻具时,最少需要三个人同时操作;使用钻杆动力钳,只需要一人就能完成拧卸钻具作业。

(4)机械化程度高,提高了拧卸钻具速度。使用旋绳、吊钳拧卸钻具时,操作环节较多,耗时较长;使用动力钳拧卸钻具,只需简单几步操作,即可完成拧卸钻具作业,降低了操作时间。

(5)操作简单,降低了职工劳动强度。原来的旋绳、吊钳和猫头操作劳动强度高,人容易疲劳;而动力钳的使用,操作员只需搬动几个气阀或液压阀手柄,即可完成全部作业。几乎所有的工作都是由气缸、液压马达等完成的。

(6)减少了使用工具,使钻台更整洁。使用旋绳、吊钳拧卸钻具时,钻台需要放置旋绳、猫头绳、内钳、外钳、钳尾绳和钳尾固定桩等,不仅造成钻台脏乱差,而且容易造成人员伤害。使用动力钳后,钻台只需安装一个固定桩和一台动力钳,就能完成全部作业。不仅钻台容易打扫和维护,而且,人员行走和操作都很安全方便。

6 ZQ203-100 钻杆动力钳使用过程中出现的问题和解决思路

在使用的过程中,也发现了一些问题及需要改进的地方:

设置颚板和定位堵头的配套连锁机构。由于该型号动力钳的颚板(钳牙)和定位堵头是根据钻具的不同规格配套使用的,在使用过程中,只有颚板和定位堵头是同一规格的才能使钻具接头位于钳头中心,转动钳头时不会损坏接头。如果颚板与定位堵头不是同一规格(比如5″颚板配31/2″堵头),就会造成钻具接头偏心,转动钳头时就会损坏接头螺纹,只有同一规格的才能使用,可以更有效的保护接头。

ZQ203-100 钻杆动力钳在拧卸套管时要注意保护好套管螺纹。由于套管的扣较细,需要人工导向带扣,再用钻杆动力钳把套管扶正拧卸,套管螺纹的额定拧紧扭矩较小(比如钢级N80,规格为139.7*7.72mm 的套管,普通长圆扣推荐拧紧扭矩为6300N.m;钢级为G105 的73mm 钻杆接头,推荐拧紧扭矩为8940N.m),一定要控制好扭矩,不要损坏套管螺纹。

减少动力站不必要的工作时间,增设动力站程序控制阀。由于拧卸钻具只是上下钻操作过程的一个环节,占用很少一部分时间,在上下钻、摘换吊卡的时候不需要动力站工作,如果能在推拉气缸的换向阀上设置联动机构,使动力钳拧卸钻具时动力站工作,离开钻具时动力站停止工作,那么既能减少动力消耗,又能延长设备寿命。

通过钻杆动力钳在钻井施工中的实际应用,提高了钻探效率,节省了劳动力,保证了生产安全,充分发挥了设备机械化的优势,为今后为各施工钻机配备该设备提供了技术参考和数据支持,随着科技的迅速发展,逐步用技术含量高的现代化设备代替原始的操作方式和旧的设备已是大势所趋,也从整体上提高了企业的设备装备水平和核心竞争力。