注塑工艺对GFPP/可膨胀微球发泡制件收缩率的影响

2020-05-18章超葛从晓何志兰

章超,葛从晓,何志兰

[快思瑞科技(上海)有限公司,上海 201315]

玻璃纤维增强聚丙烯(GFPP)具有比强度大、绝缘性好、耐热性好、生产成本低等优点。随着汽车轻量化方面烯烃化、低密度等相关研究的开展,GFPP 得到广泛应用以取代金属和尼龙等工程塑料[1–3]。GFPP 由于其基体聚丙烯为一种半结晶性聚合物,在加工和使用过程中总是面临产品尺寸收缩变形的问题,在一些高精度和外观要求较高的使用场合受到了限制[4]。改善结晶型聚合物的收缩率问题除了与加工过程的工艺和模具有关,还与聚合物本身的微观结构、分子链的排列有关[5–6]。微发泡注塑是一种很好的降低收缩率的方式,泡孔的存在可以降低材料的结晶度,抵消材料内部的残余应力,从而降低制品的收缩和尺寸偏差[7–8]。比较典型的是超临界流体发泡,但超临界流体发泡对设备、工艺以及材料都有较高要求,一定程度上限制了其大规模的推广应用。可膨胀微球是一种由气密热塑性外壳和密封在内的发泡剂组成的具有核壳结构的微球体。微球受热后,体积膨胀,密度可从1 100 kg/m3下降到20~30 kg/m3,可膨胀微球为核壳结构、膨胀过程自身性能不会改变[9–11]。通过添加可膨胀微球在聚合物材料中形成独立的封闭球体,改善聚合物内部空间结构,在降低塑件收缩率方面具有更易操作和低成本的优势。

虽然GFPP 中玻璃纤维的加入会降低聚丙烯材料的收缩率,但是由于玻璃纤维的取向导致的各向异性,以及相比玻璃纤维,树脂有更灵活的链结构和更低的刚度,相同条件下其垂直于流动方向的弹性形变更大[12–14]。因此,笔者通过向GFPP 中添加可膨胀微球,考察注塑工艺对GFPP 密度的影响,并研究制件垂直流动方向上收缩率的变化,为制备低成本低收缩率的轻量化GFPP 提供参考。

1 实验部分

1.1 主要原料

GFPP :GFPP–20 HSNC001,密度 1.04 g/cm3,金发科技股份有限公司;

可膨胀微球:DU260–1S–3L,粒径 8~15 μm,固含量>97%,起始发泡温度205℃,最高发泡温度254℃,快思瑞科技(上海)有限公司;

白油:工业级,纯度99.9%,中国石化茂名分公司。

1.2 主要仪器和设备

小型注塑机:TY–7003 型,江苏天源试验设备有限公司;

真密度仪:AccuPyc II 1340 型,麦克默瑞提克(上海)仪器有限公司;

数 显 千 分 尺:MDC–25MX 型,日 本 三 丰Mitutoyo 公司。

1.3 试样制备

首先按照GFPP 料厂家推荐的注塑工艺条件注塑GFPP 纯料,制备哑铃形试样,作为不添加微球DU260 的空白对比试样。然后将GFPP 和白油按质量比100∶1 放入搅拌机预混合10 min,再称取一定质量比例的微球DU260 干粉加入到混料中,通过搅拌机进行混合10 min,使微球DU260 干粉均匀分散在GFPP 粒料表面。

将配好的GFPP/DU260 混料加入至小型注塑机喂料口,分别考察塑化温度(指注塑机螺杆一段、二段注塑温度)、微球添加量(相对于100 份GFPP)、注塑压力(指注塑机柱塞或螺杆顶部对塑料熔体施加的压力)、注塑背压、螺杆转速以及保压时间等工艺参数对材料密度和收缩率的影响。

1.4 测试与表征

(1)密度测试。

使用真密度仪进行密度测量,同一条件的试样准备5 根,测试取平均值。

(2)收缩率测试。

参考ASTM D 955–2008,测量试样注射成型后48 h 的收缩率。按照熔体流动方向,在哑铃状试样中心线上依次均匀地取5 个点,如图1 所示,标记为1,2,3,4,5,用数显千分尺测量各个点垂直于流动方向的厚度,分别记为Wi,按照式(1)计算其厚度方向的收缩率Si[式(1)中W模为5 mm],计算5 个点的平均值,作为该试样的平均收缩率,记为S-。

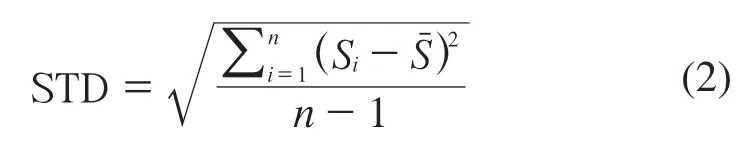

采用收缩率标准差STD 表征各试样的收缩率均匀度,STD 值越小则试样的收缩均匀度越好,STD 由式(2)计算。式(2)中,n表示测量点数目,其值为5。

图1 收缩率测试取样点

同一工艺条件的试样准备5 根,测量并计算每根试样的平均收缩率并将同一实验条件下的5根试样的平均收缩率取平均值,即为该条件下试样的收缩率。

2 结果与讨论

2.1 塑化温度的影响

考察不同塑化温度对GFPP/DU260 材料密度和收缩率的影响,结果如图2 所示。GFPP 的推荐加工温度在210℃左右,由于可膨胀微球DU260的发泡膨胀温度区间为205~254℃,因此实验选取210~250℃范围来调整料筒的塑化区温度,塑化温度分别为 210,220,230,240,250℃,其它工艺条件为:微球添加量2 份、注塑压力1 MPa、注塑背压0.05 MPa、螺杆转速 25 r/min、保压时间 5 s。

图2 不同塑化温度的GFPP/DU260 材料的密度和收缩率

由图2 可知,随着塑化温度的增加,GFPP/DU260 材料密度先减小后增大,当塑化温度为240℃时,材料密度最低。而收缩率则在220℃达到最低值,此后随着温度的上升而提高,当温度由240℃提高到250℃时,收缩率出现了大幅度的提升。由于DU260 是一种具有核壳结构的微球体,提升温度有利于其内部发泡剂的充分气化,增大膨胀内压,在熔体内部表现为泡孔充分膨胀,同时,熔温的提高有利于改善熔体的流动性,从而影响球壳和基体之间的界面流动性来促进微球的发泡[15]。然而,过高的温度特别是接近或超出微球的最大膨胀温度时,由于球核内压的充分增大和球壳的过度软化,极易导致微球的破裂,从而导致减重的失效。熔融温度的提高会使制品的热残余应力占主导地位,同时熔温提升也会使得模温提升,从而导致收缩率的提升[16]。泡孔结构的形成能阻碍PP 分子的定向运动,从而降低制品的收缩,制品密度的降低意味着形成更多更大的泡孔结构,因此,确定较好的塑化温度为240℃。

2.2 微球添加量的影响

考察不同微球添加量对GFPP/DU260 材料密度和收缩率的影响,结果如图3 所示。微球添加量分别为 1,2,3,4 份,其他工艺条件为:塑化温度240℃、注塑压力1 MPa、注塑背压0.05 MPa、螺杆转速 25 r/min、保压时间 5 s。

图3 不同微球添加量的GFPP/DU260 材料的密度和收缩率

由图3 可知,微球含量对材料密度和收缩率的影响一致,随着微球含量的增加,GFPP/DU260 材料密度和收缩率先减小后增大,当微球含量为3 份时,密度和收缩率最小。这是由于随着微球添加量增加,熔体内部将充填更多的核壳结构的泡孔,受热之后这些涨大的泡孔将会填充更多的熔体内部空间,从而实现制品密度的进一步降低,更多更均匀的泡孔结构也带来了制品收缩率的降低。然而过多的微球分散在熔融的GFPP 中,空间不足带来的球壳之间的挤压阻碍了微球膨胀,导致塑件密度和收缩率增大。因此,确定较好的微球添加量为3 份。

2.3 注塑压力的影响

考察不同注塑压力对GFPP/DU260 材料密度和收缩率的影响,结果如图4 所示。注塑压力分别为 0.6,0.7,0.8,0.9,1.0 MPa,其它工艺条件为:塑化温度240℃、微球添加量3 份、注塑背压0.05 MPa、螺杆转速25 r/min、保压时间5 s。

图4 不同注塑压力的GFPP/DU260 材料的密度和收缩率

由图4 可知,注塑压力对材料密度和收缩率的影响基本一致,随着注塑压力的增大,GFPP/DU260 材料密度和收缩率先减小后增大,当注塑压力为0.9 MPa 时,其密度和收缩率最小。注塑压力的提升会使得熔体可以更快速地充模,此外注塑压力的提升还会带来更强的剪切热,使熔体充模过程的料温升高,对于可膨胀微球来说,膨胀大部分是发生在外压释放的充模过程中,快速充模有利于微球更均匀地膨胀,同时剪切导致料温的提升会提高熔体在模具中定型时的流动性,进一步促进微球在模具中的膨胀,有利于降低制品密度和收缩率。当注塑压力过大时,一方面过高的剪切热可能使得微球破裂,另一方面,由于料流压力的传导性,注塑压力也势必作用在熔体中,这使得微球球壳所受到的外压增大,阻止微球的进一步膨胀,从而造成密度和收缩率的提高。因此,确定较好的注塑压力为0.9 MPa。

2.4 注塑背压的影响

背压的提升能使得熔料在螺杆中填充得更紧实,从而导致更强的剪切,可以改善熔料的流动性,有利于充模。由于玻璃纤维的存在会降低聚丙烯材料的流动性,因此实验选择在一定的背压下进行,分别考察注塑背压为 0.04,0.05,0.06,0.07 MPa 时GFPP/DU260 材料的密度和收缩率,结果如图5 所示,其它工艺条件为:塑化温度240℃、微球添加量3 份、注塑压力 0.9 MPa、螺杆转速 25 r/min、保压时间5 s。

图5 不同注塑背压的GFPP/DU260 材料的密度和收缩率

由图5 可知,注塑背压对材料密度和收缩率的影响大体一致,随着注塑背压的增大,GFPP/DU260 材料密度和收缩率先升高后放缓,其中收缩率的升高程度相对较小,当注塑背压为0.04 MPa时,其密度和收缩率最小。背压的提升增加了料筒熔体的压力和剪切,这对微球发泡是不利的,从而提升制品的收缩率,同时,背压的提升使得熔料填充更紧实,会降低制品的收缩,两种因素作用下导致收缩率的波动幅度随着背压升高而相对放缓。因此,确定较好的注塑背压为0.04 MPa。

2.5 螺杆转速的影响

考察不同螺杆转速对GFPP/DU260 材料密度和收缩率的影响,结果如图6 所示。螺杆转速分别为 15,25,35,45,55 r/min,其它工艺条件为:塑化温度240℃、微球添加量3 份、注塑压力0.9 MPa、注塑背压0.04 MPa、保压时间5 s。

图6 不同螺杆转速的GFPP/DU260 材料的密度和收缩率

由图6 可知,螺杆转速对材料密度和收缩率的影响一致,随着螺杆转速的增大,GFPP/DU260 材料密度和收缩率先减小后增大,当螺杆转速为25 r/min 时,其密度和收缩率最小。这是由于调节螺杆转速可以改变GFPP/DU260 在料筒中的停留时间以及被剪切的程度,随着螺杆转速增大,微球在料筒中停留时间减少且对熔体的剪切加剧,两者均不利于微球发泡,导致密度和收缩率增大。然而当螺杆转速过小时,熔体在螺杆内部的停留时间过长从而使得微球球壳过度塑化变软,造成微球破裂从而不利于制品的减重和收缩率降低。因此,确定较好的螺杆转速为25 r/min。

2.6 保压时间的影响

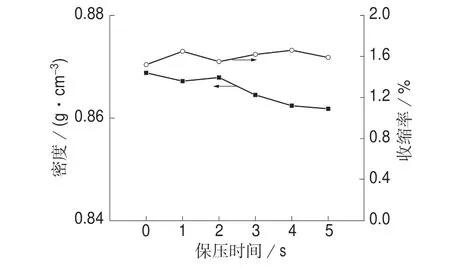

考察不同保压时间对GFPP/DU260 材料密度和收缩率的影响,结果如图7 所示。保压时间分别为 0,1,2,3,4,5 s,其它工艺条件为:塑化温度240℃、微球添加量3 份、注塑压力0.9 MPa、注塑背压 0.04 MPa、螺杆转速 25 r/min。

图7 不同保压时间的GFPP/DU260 材料的密度和收缩率

由图7 可知,随着保压时间的延长,GFPP/DU260 材料密度有轻微的下降趋势,而材料的收缩率则呈现出一定的波动。保压时间的延长会延长材料的结晶时间,相应地,微球在熔体内部的膨胀时间则会延长,有利于微球充分膨胀以降低制品密度。另一方面,结晶缓慢地进行,会提高材料的结晶度,增大材料的收缩率,两种因素综合下,材料的收缩率呈现了一定波动,但总体上变化不大。最终选择保压时间5 s 为保压时间的优化结果。

2.7 最优工艺条件下 GFPP/DU260 与 GFPP 纯料的密度和收缩率对比

GFPP/DU260 最低密度试样和GFPP 纯料的空白对比试样的制备工艺参数见表1,其中0#为GFPP 空白样,1#为在最优工艺条件下制备的GFPP/DU260 最低密度试样。

表1 GFPP 空白样与GFPP/DU260 最低密度试样的注塑工艺参数

图8 为 GFPP 空 白 样 与 GFPP/DU260 最 低密度试样5 个不同测量点收缩率的对比,可见相比GFPP 空白样,GFPP/DU260 试样各个测量点的收缩率显著降低,且收缩率的离散程度也显著降低。

图8 GFPP 空白样与GFPP/DU260 最低密度试样各测量点收缩率的对比

GFPP/DU260 最低密度试样与GFPP 空白样的密度与收缩率对比如表2 所示。由表2 可以看出,经过优化,相比 GFPP 空白样,GFPP/DU260 试样的密度可以降低17.13%,平均收缩率降低75.91%,收缩率标准差降低45.66%。

表2 GFPP 空白样与GFPP/DU260 最低密度试样的密度与收缩率对比

3 结论

(1)提高塑化温度,GFPP/DU260 材料密度先减小后增大,当塑化温度为240℃时,材料密度最低。收缩率也呈现类似趋势,但收缩率在220℃达到最低值,当温度上升到250℃时,收缩率值会有大幅提升。

(2)随着微球添加量的增加,GFPP/DU260 材料密度和收缩率先减小后增大,当微球添加量为3份时,密度和收缩率最小。

(3)增大注塑压力,GFPP/DU260 材料密度和收缩率先减小后增大,当注塑压力为0.9 MPa 时,其密度和收缩率最小。

(4)随着注塑背压的增大,GFPP/DU260 材料密度和收缩率曲线先升高后放缓,当注塑背压为0.04 MPa 时,其密度和收缩率最小。

(5)提高螺杆转速,GFPP/DU260 材料密度和收缩率先减小后增大,当螺杆转速为25 r/min 时,其密度和收缩率最小。

(6)延长保压时间,GFPP/DU260 材料密度有轻微的下降趋势,材料的收缩率呈现出一定的波动,但总体上变化不大。

(7)可膨胀微球的发泡能显著改善材料的收缩率,且收缩率与微球发泡减重有很强的相关性。结果表明,可膨胀微球DU260 在GFPP 中发泡最佳工艺条件为:塑化温度240℃、微球添加量3 份、注塑压力0.9 MPa、注塑背压0.04 MPa、螺杆转速25 r/min 以及保压时间5 s。相比于GFPP 纯样,GFPP/DU260 材料试样的密度降低17.13%,平均收缩率降低75.91%,收缩率标准差降低45.66%。