双滚筒采煤机结构对螺旋滚筒装煤效果的影响研究

2020-05-18王晋级王向琦池成忠

王晋级,王向琦,池成忠

(1.太原理工大学 材料科学与工程学院,山西 太原 030024;2.徐州中矿汇弘矿山设备有限公司,江苏 徐州 221000;3.大同菲利普斯采矿机械制造有限公司,山西 大同 037010)

0 引言

随着现代工业化的发展,采煤机械也在逐步完善。双滚筒采煤机在煤矿井下开采中占据了主导地位,螺旋滚筒作为双滚筒采煤机落煤和装煤的主要部件,相关专家对其进行了诸多研究,将螺旋滚筒结构的设计参数化,可为螺旋滚筒合理、高效的设计与制造提供依据。而在双滚筒采煤机的设计过程中虽然会考虑到其结构对螺旋滚筒装煤效果的影响,但并未将这些影响因素应用到螺旋滚筒的设计中,导致螺旋滚筒在实际使用过程中存在装煤效果不稳定的现象。本文通过研究双滚筒采煤机结构对螺旋滚筒装煤效果的影响,对螺旋滚筒装煤量进行校核,从而为优化螺旋滚筒设计参数提供参考。

1 双滚筒采煤机结构分析

1.1 卧底量K

双滚筒采煤机主要特点之一是螺旋滚筒调高范围大,煤层可一次采全高,并能适应煤层厚度变化和底板起伏不平的条件。

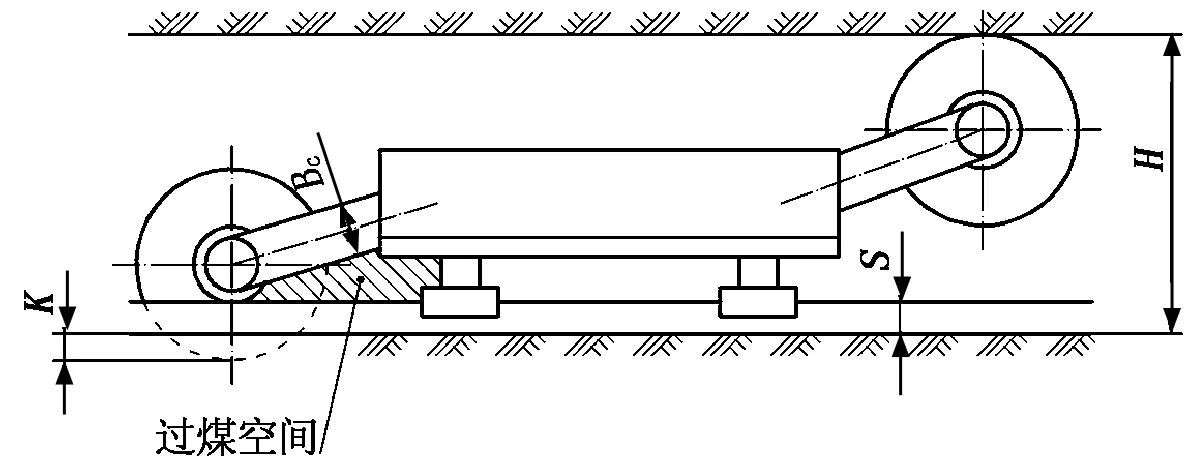

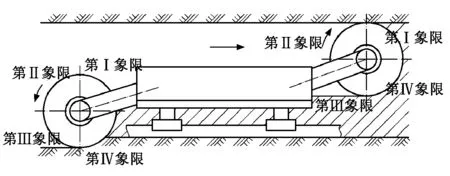

综采工作面设备之间配套尺寸设计中,为了防止因底板起伏不平导致采煤机割煤时出现飘底,对双滚筒采煤机设计了卧底量K,一般K=0.1 m~0.3 m。后螺旋滚筒的过煤空间如图1所示。图1中,K为卧底量,Bc为摇臂宽度,S为槽帮宽度,H为工作面采高。

工作面在正常的开采过程中,刮板运输机放置在底板,双滚筒采煤机安放在刮板运输机上,并沿刮板运输机的齿轨和铲煤板移动割煤。双滚筒采煤机理想的割煤过程是后螺旋滚筒沿底板开采,前螺旋滚筒按工作面采高H切割顶煤。但因地质构造的存在,大部分割煤过程中后螺旋滚筒都会存在螺旋滚筒割200 mm左右底板的现象,使摇臂下端面与机身、后螺旋滚筒、刮板运输机槽帮上端面(槽帮高度S)所围成的过煤空间减小,导致螺旋滚筒直接输送煤量下降,严重影响了螺旋滚筒的装煤效果。

图1 后螺旋滚筒的过煤空间

1.2 摇臂宽度Bc

摇臂是采煤机截割部的传动机构,将动力传递给滚筒,同时摇臂也可以摆动一定角度以调节滚筒的高度,使采煤机的实际开采高度适应工作面采高H的要求。

在设计采煤机截割传动机构时,摇臂宽度是在保证传动机构的尺寸条件下确定的,但较大的摇臂宽度同样会导致过煤空间减小,影响螺旋滚筒的装煤效果。

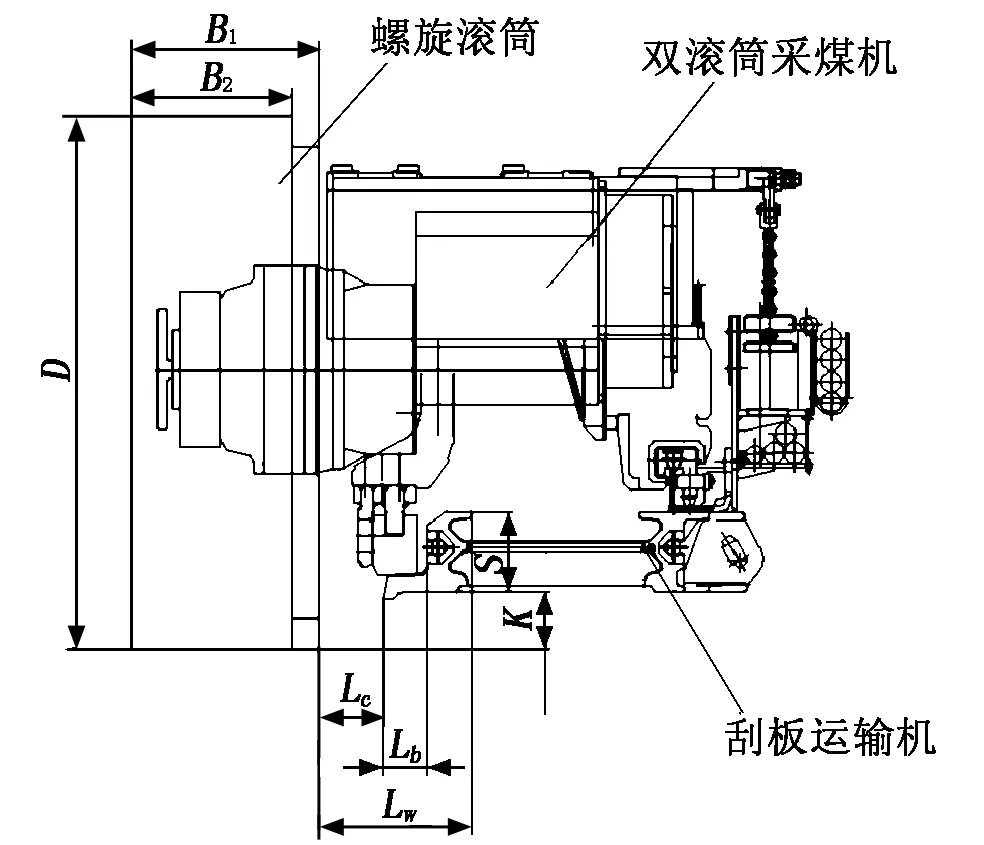

1.3 铲间距Lc

铲间距是指螺旋滚筒叶片尾部到运输机铲煤板之间的距离。铲煤板的作用是在推移运输机过程中铲装浮煤,同时作为平板滑靴的滑行轨道。在综采工作面设备之间配套时为防止螺旋滚筒切割液压支架以及铲煤板而设计了铲间距,一般Lc= 0.1 m~0.3 m,双滚筒采煤机与刮板输送机的配套断面如图2所示。图2中,B1为滚筒宽度,B2为截割宽度,D为滚筒直径,Lc为铲间距,Lb为铲板宽度,Lw为螺旋叶片尾部到运输机槽帮内侧距离。

铲间距Lc与铲板宽度Lb、运输机槽帮宽度组成了螺旋叶片尾部到运输机槽帮内侧的距离Lw,该距离决定了螺旋滚筒直接输送能力的大小,距离越小输送能力越大,反之则输送能力越小。

上述参数结构是双滚筒采煤机在正常割煤过程中影响螺旋滚筒装煤效果的主要因素,因此,结合双滚筒采煤机结构的卧底量K、摇臂宽度以及铲间距参数进行螺旋滚筒优化设计,对研究螺旋滚筒的装煤效果有重要意义。

图2 双滚筒采煤机与刮板运输机的配套断面

2 螺旋滚筒结构

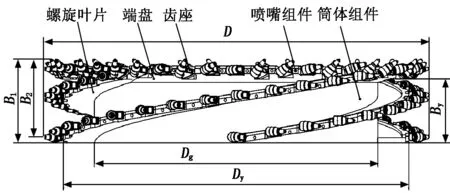

螺旋滚筒作为滚筒式采煤机的工作机构,它由螺旋叶片、端盘、齿座、喷嘴组件及筒体组件等部分组成,如图3所示。图3中,By为螺旋叶片高度,Dg为筒体外圆直径,Dy为螺旋叶片外缘直径。喷嘴组件包括喷嘴座、喷嘴芯、密封圈、U型卡;筒体组件包括筒体、轮毂(连接盘)、端盖、端圈等。叶片与端盘焊在筒体组件上;齿座焊接在叶片和端盘上,齿座上安装齿靴及截齿;螺旋叶片起导向作用,将螺旋滚筒割下的落煤引导并推向刮板运输机。

图3 螺旋滚筒结构

2.1 滚筒直径D

滚筒直径D是指螺旋滚筒围绕其轴线转动时,其螺旋叶片上截齿齿尖所形成的轨迹圆柱面的直径。滚筒直径D应根据煤层厚度(或采高)来选择。

在设计螺旋滚筒参数时,滚筒直径D越大,在卧底量K值不变的情况下,摇臂下的过煤空间越大,螺旋滚筒的装煤效果越好。因此在已选双滚筒采煤机的综采工作面配套螺旋滚筒时,在保证采煤机卧底量K、摇臂额定载荷、螺旋滚筒截齿齿尖线速度以及工作面采高H的条件下,尽量选取滚筒直径较大的螺旋滚筒。

2.2 螺旋叶片外缘直径Dy

螺旋叶片外缘直径是指螺旋滚筒叶片上的齿座带有截齿时,截齿齿尖在径向方向的总伸出量为Lp对应的螺旋叶片最大直径,即Dy=D-Lp。

2.3 筒体外圆直径Dg

筒体外圆直径越大,则滚筒螺旋叶片的容煤空间愈小,装煤量越少、浮煤越多。由于输送量较低,大量浮煤被迫循环碾压破碎,导致煤粉产出率升高。

筒体外圆直径越小,则滚筒螺旋叶片的容煤空间愈大,装煤量越多、浮煤越少。但较小的筒体外圆直径,必将导致螺旋叶片宽度增大,螺旋叶片外缘受力变形加剧,易出现螺旋叶片焊缝开裂现象;同时,过多的煤会集中在螺旋叶片空间内,由于内、外层致密度不同,煤流的速度外层较快、内层较慢,而在割煤过程中会有源源不断的煤补充到叶片空间内,致使内层煤无法及时流出成为了螺旋叶片空间内的“死煤”。

因此,在满足筒体内部所安装摇臂尺寸的条件下,应保持螺旋叶片外缘直径与筒体外圆直径的适当比例。常用的滚筒筒体外圆直径Dg=(0.4~0.6)Dy。

3 螺旋滚筒的工作方式

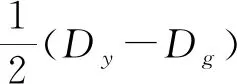

双滚筒采煤机螺旋滚筒在实际生产割煤过程中,部分区域进行割煤、部分区域进行直接输送装煤、部分区域进行抛射输送装煤,因此,在分析螺旋滚筒的工作时,以摇臂行星头驱动盘回转中心为坐标原点,将螺旋滚筒沿坐标轴划分为四块滚筒象限区域,如图4所示。

图4 螺旋滚筒的外旋形式及象限区域划分

3.1 螺旋滚筒的旋转方向形式

双滚筒采煤机螺旋滚筒的旋转方向分为两种不同形式:一种是前、后螺旋滚筒同时向内旋转的内旋;另一种是前、后螺旋滚筒同时向外旋转的外旋。螺旋滚筒内旋的形式,采煤机的工作稳定性较好,但螺旋滚筒易将煤甩出打伤采煤机司机,且煤尘较大,影响采煤机司机的正常操作;螺旋滚筒外旋的形式,采煤机的工作稳定性较差,易振动,但装煤效果好,煤尘少,相对于机身较重的采煤机,机器振动产生的影响不大。因此,大部分采煤机都采用螺旋滚筒外旋的形式。则本文将以螺旋滚筒外旋的形式,分析双滚筒采煤机结构对螺旋滚筒装煤效果的影响。

3.2 螺旋滚筒的装煤方式

双滚筒采煤机螺旋滚筒的装煤方式有两种:一种是螺旋滚筒在切割煤壁的过程中将落煤装入运输机;另一种是螺旋滚筒空刀清扫浮煤,将割煤过程中遗留在机道内的煤装入运输机。螺旋滚筒空刀清扫浮煤过程是由于其在割煤过程中遗留浮煤较多,影响运输机正常推移的情况下,才附加的装煤方式。因此,本文仅针对螺旋滚筒的割煤过程研究双滚筒采煤机结构对螺旋滚筒装煤效果的影响。

4 螺旋滚筒割煤过程的装煤分析

4.1 后螺旋滚筒装煤分析

以双滚筒采煤机向右前进的外旋割煤状态为研究对象,在采煤机割煤过程中,后螺旋滚筒切割前螺旋滚筒余留煤壁,并将前螺旋滚筒遗留在机道内的浮煤装入运输机内。

后螺旋滚筒的装煤主要是通过其过煤空间,将煤直接装入到运输机溜槽内;部分煤通过螺旋滚筒的旋转带入至第Ⅰ象限无摇臂遮挡处,进行抛射装入到运输机溜槽内。因此,过煤空间的大小决定后螺旋滚筒在割煤过程中装煤效果的难易程度。

后螺旋滚筒在携带煤旋转抛射过程中,受摇臂遮挡无法完成抛射装煤或因叶片设计角度大只向前进方向抛煤,形成后螺旋滚筒的前浮煤;当叶片排煤口旋转至第Ⅱ象限,叶片空间内因剩余煤量较少抛射能力不足或因叶片设计升角太小只向后方抛煤,形成后螺旋滚筒的后浮煤。

4.2 前螺旋滚筒装煤效果分析

在双滚筒采煤机割煤过程中,前螺旋滚筒以滚筒直径D为高度沿顶切割煤壁,切割产生的落煤主要沉积在第Ⅳ象限内,随着落煤量的增加大量落煤落入煤壁与运输机之间的机道内,当机道内充满落煤后剩余落煤会流入运输机溜槽内;部分煤通过螺旋滚筒的旋转带入至第Ⅱ象限无摇臂遮挡处,进行抛射装入到运输机溜槽内。在前螺旋滚筒携带煤旋转抛射过程中,受摇臂遮挡无法完成抛射装煤,形成为前螺旋滚筒的后浮煤,由于前螺旋滚筒产生的后浮煤以及落入机道内的落煤,最终都由后螺旋滚筒继续输送装煤。因此,在割煤过程中前螺旋滚筒的装煤较为容易,且无法体现出螺旋滚筒的装煤效果。

4.3 螺旋滚筒割煤过程中的装煤量校核

在已正常开采的综采工作面,采煤机机型、运输机型号、液压支架型号等配套设备的参数都已确定。此时将螺旋滚筒的设计参数代入,对螺旋滚筒割煤过程中的装煤量进行校核。

4.3.1 计算单只滚筒设计容煤量Qs

根据螺旋滚筒的螺旋叶片外缘直径Dy、筒体外圆直径Dg、螺旋叶片高度By以及叶片体积Vy,计算出滚筒螺旋叶片环形空间内可容纳煤的设计容煤量Qs,即:

(1)

4.3.2 计算前螺旋滚筒机道内遗留浮煤量Qf1和后浮煤量Qf2

设前螺旋滚筒在割煤过程中遗留在机道内的浮煤量为Qf1,该浮煤沿切割余留煤壁侧呈梯形分布,在煤壁侧浮煤高度与余留煤壁高度平齐,在运输机一侧高度与槽帮高度平齐,其浮煤量为:

Qf1=0.7L(H-D+S)(B1-B2+Lc+Lb).

(2)

其中:L为工作面长度。

(3)

其中:α为螺旋叶片升角;Q前为前螺旋滚筒割一刀煤的过煤量。

4.3.3 计算后螺旋滚筒实际每转一圈的过煤量QL

当滚筒转速为n的采煤机以牵引速度v前行,其后螺旋滚筒割一刀煤的过煤量为Q后,且Q后=Q-Q前+Qf1+Qf2(Q为采煤机割一刀煤的过煤量),则后螺旋滚筒实际每转一圈的过煤量QL为:

(4)

4.3.4 计算后螺旋滚筒过煤空间的直接输送装煤量q1

(5)

其中:Ly为螺旋叶片导程;N为螺旋叶片头数。

4.3.5 计算后螺旋滚筒的抛射装煤量q2

后螺旋滚筒在第Ⅰ象限旋转抛煤过程中,沿螺旋滚筒轴线方向的抛射距离大于Lw的抛煤可装入到运输机溜槽内。由于螺旋叶片内的落煤沿螺旋叶片内、外径的流速不同,内、外煤的致密度也不相同,导致叶片内煤的抛射情况不一致。因此,综合考虑以2/3叶片宽度处的抛煤计算,通过受力分析计算后螺旋滚筒的抛射装煤量q2:

(6)

其中:L′为抛射装入运输机的煤在槽帮内的宽度;hm为抛射装入运输机的煤在槽帮内侧的高度。

4.3.6 装煤率k

由于在割煤过程中前滚筒的浮煤以及后滚筒的前浮煤,都会被后滚筒输送装煤,因此后滚筒产生的浮煤量成为双滚筒采煤机割煤过程中的最终浮煤量,则该螺旋滚筒的装煤量为:

Q′=q1+q2+Q前-Qf1-Qf2

.

(7)

装煤率k为:

(8)

5 结论

影响螺旋滚筒装煤效果的因素较多,在螺旋滚筒参数化设计时,除螺旋滚筒本身的因素外,应当考虑到采煤机结构的卧底量、摇臂宽度以及铲间距对装煤效果的影响,通过对螺旋滚筒装煤量的校核,优化螺旋滚筒设计参数,以确保达到螺旋滚筒设计所期望的装煤效果。