机制砂品质和石粉掺量对混凝土性能影响

2020-05-18林月云

林月云

(三明市建设工程质量服务中心 福建三明 365001)

0 引言

随着我国建设工程量不断增加,砂石的需求量持续增长。而现阶段经济发展与资源匮乏、环境恶化之间的矛盾日益凸显,因此采用机制砂来替代天然河砂具有广阔前景[1-2]。

机制砂是指经除土处理,由机械破碎、筛分制成的,粒径小于4.75mm的岩石、矿山尾矿或工业废渣颗粒,但不包括软化和风化的颗粒[3],其中粒径在75μm以下的颗粒为石粉。已有研究表明,采用机制砂制成的混凝土在力学性能和工作性能等方面具有良好的表现[4]。虽然目前市场上机制砂质量参差不齐,但近年来机制砂产业已被列入我国战略新兴产业的重点产品,特别是高品质机制砂在建材行业中的推广和应用已经成为必然发展趋势[5]。

机制砂的生产工艺主要有湿法和干法两种,普通机制砂大部分是采用湿法制砂,而干法制砂由于无需繁杂的脱水装置,在骨料破碎和选砂的工艺上更加成熟,生产过程更加环保、造价更低、自动化高,生产所得为高品质机制砂。另外,与湿法制砂产生大量污泥水不同,干法制砂产生的石粉大部分可以被收集以防止污染,并且还可以将其掺入混凝土中废物利用,实现综合高效利用。已有研究发现,石粉可以促进水泥水化,改善水泥浆体的微观结构,使水泥石变得更加均匀密实,有利于后期强度和抗渗性能的提高[6]。

基于此,本文从制砂工艺入手,阐述了湿法、干法两种制砂方法分别得到的普通机制砂、高品质机制砂的优缺点,并结合制砂工艺特点对比了河砂、普通机制砂和高品质机制砂的性能指标,进一步分析高品质机制砂混凝土在工作性能、力学性能的优势,探讨了干法制砂所回收的石粉掺量对混凝土工作性能和力学性能的影响。

1 机制砂生产工艺

1.1 湿法制砂工艺

普通制砂工艺俗称“湿法制砂”或者“水洗砂”,需要大量的水资源,这种生产工艺多适用于南方多雨、水资源丰富的地区[7],工艺流程如图1所示。许多机制砂的颗粒级配不合理,往往“两头大,中间小”,细度模数一般为3.0~3.5,勉强符合Ⅲ区或Ⅱ区砂的技术要求。而且,该机制砂配制的混凝土保水性差,易产生离析泌水,需要采用与河砂复配调整细骨料颗粒级配等方法来改善混凝土的性能。综之,湿法制砂具有以下缺点:消耗水量大[4];机制砂水分含量高,水洗后粒径小于0.16mm的颗粒偏少;细度模数偏大,产量低;排放大量泥粉污水,回收利用成本增高;生产设备种类多,投资费用高,占地面积大,总体生产成本高;要求水资源充足,在干旱少雨地区或寒冷结冰季节不能正常生产。

图1 湿法制砂工艺流程图

1.2 干法制砂工艺

高品质机制砂生产工艺为“干法制砂”,采用“石打石”的离心破碎方法,能有效改善砂的颗粒形状并提高细集料的制成。骨料破碎筛分后,使用选粉机代替螺旋或斗轮洗砂机,用除尘器代替湿法制砂中所需要的细砂回收装置和废水回收利用装置,而且不需对骨料进行冲洗,只需用极少量的水进行喷雾除尘,工艺流程如图2所示。此外,采用高效除尘器多点除尘,效果好、费用低,且回收的石粉可用于制砖、道路水稳垫层等。综之,干法制砂生产主要存在以下的优点:机制砂水分含量低(一般低于2%),无需复杂的脱水装置;解决湿法生产过程中取水、污水处理的难题;产品中的石粉含量可通过特制选粉机无级可调,成砂率可达75%;细度模数符合中砂标准,制成的混凝土强度较高;产生的细粉可回收用于制砖、制作道路水稳垫层等;生产过程不受干旱、寒冷季节的影响,能够实现全年连续生产,且产品无需经48h自然堆放才能使用,减少成品砂库容;极大节约水资源。

图2 干法制砂工艺流程图

2 原材料及试验方法

2.1 机制砂的颗粒级配

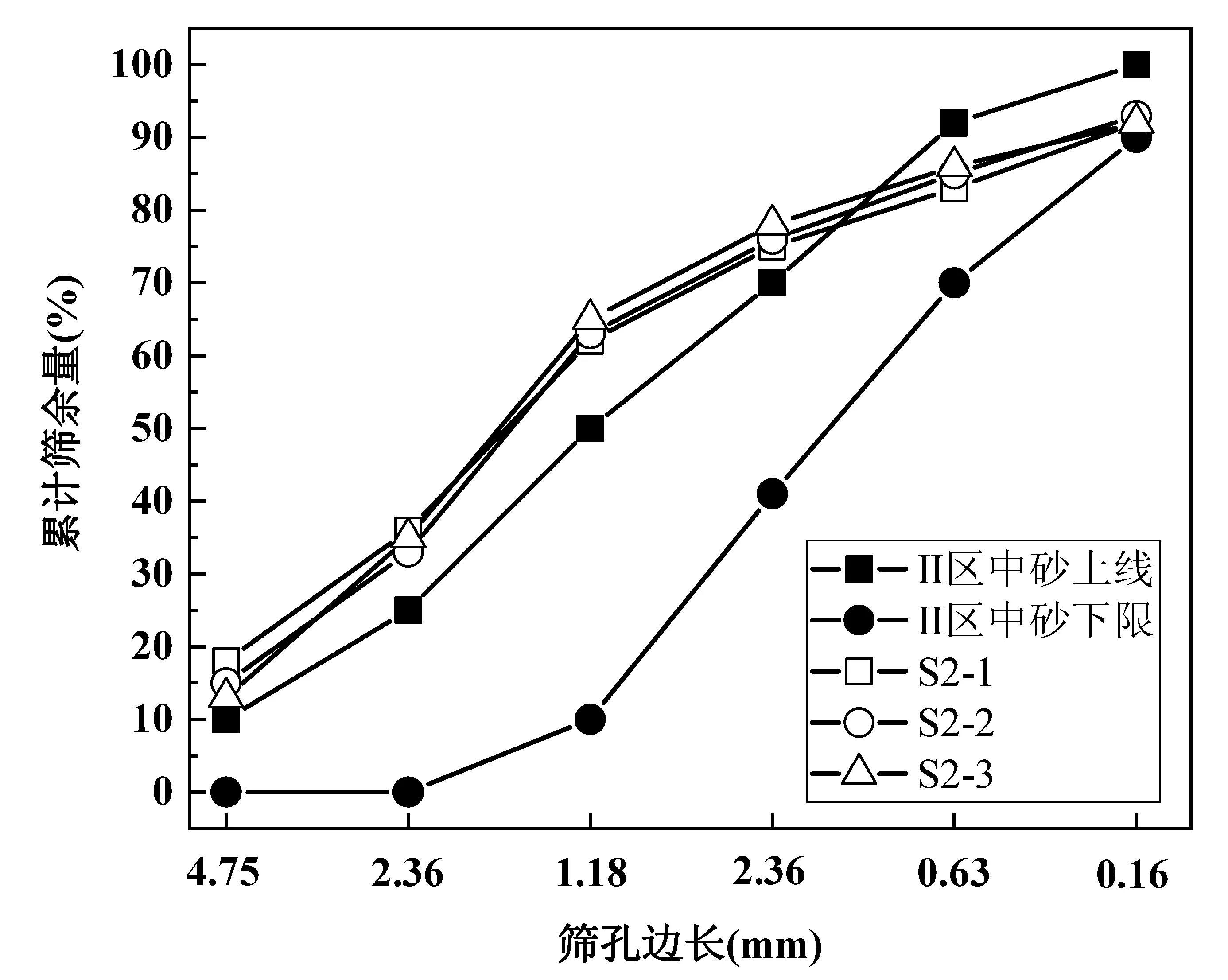

本文对河砂、普通机制砂及高品质机制砂进行了筛分试验,并对颗粒级配进行了对比。如表1和图3所示,其中,S1-1、S1-2、S1-3分别为江西河砂、湖北河砂和安徽河砂;S2-1、S2-2、S2-3为普通机制砂,为三明乌龙砂场随机抽取的3个样品;S3-1、S3-2、S3-3来源于三明泓祥实业有限公司生产的3种不同细度模数的机制砂。

可以看出,天然河砂有多种细度模数,可以有多种级配;普通机制砂的细度模数为3.1~3.3,属于粗砂,粒径范围为1.18mm~4.75mm含量较多。高品质机制砂的细度模数为2.7~2.9,为中砂,与天然河砂较为接近。如图3所示,高品质机制砂的颗粒级配较均匀,符合规范要求,细度模数较为可控,优于普通机制砂。

表1 河砂、普通机制砂和高品质机制砂颗粒级配

(a)河砂颗粒级配曲线

(b)普通机制砂颗粒级配曲线

(c)高品质机制砂颗粒级配曲线图3 颗粒级配曲线

2.2 原材料与配合比设计

水泥为万年牌P·O42.5级水泥,比表面积为387m2/kg;矿粉为盛日S95级矿渣微粉,比表面积为420m2/kg,需水量比103%,7d活性指数为78%,28d活性指数为103%;外加剂采用科之杰新材料有限公司生产的高效减水剂,固体含量10.8%,基准掺量1.8%、减水率22.8%;粗骨料为三明泓祥实业有限公司生产的5~31.5mm连续级配碎石,压碎指标8.2%,含泥量(包括小于0.075mm的细粉)小于0.5%;细骨料取自三明乌龙砂场的3种机制砂以及三明泓祥实业有限公司破碎的3种高品质机制砂。其颗粒级配如表1和图3所示,其余参数如表2所示,采用普通机制砂和高品质机制砂拌制的混凝土配合比如表3所示。

根据表2可以看出,高品质机制砂的堆积密度大于普通机制砂,亚甲蓝值、石粉含量和压碎指标明显小于普通机制砂,其亚甲蓝值小于1.0。因此,可以说明,采用干法制砂工艺不仅使机制砂的细度模数较为可控,并且可以有效控制石粉含量,降低亚甲蓝值,从而得到高品质的机制砂。另外,借助先进的生产工艺及设备,对高品质机制砂的细度模数进行人为控制的这一优势,可以根据企业的需求来组织生产特定的机制砂,这是天然河砂的开采及普通机制砂的生产难以实现的。

表2 机制砂指标

表3 机制砂混凝土配合比 kg/m3

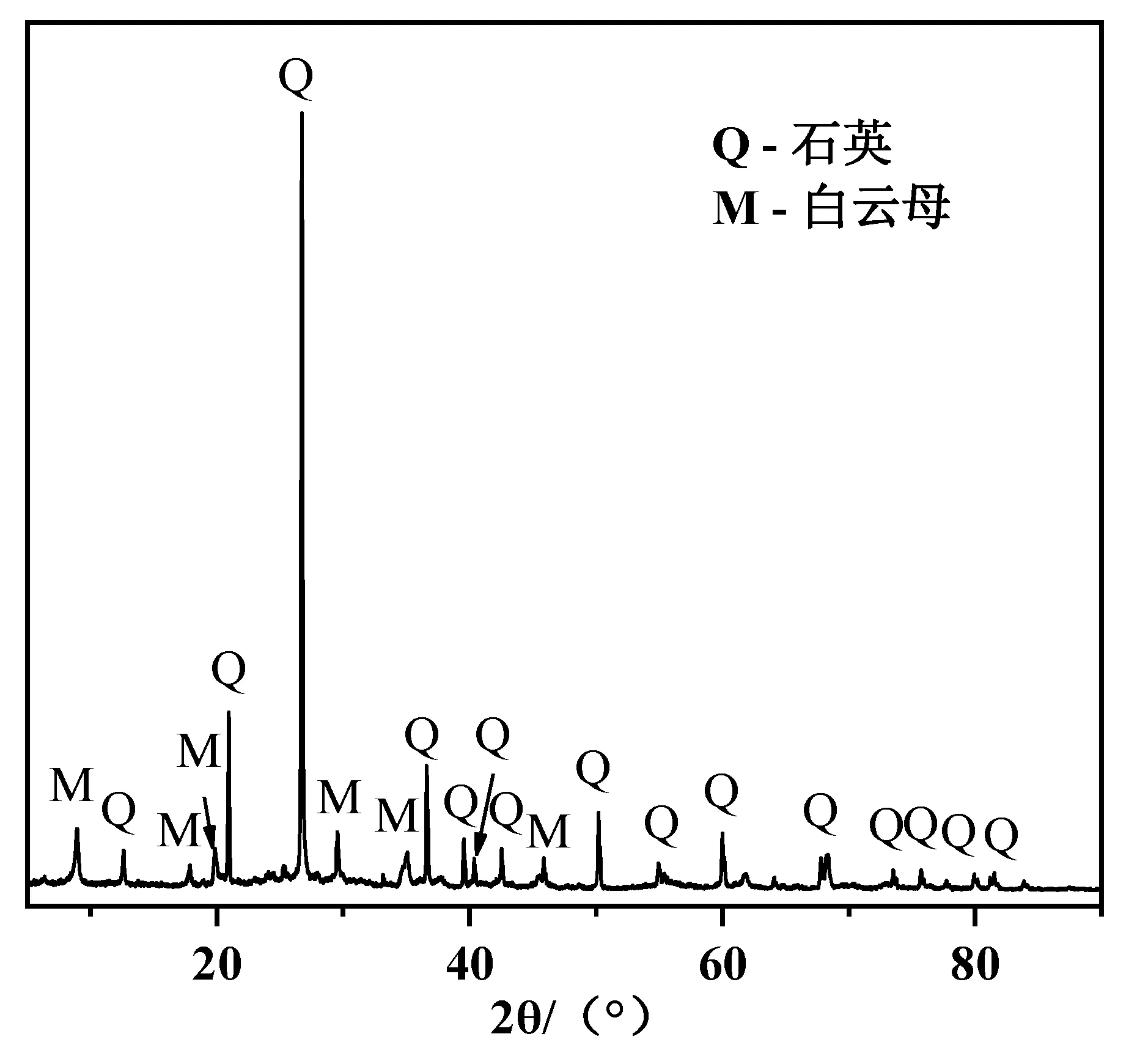

石粉(SF)为三明泓祥实业有限公司干法制砂的副产品,其X射线衍射(XRD)如图4所示,水泥、矿粉和水泥的粒径分布如图5所示,不同石粉掺量的水泥胶砂配合比如表4所示,其中编号SF-x中x=10、15、20、25、30,分别代表水泥胶砂中石粉取代水泥的掺量分别为10%、15%、20%、25%、30%。不同石粉掺量的混凝土配合比如表5所示,其中强度等级为C30,其中编号CSF-y中y=0、5、10、15、20,分别代表混凝土中石粉掺量分别为0%、5%、10%、15%、20%,并且石粉50%取代胶凝材料总量(水泥和矿粉之和),50%取代高品质机制砂。

图4 XRD图谱

图5 粒径分布曲线

2.3 试验方法

2.3.1混凝土的工作性能和抗压强度试验

参照《普通混凝土拌和物性能测试方法》(GB/T 50080-2002)[8],对普通机制砂和高品质机制砂所制备的混凝土,以及掺石粉的高品质机制砂混凝土,分别测试其坍落度、扩展度,得到混凝土拌合物的工作性能。混凝土立方体试块成型后,在标准条件下(温度20℃±2°,湿度95%以上)进行养护,依据《普通混凝土力学性能试验方法标准》(GB/T 50081-2002)[9]对混凝土的3d、7d和28d抗压强度分别进行测试。

2.3.2石粉特性分析和水泥胶砂试验

石粉采用日本理学Miniflex 300 X射线衍射仪测定,设定扫描速度5°/min,扫描范围10°~70°,测定其XRD图谱;采用Microtrac公司的S3500激光粒度分析仪,测定其粒度分布,并与水泥、矿粉进行比较。根据《水泥胶砂流动度测定方法》(GB/T2419-2005) 、 《水泥胶砂强度检验方法ISO法》(GB/T17671-1999)测定掺石粉的水泥胶砂的坍落度、流动度,和7d、28d的抗压强度。

3 对比结果讨论

3.1 机制砂对混凝土性能的影响

3.1.1工作性能

普通机制砂混凝土和高品质机制砂混凝土拌合物的坍落度和扩展度如表6所示。

表6 两种机制砂混凝土的工作性能和抗压强度

由表6可以看出,普通机制砂混凝土与高品质机制砂混凝土虽然初始坍落度相近,但是1h后普通机制砂混凝土的坍落度损失明显大于高品质机制砂混凝土。这可能是由于普通机制砂表面的石粉含量大于高品质机制砂。细骨料表面的石粉对水的吸附作用,将限制水分子的自由运动,在一定时间内,吸水速度越快,引起新拌混凝土的坍落度损失越明显[10]。同时,高品质机制砂混凝土的扩展度均明显大于普通机制砂混凝土,高品质机制砂的颗粒级配比普通机制砂更为均匀,使之具有良好的工作性能。

3.1.2抗压强度

如表6所示,高品质机制砂混凝土的3d、7d、28d强度均大于普通机制砂混凝土。

由表6可以发现,机制砂的品质影响混凝土的抗压强度,品质高的机制砂比普通机制砂混凝土的28d抗压强度增大约7.0%~10.5%。这是由于普通机制砂的压碎值比高品质机制砂更大,且普通机制砂的石粉含量是高品质机制砂的2倍左右,石粉含量过多不利于混凝土强度的发展[11]。同时,高品质机制砂的颗粒级配范围更为均匀,有利于混凝土密实程度的提高。因此,在相同原材料用量时,采用高品质的机制砂能够提高混凝土的性能,有利于提高整体综合效益、降低成本。

3.2 石粉对机制砂混凝土性能的影响

3.2.1胶砂抗压强度和石粉活性指数

不同石粉掺量时水泥胶砂的抗压强度及比值如图6所示。根据图6,可以看出,随着石粉掺量的提高,胶砂试件的3d和7d抗压强度均明显下降。当石粉掺量分别为10%、15%、20%、25%、30%时,胶砂的28d抗压强度分别降低了6.1%、16.4%、26.4%、34.7%和38.9%。石粉掺量为10%和15%时,抗压强度下降速度较快,超过25%后抗压强度下降的程度较小。

石粉的活性指数参考 《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2017)规定,以石粉掺量30%的胶砂与对比胶砂的28d抗压强度比来定义。石粉的28d的活性指数为61.1%,活性虽然不高,但也可以考虑作掺合料使用。

图6 不同石粉掺量水泥胶砂的抗压强度

3.2.2石粉机制砂混凝土的工作性能

采用高品质机制砂,并掺入生产高品质机制砂时所收集的石粉,得到不同石粉掺量下的机制砂混凝土,其坍落度和流动度如表7所示。

由表7可以发现,当石粉掺量为5%时,混凝土的流动度略微提高。结合图5所示的水泥、矿粉和石粉的粒径分布曲线,可以发现石粉中粒径小于10μm的颗粒物含量比水泥和矿粉多。少量石粉的掺入可以填充、完善混凝土的级配,进而改善了混凝土拌合物的工作性能。同时,混凝土拌合物的黏聚性增大[12],有利于提高其保水性。

然而,随着石粉掺量的增加,由于石粉的比表面积较大,混凝土的单位用水量增大,相应减水剂用量也增大,其坍落度和流动度逐渐较小。石粉掺量对混凝土的流变性能有显著影响;当石粉掺量为10%时,混凝土的流动度下降明显;当石粉掺量增大到20%时,混凝土的流动度减少了23.1%。因此,考虑到石粉对混凝土的坍落度、流动度和黏聚性等工作性能的影响,石粉掺量不宜过大,应控制在一定范围内。

3.2.3石粉机制砂混凝土的抗压强度

不同石粉掺量下机制砂混凝土的3d、7d、28d抗压强度如表7所示。

表7 不同石粉掺量下机制砂混凝土工作性能和抗压强度

由表7可以发现,当石粉掺量为5%时,混凝土的28d抗压强度提高了10.3%。这是由于掺入少量的石粉改善了混凝土的孔隙特征,使混凝土中的粘结界面更加密实,同时起到晶核效应,促进C3S水化[13],从而使抗压强度有一定程度的提高。随着石粉掺量的增大,混凝土各龄期强度都随之降低,但降低幅度不大;当石粉掺量为10%时,混凝土28d抗压强度与不掺石粉的对照组相当;当石粉掺量增大至20%时,混凝土28d抗压强度降低了7.5%。这主要是随着石粉掺量的提高,矿粉的掺量逐渐减少,而不同于活性较低的石粉,矿粉具有较强的火山灰活性。同时,石粉掺量的增大也会使水泥和矿粉与骨料之间的粘结力降低,从而使抗压强度逐渐下降。因此,综合石粉对机制砂混凝土工作性能和力学性能的影响,在实际工程中石粉掺量应以5%为宜,但应控制在10%以内,这与文献[14]的建议掺量相同。

4 结论

(1)通过分析湿法制砂和干法制砂工艺流程特点及二者区别,以及机制砂生产工艺和机制砂品质之间的联系,可以从生产工艺角度理解机制砂成砂品质的影响因素。干法制砂获得的机制砂级配和粒形较好,具有较高的品质。此外,干法制砂还具有成砂细度模数可调控、生产综合成本较低、生产环境需求较低和易满足环保要求等优势。

(2)高品质机制砂所制备的混凝土比普通机制砂混凝土的坍落度增大4.8%~9.5%,而坍落度损失(1h后)减少50%~75%,扩展度增大9.4%~13.2%,而扩展度损失(1h后)减少14.3%~28.6%,7d抗压强度增大4.1%~13.0%,28d抗压强度增大约7.0%~10.5%。高品质机制砂混凝土工作性能和力学性能均优于普通机制砂混凝土。

(3)采用干法制砂获得的副产品石粉,可以部分取代胶凝材料用于制备混凝土。当石粉掺量为5%时,对高品质机制砂混凝土工作性能和抗压强度有略微增大;当石粉掺量在10%时,对其坍落度和28d抗压强度影响很小;但当石粉掺量超过10%时,其工作性能和力学性能都有较为明显的下降。因此,建议石粉掺量以5%为宜,且控制在10%以内。