刮板输送机断链监测技术研究与系统开发

2020-05-18霍晓伟

霍晓伟

(长治三元中能煤业有限公司,山西 长治 046605)

0 引言

近年来,我国煤矿生产的现代化和智能化水平逐渐提高,机电一体化水平与国外同行日趋接近,同时,煤矿企业对生产效率和生产安全的要求也越来越高。刮板输送机是煤矿井下工作面的重要物料运输设备,是煤炭运输的第一环节,其承载力强、运量大,但工作环境恶劣、工作负荷大,因此易发生机械设备故障,严重影响煤矿生产效率[1-3]。对此,应积极采用新工艺、新技术,不断提高刮板输送机的故障监测水平,提高设备可靠性,缩短故障停机时间。本文对刮板输送机断链监测技术进行了研究和系统开发。

1 刮板输送机工作原理

刮板输送机主要由机头部、刮板链、上溜槽、下溜槽和机尾等部件组成,各节刮板等距连接在刮板链上,刮板链环形缠绕在机头链轮和机尾链轮之间,在电机驱动下链条做往复循环运动。为保证有足够的启动和运输功率,一般在头部设置2台电机,尾部设置1台电机;上部溜槽主要用于承载原煤重量,并协同刮板链将原煤输送至机头后卸载,下部溜槽负责托起返回机尾的空载刮板链[4-5]。

由于刮板链在特定张力下长期往复运动,因此与溜槽、链轮等零件之间存在较大摩擦,且原煤、矸石等重物对链条也有频繁冲击,造成链条强度降低,而在链条的众多链环中,只要有一处因强度不足而断裂,则相应刮板将歪斜甚至卡入链轮,引发严重设备事故。

2 断链故障原因分析

根据实际生产统计,断链故障的发生原因主要包括以下几个方面:

(1) 制造质量问题。首先是刮板链的材料和热处理应满足设计强度要求,否则容易出现塑性变形和断裂;其次是对于焊接的圆环链,应保证焊接接口和热影响区的强度,避免发生脆性断裂;最后,刮板链和刮板应符合设计图纸要求,提高零件尺寸的一致性,避免因零件尺寸偏差导致的局部装配尺寸差异,使刮板链受力不均匀。

(2) 使用过程过度磨损。一方面,刮板链与溜槽和链轮之间存在较大摩擦,且井下腐蚀性介质较多,链环易发生提前失效,因此应进行及时检查维修;另一方面,当刮板链预张力过大时,各处摩擦力增加,磨损加剧。

(3) 设备过载。当刮板输送机上的物料过多、刮板链出现异物卡阻、过载状态频繁启动时,链条所受张力过大,链环薄弱环节易发生断裂。

3 刮板输送机断链检测方法研究

3.1 刮板平行度检测

设备上的刮板链不管是单链还是双链,一旦发生链条断裂,链条将失去张力而松弛,所连接的刮板也不再相互平行,因此,可通过检测刮板两端的歪斜量来判断是否发生断链。

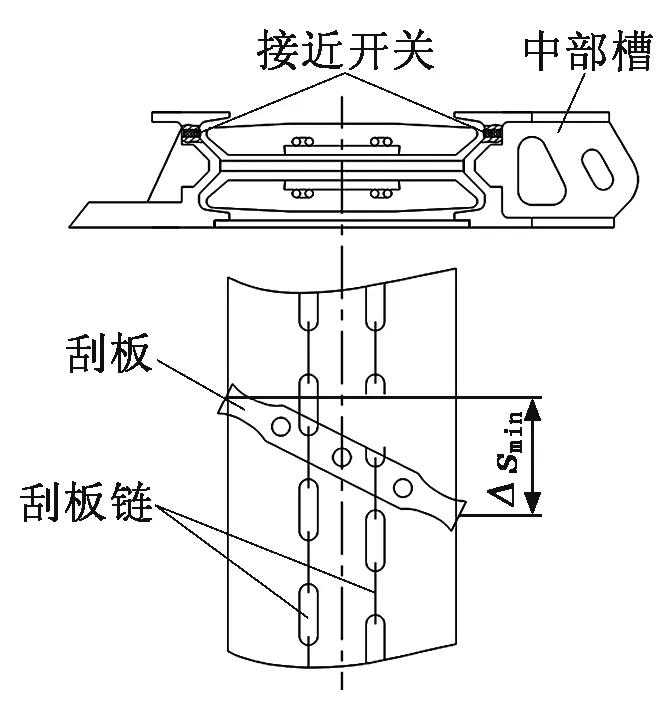

刮板平行度检测如图1所示,以中部槽为例,在槽体两侧对称加工接近开关的安装孔,当刮板一端进入接近开关的检测范围时,接近开关发出检测信号。正常情况下,允许刮板两侧存在微小倾斜,但当倾斜偏差大于Δsmin时,则认为该偏差由断链导致,此时应发出报警。假设刮板链的运动速度为v,刮板两侧一对接近开关的信号时间偏差为Δt,则当系统检测到Δt>Δsmin/v时,发出报警信号。为减小检测误差,一般在机头等易发生断链的位置安装多组接近开关。

3.2 链条张紧度检测

刮板链的松紧状态也能反映链条的工作情况,正常工况下,链条受到机尾张紧油缸等作用,链条处于平直张紧状态,而断链发生后,链条松弛,因此可通过检测链条的张紧度来间接检测断链故障。

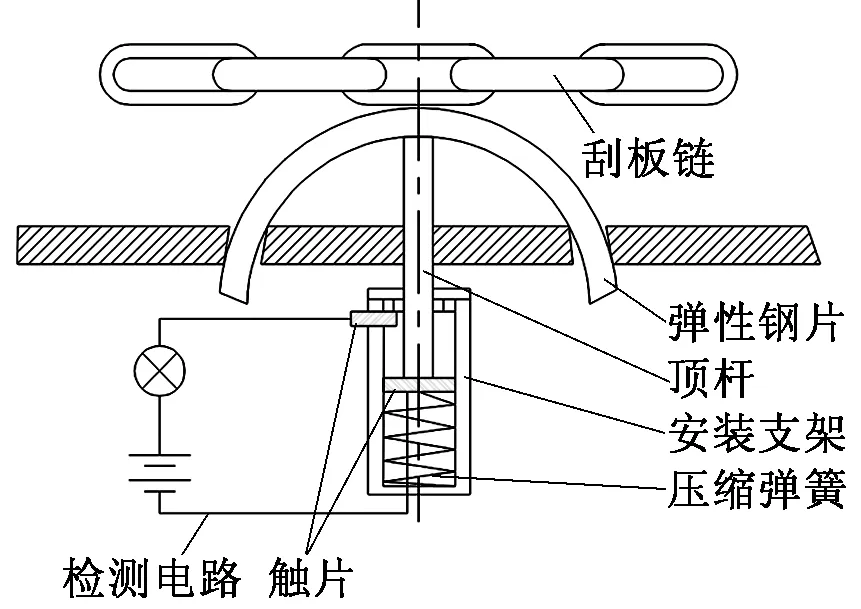

链条张紧度检测如图2所示,该装置主要由检测电路、安装支架、触片、压缩弹簧、顶杆、弹性钢片等组成。刮板链正常工作时,链条压紧弹性钢片,下部顶杆连同下触片压缩弹簧,此时,上、下触片分离,检测电路无信号;发生断链时,弹性钢片失去上部约束,压缩弹簧将顶杆弹出,则上、下触片接触,检测电路接通并发出报警信号。需注意的是,应将该装置安装在机头链轮的前部位置,保证链条的张紧状态。另外,由于链条存在较大波动,为避免误报警,应将电路持续接通信号作为判断依据。但实际生产表明,刮板平行度检测比张紧度检测更加适合于井下恶劣工况环境,且安装和维护更加方便。

图1 刮板平行度检测方法

图2 链条张紧度检测方法

3.3 驱动电机电流检测

上述方法都是对断链后状态的检测,而实际为避免发生断链,还需对机头和机尾驱动电机的电流进行检测,以便在异常情况下及时停机。正常工况下,机头和机尾电机电流存在一定差值和波动,而当矸石、金属零件等异物卡阻链条时,机头电机的输出功率和电流快速增大,此时容易发生断链。假设断链预警电流差值为ΔImin,则当|I头-I尾|≥ΔImin时(I头为机头电机电流,I尾为机尾电机电流),认为有断链风险,应采取断电措施。

4 系统使用效果及意义

4.1 系统组成

断链故障综合监测系统如图3所示,主要由接近开关检测单元、电机电流检测单元、信号传输系统、PLC控制柜、井上PC监控端等组成,其中断链检测采用刮板平行度检测法,同时采用电机电流检测来防止

过载工况下断链。信号传输主要包括检测模块到PLC控制器及PLC控制器与井上监控软件之间的数据传输,以工业以太网为基础,前者采用现场总线技术进行基础数据收集和指令发送,后者利用已组建的矿井环网发送在线监测数据。

图3 断链故障综合监测系统

4.2 控制逻辑规则

合理的PLC控制逻辑规则对于提高故障识别率、降低误报率至关重要,本系统的规则设计如下:

(1) PLC控制器自动采集n组接近开关的信号,并对同一组开关传回信号的时间差Δt进行计算,当连续监测到3次及3次以下的Δt>Δtmin信号时,PLC控制器发出警告提示;当连续监测到4次及4次以上的Δt>Δtmin信号时,PLC控制器发出断链警报,同时自动切断驱动电机电源。

(2) PLC控制器自动采集机头和机尾的电机电流信号,并计算其差值|I头-I尾|,当监测到|I头-I尾|≥ΔImin时,PLC控制器发出故障警告;当监测到的|I头-I尾|≥ΔImin信号持续时间超过tmax时,PLC控制器发出设备过载警报,同时切断电机电源。

5 结语

刮板输送机是煤矿井下的重要物料运输设备,但由于其工况环境恶劣,易发生断链故障,因此为提高其故障监测水平,降低故障停机时间,本文首先对断链故障的发生原因进行了分析,然后分别研究了三种断链检测方法,在此基础上,提出了基于刮板水平度检测和电机电流检测的断链故障检测系统,并对系统的组成结构和控制逻辑规则进行了研究。