钢轨打磨车动力转向架构架结构可靠性分析

2020-05-19张忠良傅茂海杨昌果

张忠良, 傅茂海, 陈 森,杨昌果

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

钢轨作为轨道交通的重要部件,直接与列车车轮接触,轨面质量的优劣直接影响着列车的安全性、稳定性和乘客乘车的舒适度。在运营过程中,由于列车动力作用、自然环境和钢轨质量等原因,钢轨经常会出现裂纹、磨耗等现象[1],造成钢轨使用寿命降低、维护成本及工作量增加,严重时甚至影响行车安全[2]。因此,及时对钢轨损伤进行修复十分重要。

钢轨打磨车对钢轨进行打磨,是一种高效的钢轨修复方式,在轨道交通中被广泛应用[3]。钢轨打磨车配备有动力转向架和非动力转向架,构架作为转向架的主体,不仅需要承受车体重量,传递牵引力,还需承受传递车辆运行过程中产生的各个方向随机动作用力[4]。由于构架受力复杂,本文对某型钢轨打磨车动力转向架构架进行分析,以验证构架能否满足标准及运行要求。

1 转向架结构特点

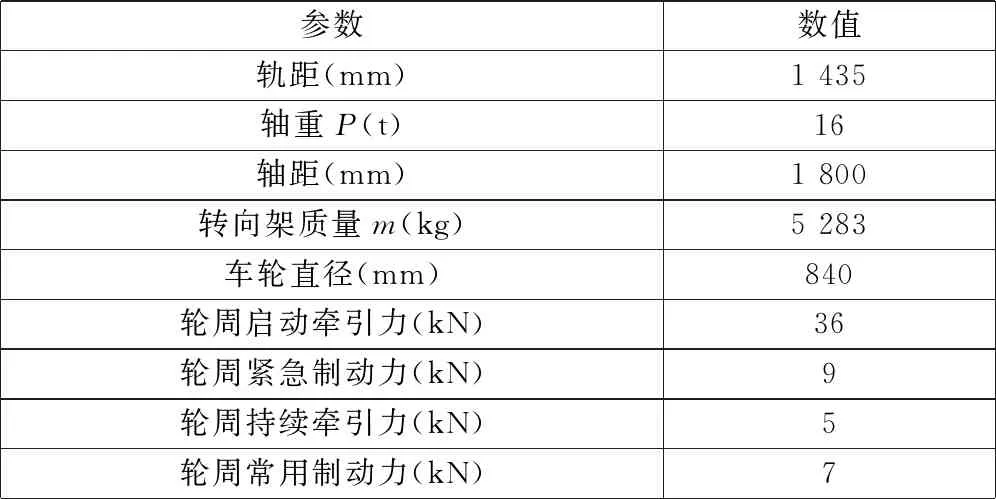

本文研究的某钢轨打磨车为四轴车,配备有一台动力转向架和一台非动力转向架。动力转向架和非动力转向架两者除驱动装置外,主体结构和悬挂参数相同。钢轨打磨车基本技术参数如表1所示。

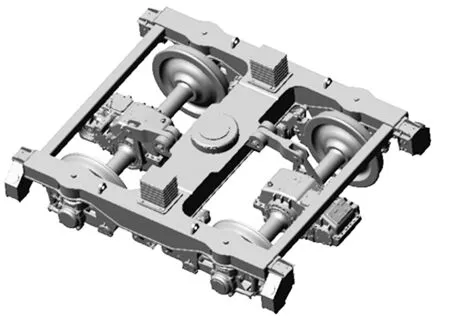

动力转向架由整体焊接构架、一系悬挂、牵引及驱动装置、二系橡胶堆旁承装置等部件组成,如图1所示。转向架构架由2根侧梁、2根端梁和1根牵引横梁组成,其三维模型如图2所示。各梁均采用焊接箱型梁结构,在梁内腔设置筋板以降低结构应力,提高疲劳强度;牵引横梁上焊接有中心销座和拉臂座,侧梁上设置转臂定位座、轴箱减振器座等部件。构架材料选用Q345E,中心销座使用的铸件材料为ZG230-450,转臂定位座采用C级钢制造。

2 构架有限元模型的建立

针对构架均为薄板焊接成形的结构特点,利用有限元分析软件ANSYS建立构架的有限元计算模型。构架采用8节点实体单元Solid 45和4节点实体单元Solid 95进行离散[5]。转向架轴箱悬挂装置通过弹簧单元Combination 14模拟,轮对、转臂轴箱和定位节点芯轴通过3-D梁单元Beam 188模拟。转臂轴箱与轮对、定位节点芯轴间通过ANSYS软件提供的多点接触算法(MPC)连接。闸瓦与车轮的摩擦中心点通过3-D梁单元Beam 188与构架连接。构建的构架有限元模型如图3所示。

表1 钢轨打磨车基本技术参数

图1 动力转向架结构

构架强度计算参照欧洲标准BS EN 13749:2011[6]进行。基于车辆实际运营环境,构架强度计算载荷依据标准界定的B-VII类车辆确定。根据标准规定,构架应分别评定在超常载荷工况下的静强度和模拟运营工况下的结构疲劳强度。

3 构架静强度计算

3.1 超常载荷

在超常载荷工况下,构架主要承受垂向、横向和斜对称载荷的作用。构架左、右两侧中央弹簧承受的最大垂向载荷Fz1max、Fz2max由式(1)确定:

(1)

其中:MV为车辆整备质量,由车辆设计轴重P确定,MV=4P=64 000 kg;m为转向架质量,m=5 283 kg;g为重力加速度,取g=9.81 m/s2。

其他特殊超常载荷工况下左、右两侧中央弹簧承受的垂向载荷Fz1、Fz2由式(2)确定:

(2)

将数值分别代入式(1)和式(2)计算得:Fz1max=Fz2max=183.5 kN;Fz1=Fz2=131.0 kN。

构架承受的横向载荷按式(3)确定:

(3)

其中:c1为司机的质量,取c1=80 kg;na为转向架轴数,取na=2;nb为车辆转向架数,取nb=2。将数值代入式(3)计算得:Fy=124.8 kN。

图2构架三维模型 图3构架有限元模型

构架承受的斜对称载荷按对应线路扭曲量为10‰时的载荷考虑。

在超常载荷下构架除了承受垂向、横向和斜对称载荷外,部分工况还需承载冲击、驱动、制动和车辆通过小半径曲线等特殊超常载荷。在冲击载荷工况下,构架承受的冲击加速度大小为3g;在驱动工况下,轮轨间纵向载荷按轮周启动牵引力的1.3倍取值,即33.8 kN;在制动工况下,轮轨间纵向载荷按轮周紧急制动力的1.3倍取值,即11.7 kN;在车辆通过小半径曲线工况下,轮轨间纵向载荷Fx1max=0.1(Fzmax+mg)=41.9 kN(Fzmax为超常载荷工况下左、右两侧中央弹簧承受的垂向载荷之和)。

根据相关标准要求,考虑构架承受的垂向载荷、横向载荷、扭曲载荷和特殊超常载荷后,得到构架的6种载荷工况组合,见表2。

表2 构架的6种载荷工况组合

3.2 构架静强度计算结果

材料的许用应力计算公式为:

[σ]=Rp/N.

(4)

其中:Rp为材料屈服极限;N为安全系数,非焊接区域取N=1.0,焊接区域取N=1.1。

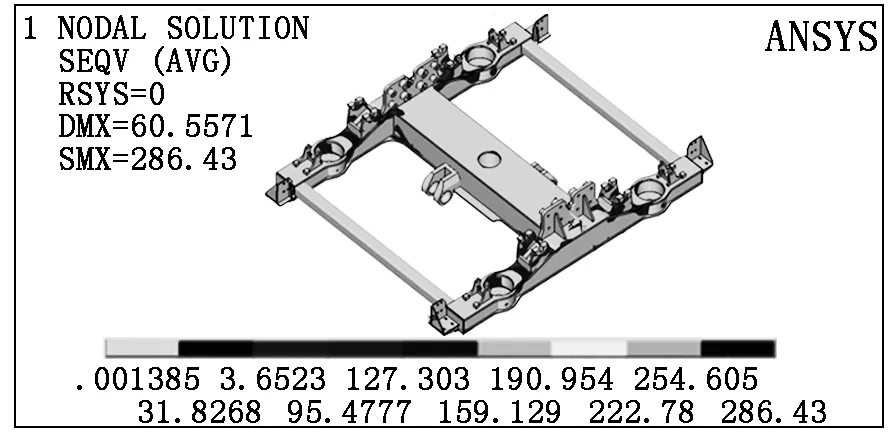

构架在各超常载荷工况下的最大von_Mises应力不得超过其材料的许用应力, 构架各部分材料的力学性能与许用应力如表3所示。利用ANSYS有限元分析软件对超常载荷工况进行计算,计算得到构架在所有超常载荷工况下的最大von_Mises应力如表4所示。由表4可知:构架的最大应力出现在工况6,最大应力为286.4 MPa,位于转臂定位座母材区域,其应力分布云图如图4所示。

表3 材料力学性能与许用应力

表4 构架静强度计算结果

图4 工况6构架应力分布云图

4 构架疲劳强度计算

4.1 模拟运营载荷

(5)

其中:Fz为模拟运营工况下左、右两侧中央弹簧承受的垂向载荷之和。

构架承受的横向载荷由式(6)确定:

(6)

构架承受的斜对称载荷取为线路扭曲量为5‰时的载荷。

在模拟运营工况下构架除了承受垂向、横向和斜对称载荷外,部分工况还需承载驱动、制动和车辆通过小半径曲线特殊运营载荷。在驱动工况下,轮轨间纵向载荷按轮周持续牵引力的1.1倍取值,即5.5 kN;在制动工况下,轮轨间纵向载荷按轮周常用制动力的1.1倍取值,即7.7 kN;在车辆通过小半径曲线工况下,轮轨间纵向载荷Fx1=0.05(Fz+mg)=15.7 kN。

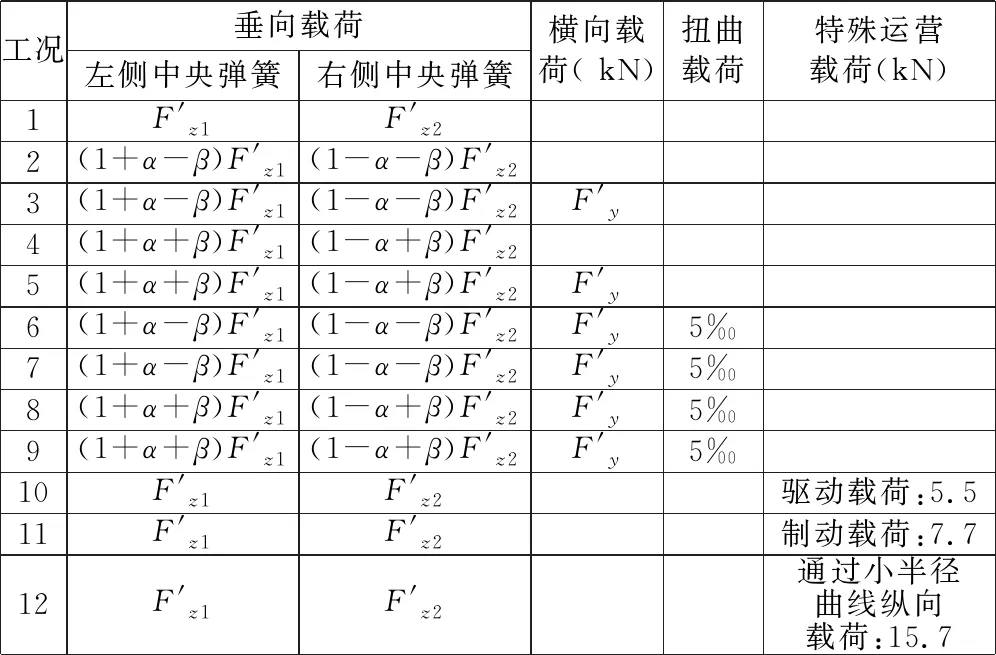

根据相关标准,将构架承受的垂向载荷与特殊运营载荷叠加,考虑侧滚系数α和浮沉系数β的影响(取α=0.1,β=0.2)得到构架的疲劳强度模拟运营工况组合见表5。

4.2 构架疲劳强度计算结果

本文采用将多轴应力转换为单轴应力的方法,在计算得到所有节点模拟运营工况下的应力分布后,找到最大拉伸主应力和方向;将节点在其余工况下的应力向最大主应力方向投影后获得最小应力;最后,将计算得到的节点应力循环特征点入Goodman曲线,根据许用应力幅与计算应力幅的比值确定的结构疲劳强度安全系数评估结构疲劳强度。构架材料Q345E的疲劳极限图如图5所示。

表5 构架在模拟运营载荷下计算工况组合

图5 Q345E的疲劳极限图

通过对构架模拟运营工况计算结果分析,构架母材、对接接头和角接接头区域节点应力在疲劳极限图中的位置分别如图6、图7、图8所示。对节点进行对称点的筛选,得到母材和焊缝区域疲劳强度最薄弱的3个节点,3个节点的平均应力、应力幅和安全系数见表6。

图6 母材区域节点应力特征

图7 对接接头区域节点应力特征

由表6可知:构架母材和焊缝接头区域节点均位于相应的疲劳曲线包络线范围内,最小安全系数为1.05,构架结构疲劳强度满足要求。

图8 角接接头区域节点应力特征

表6 各区域节点应力特征及安全系数

5 构架模态分析

为避免共振等不利现象,采用Block Lanczos法对构架模态进行计算[7],得到的构架前6阶固有频率与振型见表7。构架最低阶固有频率已远离车辆系统振动频率,能够确保车辆正常运行。

表7 构架前6阶固有频率与振型

6 结束语

利用有限元分析软件ANSYS建立某型钢轨打磨车动力转向架构架的有限元分析模型,根据EN13749:2011等相关标准计算了构架静强度、疲劳强度和固有频率。分析结果表明:构架结构静强度和疲劳强度均满足标准要求,构架最低阶固有频率远离系统振动频率,能够保证车辆正常运行。