植保机在线混药系统的设计及混药性能试验

2020-05-18汪福杰蒋蘋石毅新胡文武罗亚辉周书娴

汪福杰,蒋蘋,石毅新,胡文武,罗亚辉,周书娴

(湖南农业大学工学院,湖南 长沙 410128)

传统喷雾机械的混药方式为预混式[1],作业前需将农药与水按比例注入药箱,并搅拌均匀,存在配比误差较大、农药浪费较多等问题。精准农业要求植保机械进行精准的配药和施药,因而将药箱和水箱分开、实现药水分离的在线混药技术已经成为植保机械的发展趋势,研发自动化程度高、混药效果好的在线混药系统已成为必然。

在线混药装置主要分为射流式和注入式两大类[2–3]。1991年GHATE等[4]首次提出压缩空气式混药装置,将药箱与水箱分离,根据搭载机械行进速度调节水箱和药箱内部压力调控混合液浓度。ALBERT等[5]提出,SMRX混合器内部放置足够的障碍物,可以诱导无序流动,促进混合且内置元件成90°夹角时混合效果最佳。SARVANAN等[6]基于流体动力学方法对射流式混合器的结构参数进行分析,发现喷嘴直径对射流混合器混合效果具有较大影响。尹红霞[7]错排静态混合器内叶片,发现错排角度可使混合均匀性得到明显改善且混合器内压力损失明显减小,注药口与原水成 60°时混合性能最佳。何秀华等[8]发现流道内周期性布置挡板结构,可以增大流体接触面积,诱发混沌对流,增大雷诺系数,提高对流强度,当雷诺系数大于 20时,微混合器可实现液体完全混合。针对在线混药技术所开展的研究多集中于精准控制小流量农药的实时取药量上。张文昭等[9]通过电控喷嘴调节药流量,当药流量为 0.1~0.9 mL/s时,取药精度为±5%;李晋阳等[10]使用流量调节阀对药流量进行调控,将小剂量农药取用相对偏差控制在 4%以内,满足了在线混药浓度需求。对混合效果的检测方法较多,郭敬坤[11]利用高速摄影仪拍摄农药中示踪粒子在混合液中的分布并进行图像处理,分析其射流装置的混合效果,但光源、气泡和管道表面曲率对试验结果具有一定影响。贾卫东等[12]采用光电法,基于农药的透光性对百草枯混合液进行定点试验,确定其浓度,但这种方法需要特定光源和药剂颜色,不具有普适性。杨亚飞等[13]在特定光源下根据不同液体折射率对混合效果进行检测。

为进一步提高在线混药系统的混药精准性和混合性能,笔者依据高地隙植保机喷雾作业平台,设计了一种在线混药系统,采用 CFD方法对多种混合器进行数值模拟,确定最佳混合器结构参数,并进行试验,分析其混药性能,以期为植保机在线混药系统优化设计提供参考。

1 在线混药系统的结构及工作原理

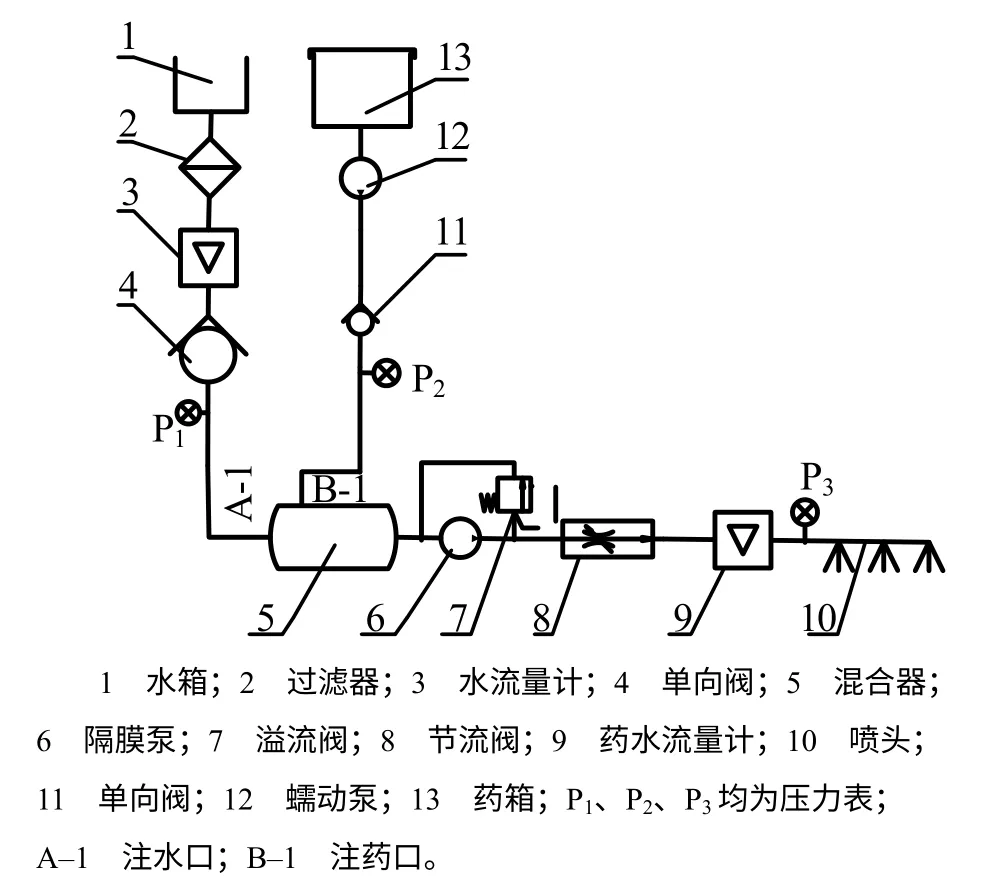

在线混药系统结构如图1所示,主要包括取水单元、取药单元、混合器、喷雾单元、控制单元及相关传感器、检测器件等。取水单元水泵选用隔膜泵,流量范围 0~160 L/min,通过电机驱动隔膜泵取水;在隔膜泵出口处加装压力表读取实时水压,压力表量程为 0~3 MPa,精度为±2.5%;在取水单元管路上安装 YF–DN40水流量传感器,传感器量程5~150 L/min,精度±3%,通过开发板直接供电。取药单元中取药泵选用慧宇蠕动泵(BT100J–1A),流量范围0~0.46 L/min,精度为±1%,蠕动泵采用220 V交流电源供电。喷雾单元主要包括YF–DN40药水流量传感器、压力表和FVP11003喷头。在线混药系统工作时,控制单元控制蠕动泵,从药箱中抽取农药,经单向阀注入混合器,与经隔膜泵吸取进入混合器的水混合,混合液经隔膜泵加压后经过喷头喷施。

图1 在线混药系统的结构Fig.1 Schematic diagram of the online mixing system

2 在线混药系统的设计

2.1 控制系统

为满足水流量检测与控制、药流量控制、高低液位状态异常蜂鸣器报警等功能需求,在线混药系统控制系统核心选用 STM32F103R8T6开发板。控制系统工作时,通过电脑串口助手设置所需药水混合比例,单片机根据设置和接收到的实时水流量数据计算所需农药量,通过 RS–485总线控制蠕动泵转速调节药流量,使得实际药水混合比符合预设值。同时通过 RS–485总线调节变频器输出频率,改变电机转速,进而控制实时水流量。

2.2 混合器

2.2.1 结构

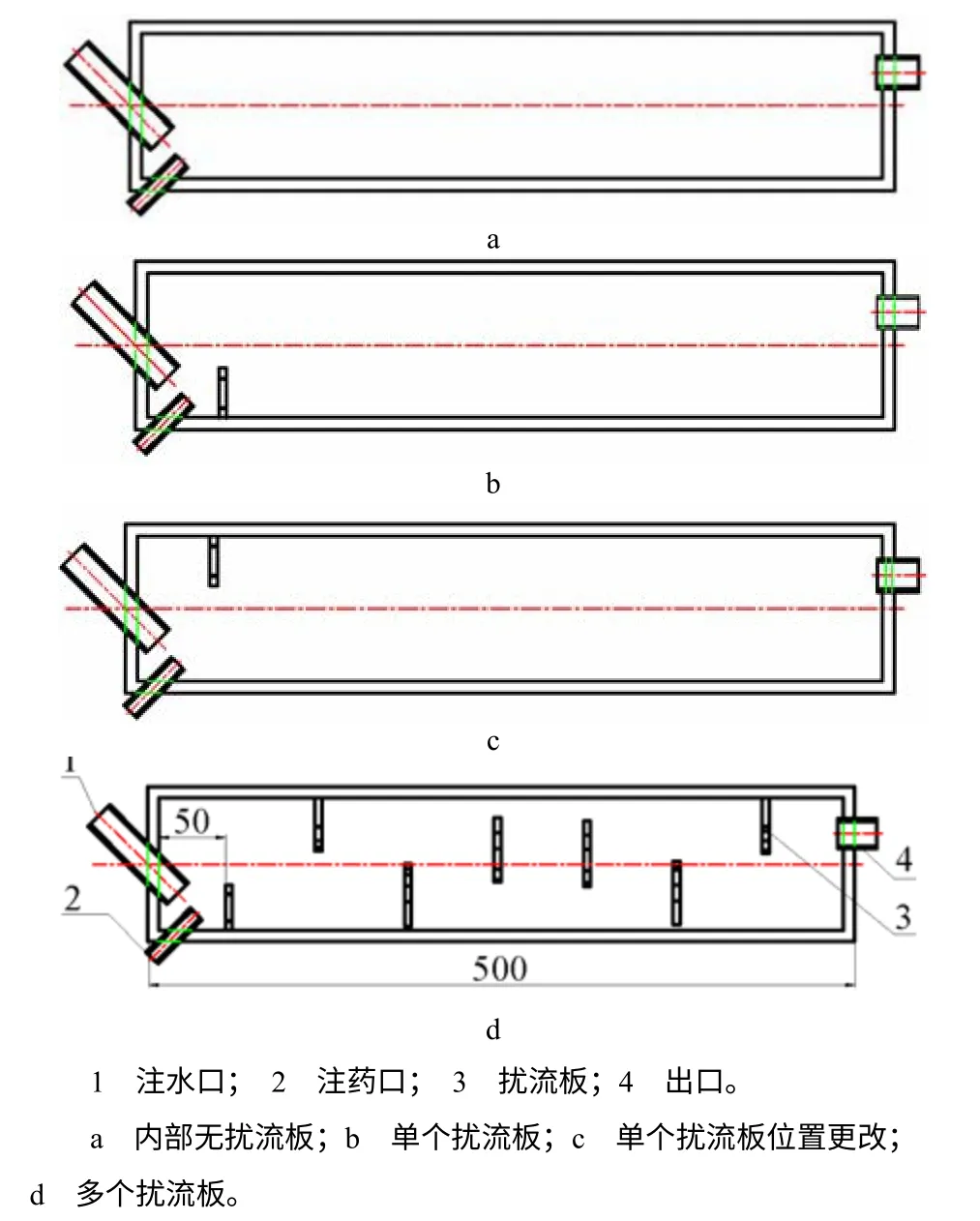

查阅相关文献[14–17],选用内置扰流板式混合器进行优化设计。根据实际安装位置尺寸和隔膜泵、蠕动泵出口管径、所选水管管径,设计了 3种混合器,其内部扰流板分布分别为单个扰流板、单个扰流板反向、多个扰流板。将 3种模型和内部无扰流板的圆柱形静态混合器进行对比,如图2所示,混合器主体为直径0.1 m、长0.5 m的圆柱,注水口直径为 0.02 m,注药口直径为0.01 m,出水口直径为0.02 m,第1块扰流板距离入口为 0.05 m。注水口和注药口垂直布置,确保药液通过注药口直接注入水中,混合器内分布特定结构和数量的扰流板。

图2 在线混药装置混药单元的结构Fig.2 Schematic diagram of the mixing unit for the online mixing device

2.2.2 混合器数值模拟

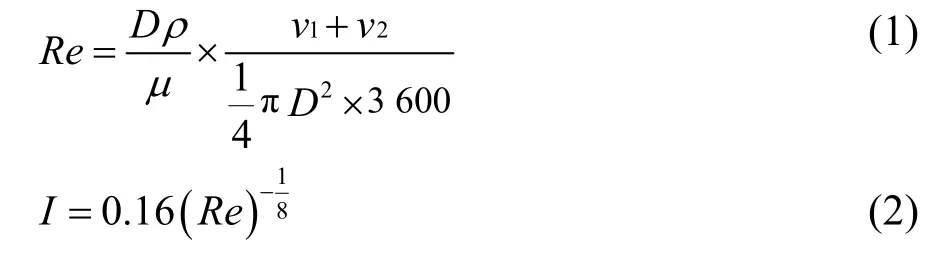

1) CFD数学建模。用SolidWorks软件对混合器进行 1∶1三维实体建模。已知叶片错排混合效果优于顺排[17],在模型 d内部依次增加扰流板个数,并使扰流板在管道内按照螺旋线等距错排,依次建立模型 d1、d2、d3、d4,其内部扰流板数量分别为 3、5、7、9块。已知喷雾量为 140 L/min,药水比(1∶300)~(1∶3 000),根据雷诺系数[18]式(1)、湍流强度公式[19]式(2),计算混合器内部流场雷诺系数为 29 533,处于完全湍流区间,故该流场采用标准k-ε湍流模型。因模型为液–液两相混合,故选用 Fluent中的欧拉模型和混合模型[20]。

式中:v1、v2为药、水的体积流量(m³/h);D为混合器直径;为液体黏性系数为液体的密度。

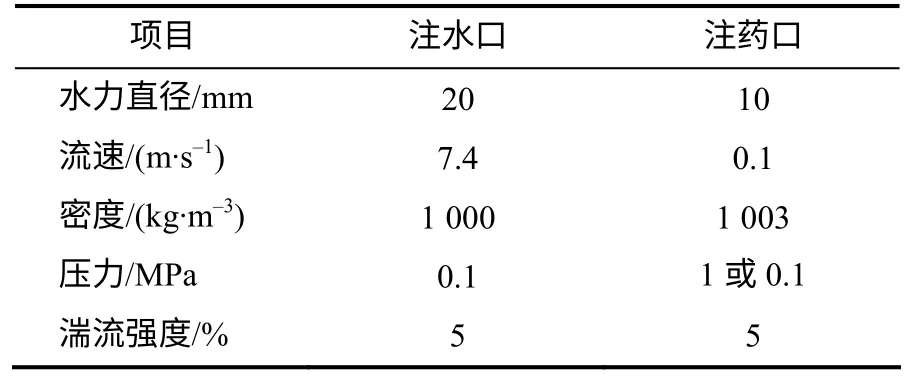

2) 边界条件及参数设置。根据实际药水配比需求,设置混合器边界条件,主要参数如表1所示。注水口、注药口均设置为速度入口,分别为水相和药品相;出口设置为压力出口;设置注水口和注药口与混合器内部相交面为交界面;混合器管壁设置为固面。求解方程采用 Simple算法,二阶迎风方程,使用出口处药液体积分数和残差作为监视器,收敛的精度设置为10–5,计算5 000步以内收敛。

表1 混药装置基本参数及边界条件Table 1 Basic parameters and boundary condition settings

3) 网格划分。采用ANSYS16.0中的ICEM模块划分混合器流体域网格。因混合器结构较为复杂,在网格划分时采用分块划分的方法,对混合器注药口、注水口及出口的网格进行细化。整个网格区域划分采用结构化网格[19]和非结构化结合的方式。混合器网格数分别为2 473 347、2 280 608、2 731 353、3 442 783、3 510 718、3 685 568、3 702 420。

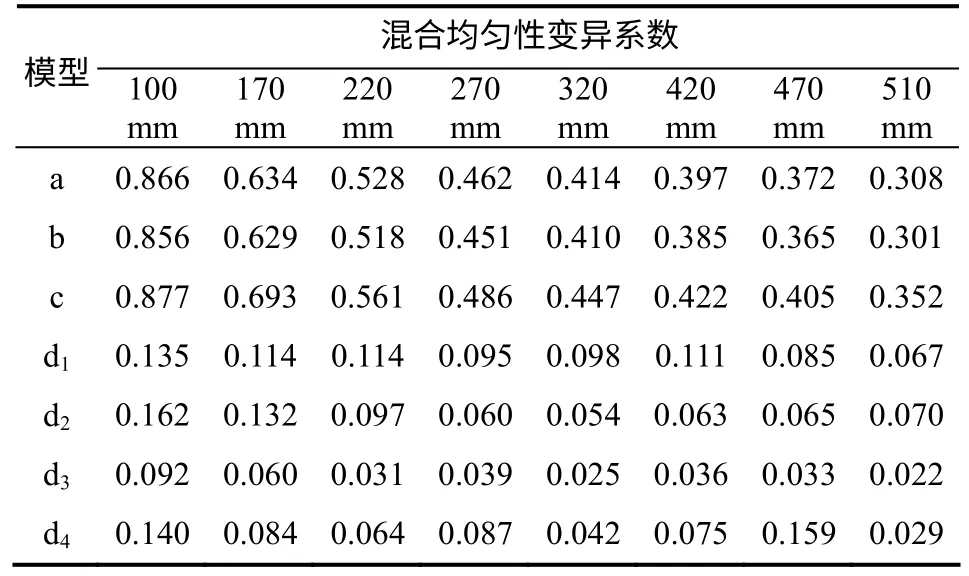

4) 模拟结果。采用混合均匀性变异系数[18]作为评价混合效果的指标。混合均匀性变异系数的取值范围为 0~1,当混合均匀性变异系数为 1时,判定药水完全没有混合;当混合均匀性变异系数小于5%时,判定药水完全混合。

分析表2,常压时,增加混合器内部扰流板数量增加有助于液体混合。当扰流板数量为 7时,在距离注水口 220 mm处混合均匀性变异系数为0.031,在出口处混合均匀性变异系数为 0.022,符合设计需求。

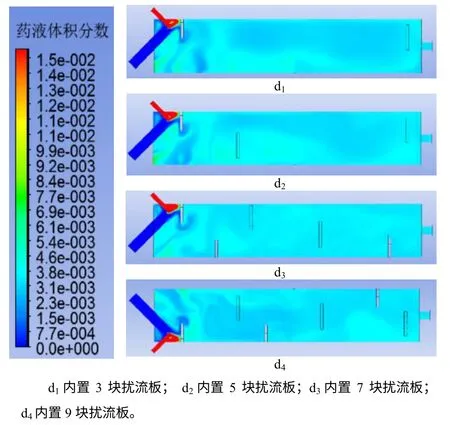

模型 d的 4种优化模型在轴向中心剖面上的药液体积分数云图如图3所示。分析图3知,在模拟农药密度、黏度完全相同的情况下,增加混合器内部布置扰流板数量有助于液体混合,但存在畸变,当扰流板增加至一定数量后,混合性能变差,这与模拟数据相符。通过数值模拟发现混合器内部布置7块扰流板时混合效果最佳。

表2 常压下距离注水口不同距离处的混合均匀性变异系数模拟值Table 2 Simulated values of the variation coefficient of mixed uniformity at different distances under 0.1 MPa

图3 沿管径方向药液体积分数云图Fig.3 Mixer axial pesticide liquid integral number cloud

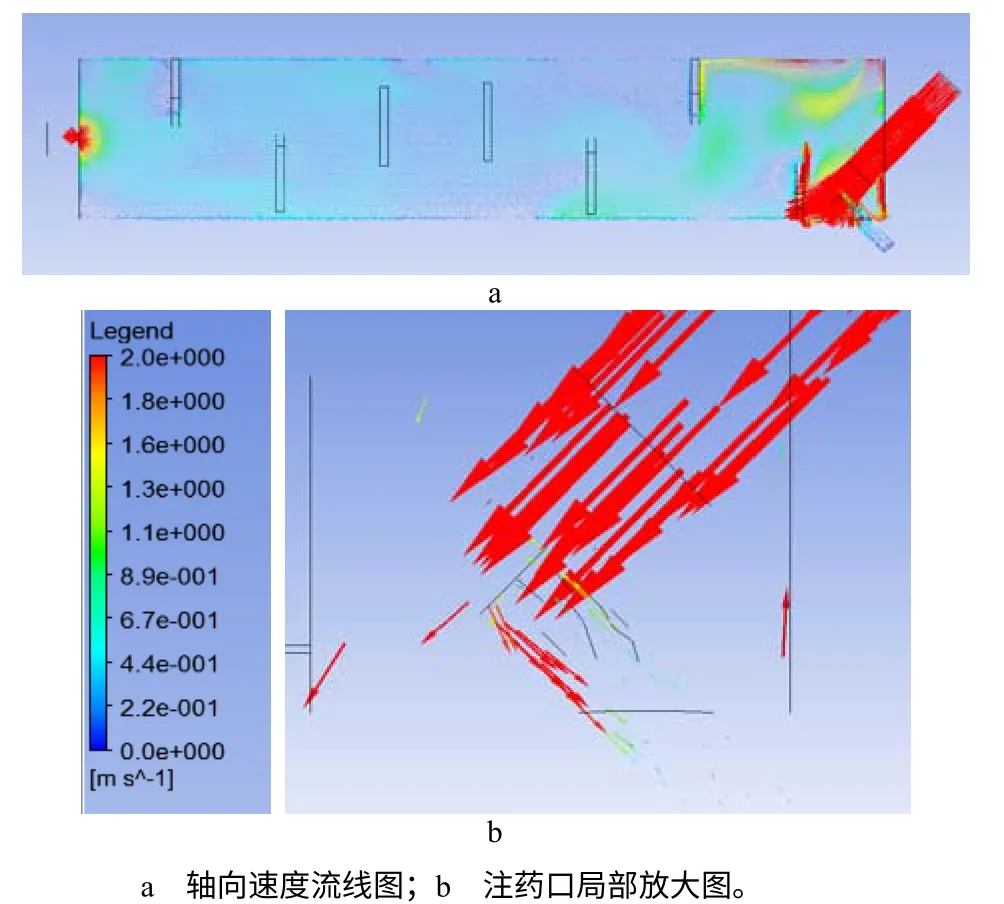

图4 轴向速度流线图Fig.4 Diagram of axial velocity streamline

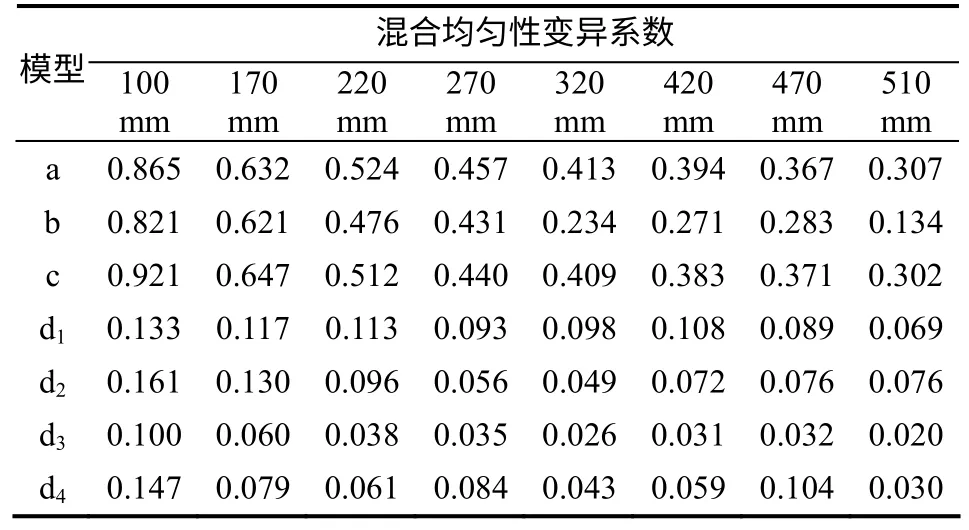

图4为混合器轴向药水速度流线图。分析发现,注药口有轻微药液回流现象,故提出药剂高压注入混合器的在线混药系统。因选用喷头压力为0.3 MPa,整个在线混药系统回路中存在压力损失,故注药口压力设置为 1 MPa,并进行数值模拟,混合均匀性变异系数列于表3。

表3 加压下距离注水口不同距离处的混合均匀性变异系数模拟值Table 3 Simulated values of the variation coefficient of mixed uniformity at different distances under 1 MPa

分析表3,加压状态下混合器混合均匀性优于常压状态;混药比为1∶300时,模型d4混合均匀性变异系数最小,混合效果最好。在距离入水口220 mm处,即第3块扰流板后药水混合均匀,变异系数为 0.038,在混合器出口处变异系数为0.020。

增大药水混合比,对内置 7块扰流板的模型进行仿真分析,在药水比 1∶3 000时,混合器出口处混合均匀性变异系数为 0.018,符合低于 5%的要求;因此,选用内置 7块扰流板的模型 d4进行试验。

3 试验验证

3.1 试验条件

试验在湖南农业大学工学院智能农机实验室进行。根据在线混药系统混合器数值模拟结果,提出药剂加压注入的在线混药方法,考虑到选用喷头压力及管道压力损失,将蠕动更换为电磁隔膜计量泵进行药剂加压试验。电磁隔膜计量泵压力1 MPa,流量0~0.5 L/min,工作电压220 V,精度±1%,其控制方法和隔膜泵相同。试验分别在药剂常压和加压条件下进行。

3.2 试验方法

试验前,建立胭脂红标准溶液曲线。配制 5份质量浓度为 3 g/L的胭脂红溶液代替水溶性农药,将样本溶液分别稀释至 1.0、1.5、2.0、2.5、3.0 mg/L的标准样品,并以纯水作为空白对照。采用岛津公司 UVmini–1240紫外可见分光光度计设定吸收波长为 507 nm[20],测定溶液的吸光度。运用MATLAB软件和最小二乘法对样本溶液吸光度数据进行处理。

按照药水配比需求输入配比系数,控制单元读取水流量传感器采集的流量数据。根据实际配比需求,通过RS–485总线控制蠕动泵转速,按照所需比例调节实际农药流量。根据试验需求,在喷头下放置量杯,进行取样,分别检测在不同注药压力、不同药水比例下在线混药系统的混合稳定性和均匀性。

3.3 混药稳定性试验

在药液常压和加压时,分别在不同时间,不同药液比下取样。在3个回路18个喷头下依次放置量杯采集混合液,每间隔30 s取样 1次,每次取样2 s,18个样本为1组,结果取平均值。

常压下混药稳定性数据列于表4。混合后药水实际质量浓度和预期质量浓度之间的最大相对误差为 6%。这可能是混药比过大时,药剂需求量减小,蠕动泵转速过小,液体无法连续流动;蠕动泵本身存在脉冲,造成流速不稳;药液压力小于混合器内部水流压力,导致药剂无法完全按照实际需求注入混合器进行混合。

表4 常压(0.1MPa)状态的混药稳定性Table 4 Stability of mixed pesticides under 0.1 MPa

在药液加压系统下进行试验,药剂经过电磁隔膜计量泵加压1 MPa,在药水比增大时仍可以顺利注入混合器。加压状态下混药稳定性试验结果列于表5。

表5 加压(1 MPa)状态下的混药稳定性Table 5 Stability test results of the mixed pesticides under 1 MPa

加压至1 MPa时,最大相对误差为4.301%,绝对误差小于0.126 mg/L,绝对误差和相对误差比常压下均有改善。

3.4 混药均匀性试验

在药剂加压试验平台,改变药水混合比,在同一喷头下用量杯取样,每组取样2 min,在每个取样周期内随机取样10次,单次取样时间2 s。

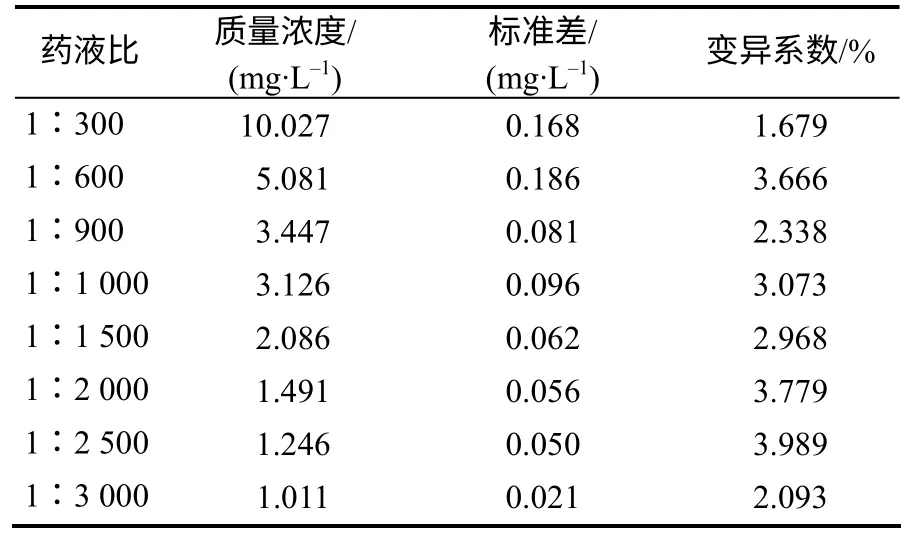

不同混药比下的混合均匀性变异系数列于表6。

表6 加压(1 MPa)状态下的混药均匀性变异系数Table 6 Test result of uniformity coefficient of the mixed pesticide under 1 MPa

分析表6知,胭脂红混合液的实际质量浓度和预期的相近。混合均匀性变异系数低于3.989%,满足设计要求,有较好的混合效果。加压状态下在线混药系统混合均匀性变异系数和模拟结果基本吻合,误差较小,说明试验结果符合预期,建立的CFD模型真实有效。

3.5 工况改变试验

为确保所设计混药系统具有良好混药效果,在各混药比下,改变隔膜泵取水量,对在线混药系统的混合性能进行试验。

在不同混药比下,改变水流量,分别用量杯在同一喷头取样,每次取样2 min,在每个取样周期内随机取样10次,单次取样时间2 s,混药均匀性变异系数列于表7。

表7 不同水流量下混药系统的混合均匀性变异系数Table 7 Variation coefficient of mixing performance for the pesticide mixing system under different water flows

结果表明,在线混药系统混合均匀性系数随水流量增加而减小,这与水流量增加湍动能增大、液体混合效果改善的事实相符。水流量在35~140 L/min时,在线混药系统混合均匀性系数均小于 5%,说明所设计的在线混药系统混合效果良好。

4 结论

设计了一套精准在线混药系统,可提高植保机械喷雾作业中农药的有效利用率。对混药系统所采用的混合器进行数值模拟,混合器内部增加扰流板可改善混合均匀性,混合器内置 7块扰流板,且药水流向正对第 1块扰流板时的混合效果最佳。

对在线混药系统进行混合均匀性和稳定性试验,加压至 1 MPa时,药水混合浓度相对误差最大为4.301%,明显优于常压下的6%,混合性能更优。加压 1 MPa时,药水混合均匀性变异系数小于3.989%,证明设计系统混药性能良好。

在线混药系统变工况试验表明,水流量在35~140 L/min时,在线混药系统混合均匀性系数均小于5%,说明在线混合系统具有良好的混药效果。