虚拟仿真取代实车测试的高校教学研究

2020-05-16王钰明顾添翼陈一枭汤天培朱森来徐定伟

王钰明, 顾添翼, 陈一枭, 汤天培, 朱森来, 徐定伟

(1.南通大学交通与土木工程学院;2.南通开放大学机电工程学院,江苏南通226019)

0 引 言

汽车构造是车辆工程专业的一门专业必修课,这门课程涉及机械设计基础、电工电子学等多门专业基础课程,是学生对专业基础课程的全面应用。学习本课程能够让学生掌握汽车的基本机构、工作原理及操作和调整的基本方法,教学目标是使学生较熟练地掌握车辆的部件结构,各总成的结构特点和工作原理等相关知识,使学生成为基础知识牢固、能主动思考问题、分析问题和解决问题的车辆工程专业技术人才。

对于课堂教学,众多学者开展了相关研究。丁祥海等[1]运用Living Lab课堂模式开展教学实践研究。邹晓东等[2]则充分发挥模拟与仿真的工程科学作为第二课堂的作用,激发学生主动参与实验热情,加大开放力度,让更多的学生主动走进实验室。开放式创新型实验教学模式也被引入到大学的教学模式中[3]。同时中山大学和重庆大学的教师也通过各种方法丰富实验教学手段,让课堂教学与实验有机地结合到一起[4-10]。

基于以往的研究成果[11],本门课程要求学生具备较强的动手能力,包括多个综合性、设计性实验和实践实习环节。主要包括汽车结构总体认识、曲柄连杆机构拆装、配气机构拆装和离合器和变速器拆装等实验。对于上述实验,由于拆装的对象体积较小,原理知识明确,学生易于上手操作。而对于汽车车身结构原理认识这类实验,由于其结构看似简单,但涉及到力学,材料学等相关知识,通过讲解很难短时间让学生明白设计原理。同时车身体积较大,试验的相关设备要求较为专业,实验的成本也相对较高。根据现阶段学生的学习特点,更需要提供一种从感性认识到理性认识的学习工具,这些都对车身实验教学工作提出了较高要求。通过大量的调研与实践,开发一款虚拟仿真结构认知和有限元仿真相结合的汽车车身实验、实训项目来满足学生的需求[12-13]。

1 客车车身结构课堂教学组织

1.1 客车车身理论知识

汽车车身的作用主要是保护乘员以及获得良好的空气动力学特性。按照分类方法,车身结构可以分为非承载式和承载式两种。非承载式车身通过弹簧或橡胶衬套与车架连接。车架作为整车的基础,承受着在其上所安装的各个部件和方向传递上过来的扭矩和载荷。车身只承受载荷和惯性力,在车架设计时不考虑车身对车架承载所起的辅助作用。非承载客车车身结构的优点是:整车的缓冲吸振作用不仅可以通过轮胎与悬架系统来传递,同时橡胶衬套等还可以起到辅助减振、吸收车架的扭转变形和降低噪声作用,对乘坐的舒适性和安全性都有一定的帮助。但是由于设计计算时不考虑车身承载的重量,故必须保证车架有足够的强度,导致整车质量增加,与目前整车设计要求轻量化的要求不符。

全承载式客车车身技术是目前主流的客车车身设计方法,在国内外已经得到广泛应用。全承载式车身是整个车身都要承受一定的扭矩和载荷,如图1所示。全承载客车车身结构的优点是:车身轻量化水平高,结构刚度高,比传统的非承载式客车车身具有更好的操作稳定性、燃油经济性和舒适性。因此它逐渐成为客车设计的主流。

图1 全承载车身模型

1.2 客车车身受力分析

在车身教学环节中,可以利用UG软件与课堂教学相结合,实现教学方式的多样化。

比如利用有限元对客车的车身骨架进行静态计算,分析工况可以分为:匀速直线行驶工况、弯扭工况、紧急制动工况、急速转弯工况。

1.2.1 匀速直线运动工况分析

该工况下客车4轮均着地,车身承受来自地面的对称垂直反作用力载荷,车身在纵向发生弯曲变形。计算分析中,对客车满载状态下,应用车身质量和载荷与动载系数的乘积,模拟应力分布与变形情况。动载系数设为2.5。

1.2.2 弯扭工况分析

该工况指客车低速通过高低不平的起伏路面,由于出现单轮短暂悬空,客车车身受到弯曲和扭转组合力矩作用的情况。该工况下单轮出现短暂悬空,由于时间较短,车身受到的惯性载荷相对较小,故视此弯扭特性为静态分析工况。实践证明,该工况下,前单轮悬空时,客车车身在自身重力及相关载荷作用下将受到最大纵向扭矩作用力,由于该客车车身不是完全对称的,需分别对左右前轮悬空两种不同弯扭组合工况进行分析。

1.2.3 紧急制动工况分析

当客车紧急制动时,整车车架和车身结构会承受纵向的惯性作用载荷,此时客车的前后轴载荷变化较大,整车内力、应力分布会有很大程度的改变。路面附着系数为0.8。

1.2.4 紧急转弯工况分析

此时客车车身除了受自身重力载荷外,还要受到一个横向的惯性力,致使客车车身左右两侧受力情况出现较大变化。通过施加一向心加速度为的转动惯性力(取值为0.4 g),车身设定密度及转弯加速度,加载惯性力。

2 客车车身虚拟仿真教学组织

2.1 客车车身虚拟拆装软件的教学组织

网络化教学作为新兴的教学方式正越来越多地应用到教学之中。校园网逐渐发展成为有效的教育载体,成为辅助教学的重要资源,具有信息量大、交互性强、覆盖面广等特点。建立汽车构造课程网络虚拟实验室,如图2所示,使学生能够通过电脑实时的模拟汽车总成部件的拆装。它不仅能够丰富实验教学内容,更重要的是对一些受到实验场地限制的实验或者是缺乏实验条件的学校,通过虚拟拆装同样能够实现各种总成部件的认知学习,让更多的学生参与到拆装中,对动手能力要求较高的实验课程教学提供了一种新思路。

图2 汽车车身虚拟拆装实验室

2.2 ANSYS/Workbech虚拟仿真平台在车身结构的教学组织

ANSYS/Workbech主要由4部分组成:分别是建立CAD几何模型Design Modeler模块;实现网格划分、求解以及后处理的Design Simulation模块;实现部件优化Design Xplorer模块以及FE Modeler模块。利用ANSYS/Workbech软件,根据建立的客车车身三维模型;通过网格的划分、约束及相关载荷的施加,建立有限元模型;通过静力学和动力学分析计算得到相关有限元计算结果。

与以往的车身结构原理教学相比较,采用虚拟仿真实验进行汽车车身结构原理实验具有以下三方面优势:

(1)突破教学环境中实验条件的限制。在不购买昂贵的实验仪器和设备的条件下,同时实现多人共同操作的要求,提高每一个学生的动手能力。

(2)虚拟仿真实验可多次重复进行。可以更直接多角度地进行相关拆装实验,有利于学生更好地熟悉车身结构参数和设计方法。

(3)学生可以自由安排实验时间和实验内容。提高实验的灵活性,还可以开展一些创新实验实践活动。

汽车车身结构原理虚拟仿真实验教学贯穿课前预习、课堂教学和课后练习整个教学过程。学生在进行虚拟仿真实验时必然会遇到各种实际问题,教师可针对学生感兴趣的问题进行引导,讲解学生感兴趣的前沿技术、操作技巧,加强师生之间、学生之间、理论教学与实验教学之间的良性互动[14-15]。

3 客车车身强度虚拟仿真实验案例

3.1 虚拟仿真模型的建立

车身骨架结构组成:底部骨架、顶盖骨架、左侧围骨架、右侧围骨架、前围骨架、后围骨架等。在有限元分析软件中导入客车车身的三维数模,主要包括底盘车架和车身骨架。对各区域部件进行区分及命名,对三维数模进行模型简化,模型简化内容如下:半径为5 mm以下的孔洞,过渡圆角或倒角,2 mm以下搭接边凸台等几何细节。在有限元分析过程中,以上几何细节增加计算机仿真计算工作量,同时由于影响单元质量进而影响计算精度。

对三维模型进行离散化建模,具体建模设置方法如下:对于客车骨架结构划分为6面体网格,主要网格尺寸为40 mm,对于体积较大的结构,线网格进行相应的放大。客车骨架模型网格划分为164 249个单元。

3.2 施加载荷和约束

(1)加约束。客车车身由钢板弹簧悬架支撑,弹簧悬架由前簧和后簧构成,具体边界如表1。

表1 客车车身的边界条件

(2)加载荷。静态分析中车架为静载荷作用形式。其组成如下:车身和车架的自身质量、车架上各总成与附属质量、有效载荷质量(乘客与行李的总质量)。

载荷分配情况如下:

①乘客的重量按照集中载荷在其支架上进行均匀分布;

②电池、电机、油箱、水箱、座椅等部件按照集中载荷进行加载;

③车身总重量由设定密度及重力加速度,使其产生自重。

3.3 虚拟仿真模型的结果分析

利用有限元对客车的车身进行静态计算分析,应用VonMises准则判定车身材料是否发生塑性变形。客车车身结构强度应力分析结果如图4所示,客车车身骨架材料为Q235,屈服强度为235 MPa,抗拉强度极限为410 MPa,各工况最大应力值范围为:194.43~208.11 MPa,均小于材料屈服强度,符合强度设计要求,各工况下的车身最大应力,见表2。

图3 全承载车身应力云图

图4 全承载车身应变云图

表2 客车车身结构强度应力分析结果汇总

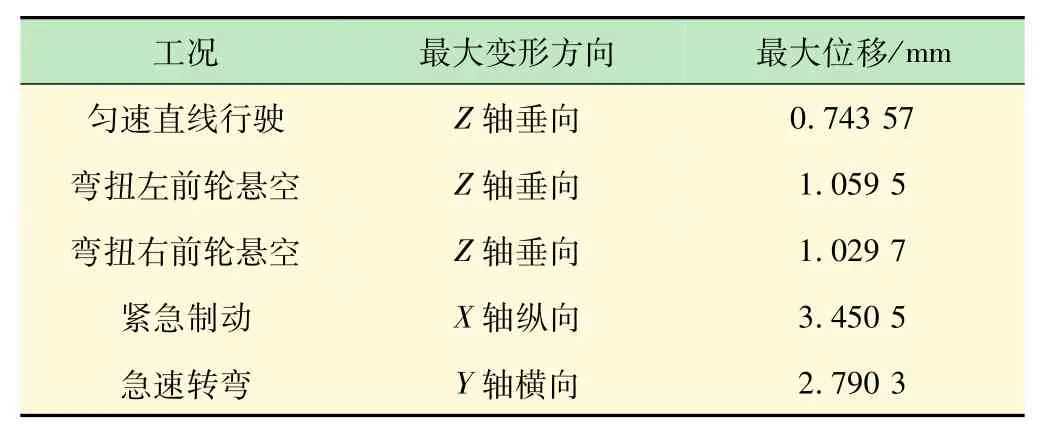

客车车身结构刚度变形以位移量值表示,各工况下客车车身的变形位移量值范围为2.771 3~4.148 6 mm,位移值较小,符合刚度设计要求,统计结果见表3。

表3 客车车身结构刚度位移分析结果汇总

3.4 虚拟仿真实验教学互动和反馈

引导学生通过优化仿真模型中的相关参数,得到不同的实验结果,并根据实验结果进行细致、科学的分析,得出车身结构设计中的重要部分,最终培养学生养成一定的分析和解决问题的能力。在上述虚拟实验中,学生通过ANSYS/Workbech仿真分析,可以明确得到如下结论:客车车身在弯扭工况下收到的应力最大,达到349.2 MPa,而在紧急制动工况下客车车身结构刚度位移则达到最大值,为3.450 5 mm。即使在各种极限工况下,客车车身的强度和刚度也能满足设计要求,对学生理解客车车身设计提供了一种思路,帮助学生加强所学知识,激发学生自主学习的兴趣,培养学生实践动手能力。

4 结 语

本文将虚拟仿真拆装和ANSYS/Workbech仿真分析引入到教学实验中,设计了基于虚拟仿真拆装的客车车身认知实验和ANSYS/Workbech客车车身强度虚拟仿真实验,通过虚拟仿真拆装,学生了解了全承载式车身和非承载式车身的区别,运用ANSYS/Workbech有限元分析,得出:客车车身在弯扭工况下受到的应力最大,达到349.2 MPa,而在紧急制动工况下客车车身结构刚度位移则达到最大值,为3.450 5 mm。即使在各种极限工况下,客车车身的强度和刚度也能满足设计要求。通过该仿真实验教学,给学生提供一个学以致用、提高动手能力的平台,学生通过虚拟仿真实验的学习,可以从中学习ANSYS/Workbech的建模、网格划分、仿真分析等方法,培养学生利用先进仿真软件解决实际科研问题的能力。将ANSYS/Workbech仿真融入客车车身实验教学中,不仅可以促进学生对车身设计的理解,还能培养学生自主学习的激情。这种虚拟仿真与实验教学相结合的教学模式能有效提高实验教学的质量,培养学生运用所学知识解决实际问题的能力。