油莎豆低温压榨单螺杆榨油机的设计与试验研究

2020-05-16姚占斌曾祥菊卢黎明

姚占斌,相 海,张 晔,曾祥菊,卢黎明

(1.中国农业机械化科学研究院,北京 100083; 2.云南滇雪粮油有限公司,云南 玉溪 653100)

油莎豆是一种榨取高端食用植物油的重要原料[1]。油莎豆油中维生素E含量约56.4 mg/100 g,且富含不饱和脂肪酸,其中油酸、亚油酸含量分别为64.12%、15.14%。目前国内外学者对油莎豆油提取工艺的研究主要集中在浸出法[2]和一些新型的制油方法,如水酶法[3-4]、超声波辅助提取法[5]、超临界二氧化碳萃取法[6]等。而对于油莎豆使用螺旋榨油机压榨制油的研究鲜有报道。

关于螺旋榨油技术的应用已有大量研究成果,其中大部分是关于常见油料的研究,且研究成果主要集中在压榨温度[7-8]和原料含水率[9]等因素对出油率、油脂品质的影响。对于榨油机螺旋的结构参数及榨笼参数调节对压榨效果的研究还很少。

低温压榨法[10]是一种油料在压榨前不经过蒸炒等高温处理而直接压榨的制油技术,目前低温压榨法饼残油较高。采用低温压榨法,能有效减少高温对油脂和饼营养物质的影响,提高油脂和饼的营养价值,利于饼的进一步加工利用。由于油莎豆中淀粉含量较高,饼有较高利用价值,为提高油莎豆饼的利用价值,适宜选择低温压榨法,即直接压榨不经过蒸炒的油莎豆,并控制压榨温度不超过65 ℃[11]。油莎豆低温榨油后的饼中淀粉含量高于原料油莎豆,且油脂含量降低,糖类含量提高,适用于提取淀粉、糖和酿制优质白酒等[12]。

基于以上分析,本文进行了油莎豆低温压榨单螺杆榨油机的设计与试验研究,以饼残油率和油样含杂率为指标,对螺旋榨油机的理论总压缩比、榨条间隙和出饼间隙进行单因素试验和正交试验,为油莎豆低温螺旋压榨制油提供参考。

1 材料与方法

1.1 试验材料

1.1.1 原料

以新疆种植的自然晒干的丰产八号油莎豆为压榨原料,通过取样测定,得到油莎豆基本成分,见表1。

表1 油莎豆基本成分

油莎豆平均容重为0.70 kg/L。油莎豆呈不规则的球形、椭球形、扁平形,大小不一,且表面粗糙,有沟壑。随机选取100个油莎豆作为样本,用游标卡尺分别测定其最大和最小两个方向的尺寸,得到油莎豆粒径主要分布在6~17 mm,最大尺寸在10~15 mm 范围内的分布较多(97%),最小尺寸在6~10 mm范围内的分布较多(99%),粒径分布的中位数为10 mm。

1.1.2 小型单螺杆榨油机

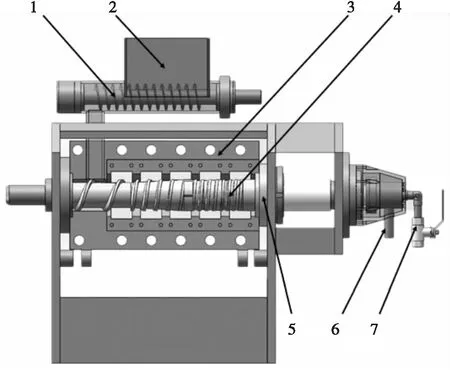

本文研究的油莎豆小型单螺杆榨油机主要由喂料、压榨、出饼、冷却和机架等部分组成,其总体结构如图1所示。喂料部分可调节油莎豆喂料速度,将料斗中的油莎豆匀速送入榨膛;压榨部分通过螺旋转动推动油莎豆向出饼端移动,同时沿轴向螺旋每个导程的空余体积依次减小,实现对油莎豆的摩擦和挤压,压榨得到的油从榨笼的榨条间隙中流出,残渣到达出饼部分形成饼;冷却部分通过向榨螺轴芯内通入冷却水,配合温度传感器可控制榨膛内温度不高于65℃。

注:1.喂料螺旋; 2.料斗; 3.榨笼; 4.榨螺; 5.出饼盘;6.出水口; 7.进水口。

图1 榨油机主要部件示意图

1.2 试验方法

1.2.1 榨油机主要部件设计

1.2.1.1 榨螺部件设计

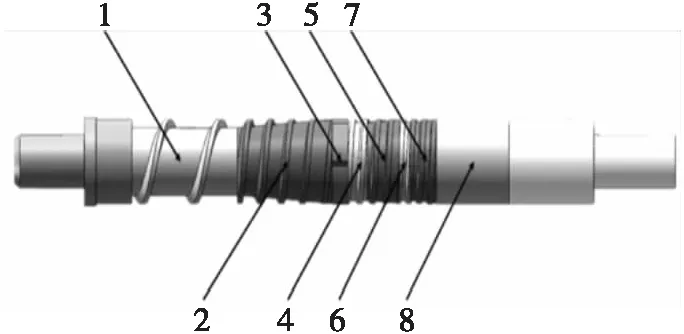

榨螺在推动物料前进的同时对其产生挤压、摩擦作用。本机榨螺采用套装式结构,方便更换。榨螺由螺旋、齿圈、光套和主轴等组件构成,见图2。本机榨螺有效长度设计为567 mm,即榨笼包裹的螺杆部分,入料端的主轴通过联轴器与减速机连接,出饼端主轴与冷却部件连接。

注:1.1#螺旋; 2.2#螺旋; 3.齿圈; 4.3#螺旋; 5.4#螺旋; 6.5#螺旋; 7.6#螺旋; 8.光套。

图2 榨螺部件示意图

为适用于低温压榨和油莎豆整粒压榨,选择连续式螺旋,即相邻螺旋的螺牙相互连接,这样设计使榨膛内压力更大,工作时回料少,压榨时间较短。

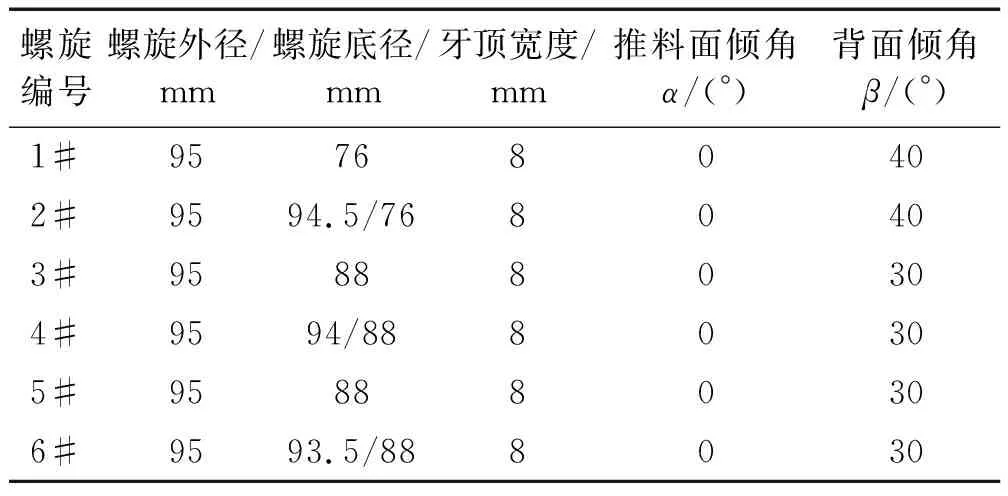

榨螺包括6节螺旋,其中1#、3#、5#螺旋为圆柱底螺旋,主要作用是向前推进物料、2#、4#、6#螺旋为锥底螺旋,在推进物料向前的同时可以形成瞬时高压,达到挤压出油目的。螺旋结构参数见表2。

物料每次经过锥底螺旋的大径后,压力得到适度释放,物料内部形成新的油路,利于出油和多级压榨。1#螺旋的结构参数决定了榨油机的处理量。由粒径分布统计结果可知,99%油莎豆粒径最小尺寸在6~10 mm范围内,粒径分布的中位数为10 mm,据此将1#螺旋底径与榨膛内壁距离设计为10.5 mm,这样可以确保油莎豆能够进入榨膛并且避免其在榨膛内滚动或滑动,有利于物料被高效挤压、破裂和摩擦。

表2 螺旋结构参数

2#螺旋后放置1个齿圈[13],齿圈旋转会给予前进中的物料径向压力和周向摩擦力,可增加物料受到的剪切力,加速物料的破碎,配合螺旋使压缩比分配更高效、合理,有助于简化榨螺结构,缩短榨螺长径比。

6#螺旋后连接光套,即表面光滑的套筒,通过改变套筒外径可以调节出饼间隙的大小。

1.2.1.2 冷却部件的设计

榨螺轴芯内可以通入冷却水(见图1),在出饼端的主轴末端护罩上设计进水口和出水口。进水阀门打开后,冷却水通过空心主轴内的一根细长水管流到进料端,之后在空心主轴和进水管的间隙内流经整根主轴,回到出饼端,从而达到冷却榨膛的目的。配合温度传感器,可将榨膛内温度控制在65 ℃以下,达到低温压榨的要求。

1.2.1.3 转速和处理量的确定

本文的小型单螺杆榨油机,为方便试验中改装配件和节约试验物料,设计产量约为1 t/d,结合国产中小型榨油机[14]动力参数,按比例缩小电机功率及主轴转速,确定使用功率3 kW的六级电机,为提供足够的扭力,选择主轴转速为11 r/min。

1.2.2 预试验

为观察和检测榨油机压榨装置的可靠性,选择理论总压缩比为9.02的榨螺组合,5档榨条间隙分别为1.2、1.0、0.8、0.8、0.8 mm,出饼间隙为2.0 mm的组合进行油莎豆低温压榨预试验。试验过程中榨膛温度有效控制在65 ℃以下,榨油机出油、出饼正常,电流稳定保持在额定电流之下。通过预试验可知该榨油机油莎豆最大处理量达40 kg/h,喂料后3 min 左右即有油液从榨条间隙中滴落,喂料后6 min 榨油机出饼端有榨饼排出,15 min 后出饼连续,即该机进入了完整的工作状态。

1.2.3 单因素试验

分别以螺旋理论总压缩比、榨条间隙和出饼间隙为因素,每个因素取5个水平进行试验,通过饼残油率和油样含杂率衡量试验榨油机榨油效果的优劣。每次试验将前15 min内得到的饼舍弃,收集余下的饼,使用GB 5009.6—2016中的方法检测饼残油率,收集榨机榨取的油脂,使用GB/T 15688—2008中的方法检测油样不溶性杂质含量。每次试验压榨时间为1 h。

1.2.3.1 理论总压缩比对榨油指标的影响试验

螺旋榨油机的榨膛压力是影响出油效果的重要因素[15]。榨膛压力主要是靠榨膛空余体积的逐步缩小,迫使榨料压缩而形成的。理论总压缩比(ε)=VJ/VCH,即进料端首节螺旋一个导程的空余体积(VJ)与末节螺旋一个导程内的空余体积(VCH)之比,ε值通常为6~20.8。

固定1#、2# 螺旋参数,调整末4节螺旋的螺距和长度,使理论总压缩比约为7、8、9、10、11,合理分配压缩比,设计并制造5组螺旋,参数及理论压缩比如表3所示。满负荷进料,5档榨条间隙分别选择1.2、1.0、0.8、0.8、0.8 mm,出饼间隙为2.0 mm,进行压榨试验。

表3 螺旋理论压缩比单因素试验分组

1.2.3.2 榨条间隙对榨油指标的影响试验

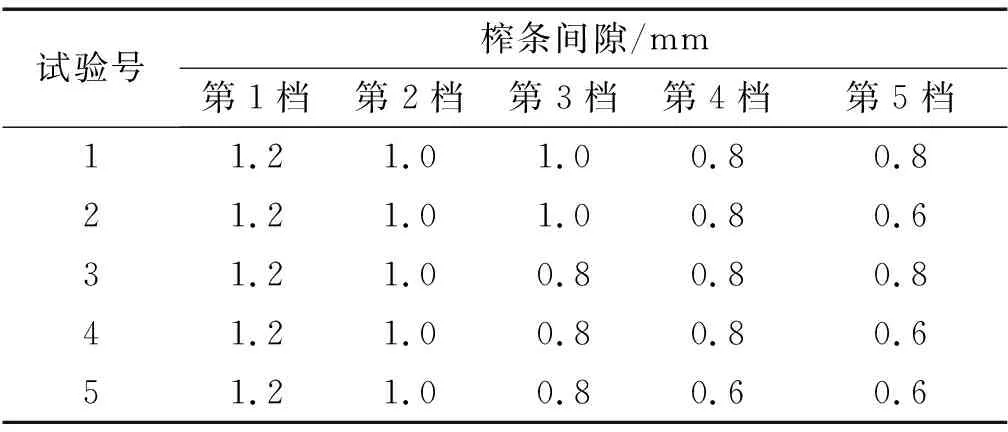

该榨油机的榨笼是由左右对开的两个榨笼壳装配组合而成,每个榨笼壳由榨笼支撑板、压板和榨条组成,榨笼沿轴向被支撑板分为6段,其中第1段对应榨笼内的进料口,设计为封闭结构,其余5段需要排布榨条,榨条间安放垫片,垫片的厚度决定了滤油缝隙的大小。随着榨膛内物料颗粒粒径的减小,榨条间隙一般沿轴向推进方向依次减小。

结合类似油料榨油机调试经验设置5组排布榨条方式(见表4),满负荷进料,榨螺理论总压缩比为9.02,出饼间隙为2.0 mm,进行压榨试验。由于前两档榨条对应榨膛内的位置压力较小,且物料颗粒较大,通常不会发生漏料,因此5组试验的前两档榨条间隙相同。

表4 榨条间隙单因素试验分组

1.2.3.3 出饼间隙对榨油指标的影响试验

榨膛中的物料经过挤压出油后,至榨螺上的光套部分,光套与榨笼末端的出饼盘形成一圈缝隙,至此,压力完全释放,物料形成饼。通过改变出饼端光套外径,可以调节出饼间隙大小。本文选择出饼间隙分别为1.0、1.5、2.0、2.5、3.0 mm,理论总压缩比为9.02,5档榨条间隙选择1.2、1.0、0.8、0.8、0.8 mm进行单因素试验,测试出饼间隙对榨油指标的影响。

2 结果与分析

2.1 单因素试验

2.1.1 理论总压缩比对榨油指标的影响(见图3)

图3 理论总压缩比的影响

由图3可知,螺旋理论总压缩比为7时,饼残油率达16.4%,油样含杂率为5.65%,观察发现饼质地松软,虽然有少量油脂流出,但榨膛内压力明显不足,不适用于压榨油莎豆。随着螺旋理论总压缩比的增大,榨膛内压力增加,饼残油降低,同时有更多的物料从榨条间隙中被挤出,导致获得的油脂中含杂率上升。试验过程中发现,满负荷进料条件下,理论总压缩比为11的螺旋在工作时会引起主电机工作电流超过额定电流。可能是由于螺旋压缩比过大,导致物料所受的压力和摩擦阻力过大,榨螺需要的扭力增加,此时需要人为降低进料速度。故选择理论总压缩比约为8、9、10的榨螺组合进行正交试验。

2.1.2 榨条间隙对榨油指标的影响(见图4)

由图4可知,第3档榨条为1.0 mm的2个试验组,油样含杂率均高于20%,饼残油率均高于14%。推测原因是榨条间隙过大,造成间隙漏料,即冒渣严重,影响毛油品质,同时影响榨膛内压力的形成,造成饼残油高。第3档榨条间隙为0.8 mm的3个试验组,随着最后两档榨条间隙依次减小,油样含杂率逐渐降低,饼残油率也维持在10%左右。推测第5组试验中残油率升高是由于榨条间隙过小,出油不畅,或排油通道过小,出油槽发生堵塞,导致榨膛内淌积油液,油料与油再次混合所致。确定第3档榨条间隙为0.8 mm,调整最后两档榨条的间隙进行正交试验。

图4 榨条间隙的影响

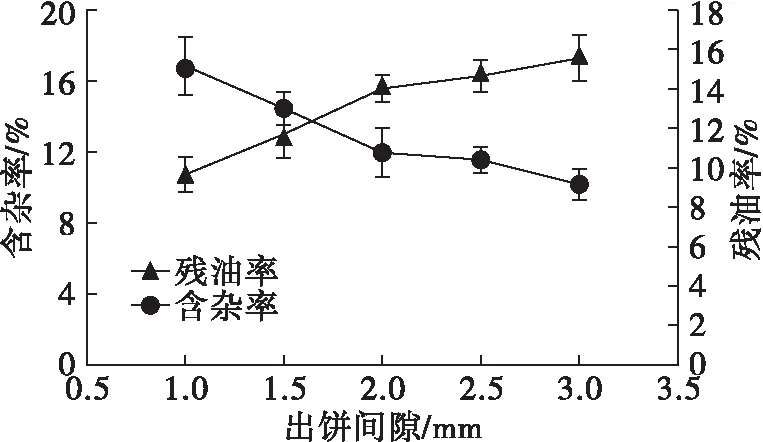

2.1.3 出饼间隙对榨油指标的影响(见图5)

图5 出饼间隙的影响

由图5可知,在螺旋总压缩比不变的前提下,随着出饼间隙增大,残油率增加,含杂率下降。推测是由于饼成型压力减小,榨膛内形成的最大压力也随之减小,因此物料压榨不充分,同时导致不溶性杂质难以与油脂一起被挤出。出饼间隙过小会造成入料口流油,即回油,还可能造成榨膛压力过大,螺旋轴停止转动,即闷车;出饼间隙过大,榨膛内无法形成足够大的压力环境。因此,选择1.5、2.0、2.5 mm的出饼间隙进行正交试验。

2.2 正交试验

2.2.1 正交试验设计及结果

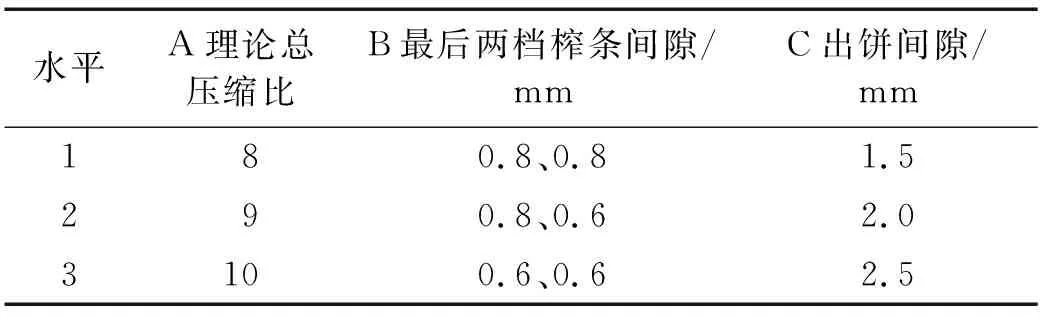

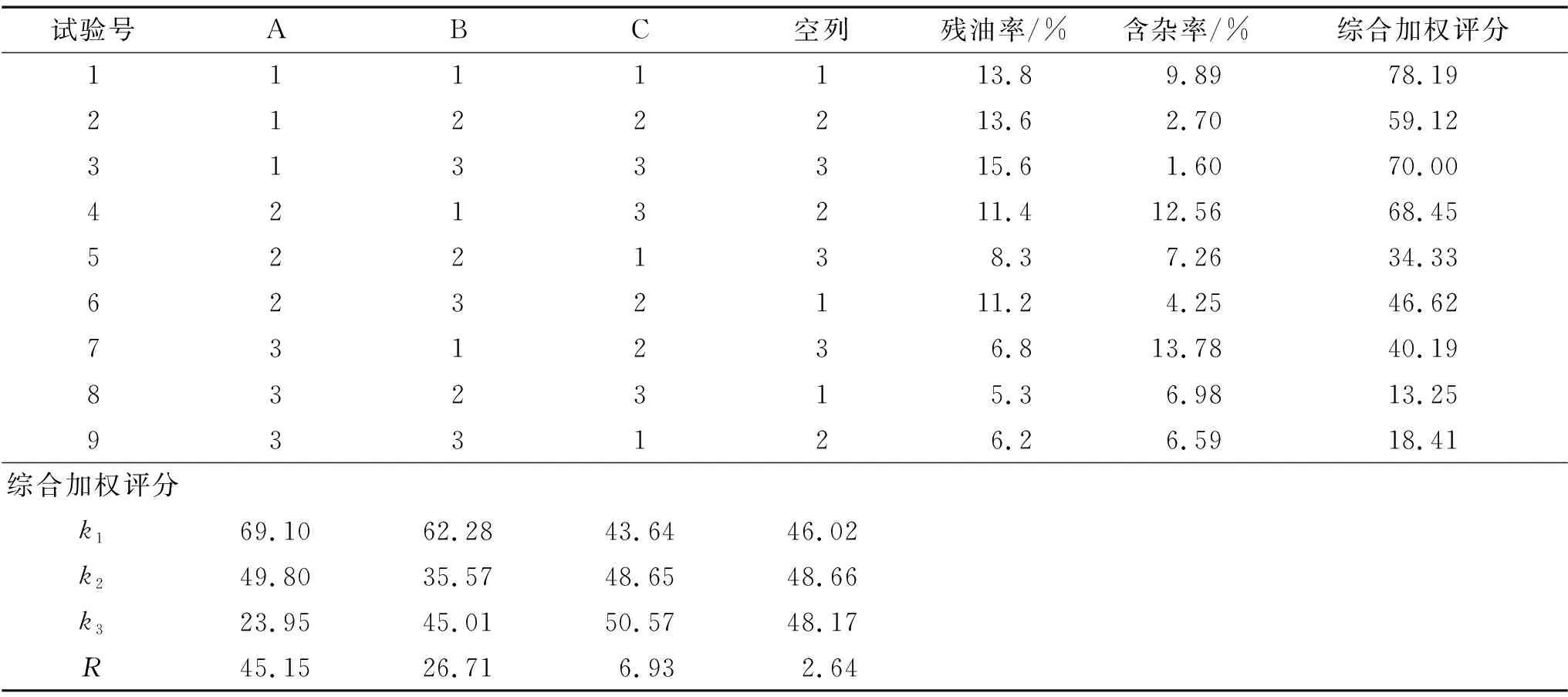

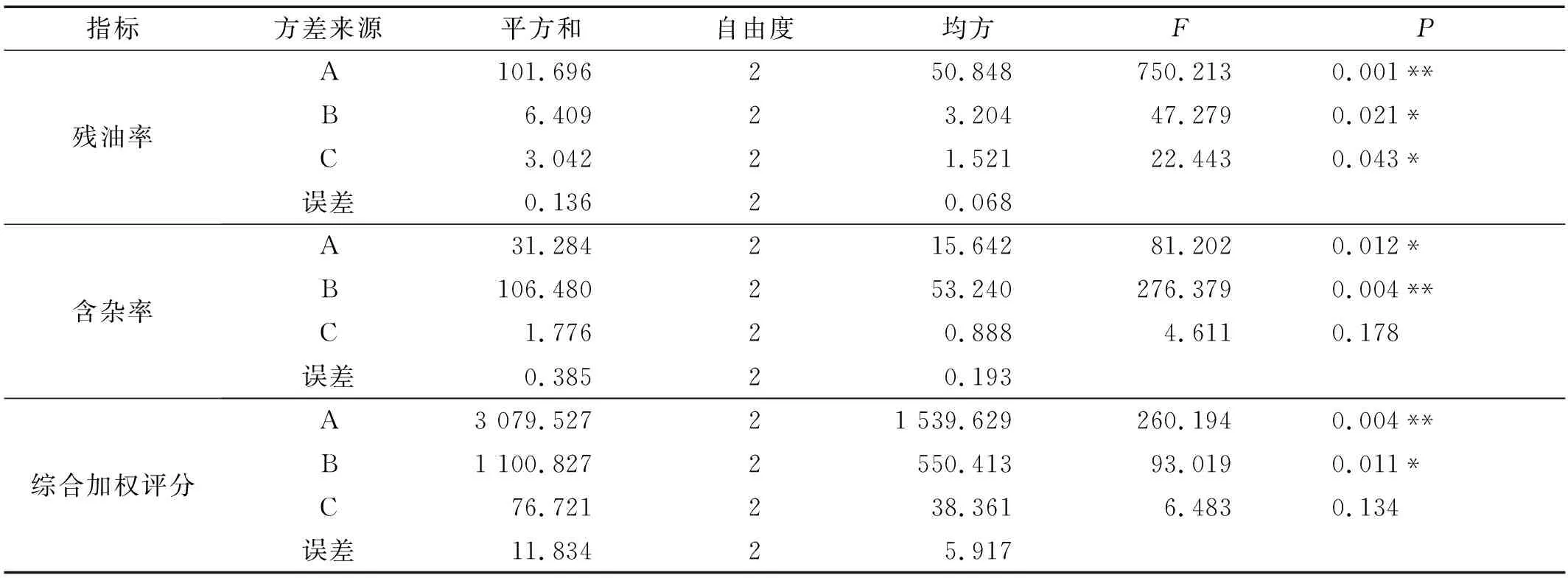

根据榨油机调试经验可知,螺旋理论总压缩比、榨条间隙和出饼间隙对榨油效果的影响较大,且可能存在交互作用。在单因素试验基础上,以螺旋理论总压缩比、榨条间隙和出饼间隙为考察因素,以饼残油率和油样含杂率为指标,进行三因素三水平正交试验,运用SPSS20.0软件对试验数据进行分析。正交试验因素水平见表5,正交试验设计及结果见表6,正交试验方差分析见表7。

采用综合加权评分法可综合考虑最佳参数组合对饼残油率和油样含杂率的影响,综合加权评分值越小越好。饼残油率的高低直接关系到该设备及粮油生产企业的经济效益,在实际生产中油样含杂率可通过过滤吸附等精炼工艺降低,因此在这里饼残油率权重取0.7,油样含杂率权重取0.3。综合加权评分按下式计算。

式中:Y为综合加权评分值;Y1j为第j号试验的残油率;Y1min为残油率的最小值;Y1max为残油率最大值;Y2j为第j号试验的油样含杂率;Y2min为油样含杂率最小值;Y2max为油样含杂率最大值。

表5 正交试验因素水平

表6 正交试验设计及结果

表7 正交试验方差分析

注:*代表显著(P<0.05);**代表极显著(P<0.01)。

由表6、表7可知,3个因素的极差值(R)均大于空列的,所以各因素的效应R可靠,对油莎豆低温压榨效果的影响程度顺序为A>B>C,即螺旋理论总压缩比对榨油效果(残油率和含杂率)的影响最大,榨条间隙次之,出饼间隙的影响最小。榨油效果最佳的参数组合方案是A3B2C1,即理论总压缩比为10,榨条间隙依次为1.2、1.0、0.8、0.8、0.6 mm,出饼间隙为1.5 mm。

2.2.2 验证试验

以正交试验确定的最佳参数进行验证试验,每组试验重复3次,结果如表8所示。

表8 验证试验结果 %

由表8可知,在最佳参数组合下,油莎豆试验榨油机的饼残油率为5.1%,油样含杂率为7.11%,综合加权评分为13.57%。

3 结 论

油莎豆物性参数的研究表明,该批次自然晒干的油莎豆含水率为6.71%,容重为0.70 kg/L,粒径分布范围为6~17 mm,且99%的油莎豆最小尺寸在6~10 mm 范围内。结合油莎豆特性,设计制造出功率3 kW、主轴转速11 r/min的小型单螺杆榨油机。低温压榨预试验结果表明该榨油机最大处理量约40 kg/h,喂料3 min后开始出油,15 min后出饼连续。针对油莎豆低温压榨,以饼残油率和油样含杂率为指标,对榨油机结构参数进行正交试验优化,结果表明:影响榨油机榨油效果的主次因素依次为螺旋理论总压缩比、榨条间隙、出饼间隙。对试验数据进行分析,得出适用于油莎豆低温压榨的榨油机最佳结构参数组合:理论总压缩比为10,榨条间隙依次为1.2、1.0、0.8、0.8、0.6 mm,出饼间隙为1.5 mm。在最佳条件下,榨油机工作电流稳定,出油、出饼情况正常,饼残油率为5.1%,油样含杂率为7.11%。该参数可以满足油莎豆低温压榨实际生产需求,对于放大压榨产量有指导意义。