数控加工技术在钎具生产中的应用实例

2020-05-16梁友乾王丽霞

梁友乾,王丽霞

(1.西北矿冶研究院,甘肃 白银 730900;2.甘肃省会宁县职业技术教育中心学校,甘肃 会宁 730700)

近年来我国开始将数控技术应用到机械制造业的加工技术中,以追求机械的自动化与信息化,进一步促进我国机械制造业的发展。本文主要通过数控加工技术在钎具加工生产中的应用实例,强调应用数控技术在机械加工技术中的重要意义,并深入研究可有效提高数控技术在机械加工技术中应用效果的措施。

1 国内外相关技术发展概况和趋势

目前,日本、瑞典、芬兰等世界先进工业国家的许多知名企业如瑞典Atlas、Sandvik跨国公司研制生产的大直径柱齿钻头仍处于世界先进水平。国内钎具行业在制造钻头的加工工艺方面开展了大量工作。发展数控技术是钎具行业乃至整个机械制造业的必然选择,是未来工厂全面实现自动化的基础。通过对设备的调试、运行、改进,生产率提高了3倍~4倍。

2 数控加工工艺和技术路线

通过数控加工技术加工小直径钻头,采用高精度数控加工中心,匹配专用耐磨涂层刀具,通过精密测量,减少各个工序的加工精度误差,在提高固齿质量和产品整体性能的同时,极大地提高生产效率,降低生产成本。

关键技术与关键工艺:①通过对常态,淬火态,渗碳态等不同形态钻头体性能的测试,选择不同的主轴转速、进给倍率和与之相匹配的合金刀具,提高齿孔的加工精度。②采用先进的气动测量仪对孔径进行精密测量,确保孔径的一致性,杜绝“喇叭口”现象。③对冷压固齿工艺实验研究,选择合理的配合公差,提高固齿质量。

3 数控加工配套工装卡具设计制作

①根据加工工件的几何尺寸,设计制作钻头裤体外套,分别在外套壁、加工工件、卡盘爪上标识定位点,通过三点一线准确定位,减小定位误差,提高生产效率,保证加工精度。②合理选择配套卡盘装卡内径大小,设计制造可加大卡盘的装卡内径,以便加工大直径、高风压钻头。

4 数控加工专用刀具的优化选择

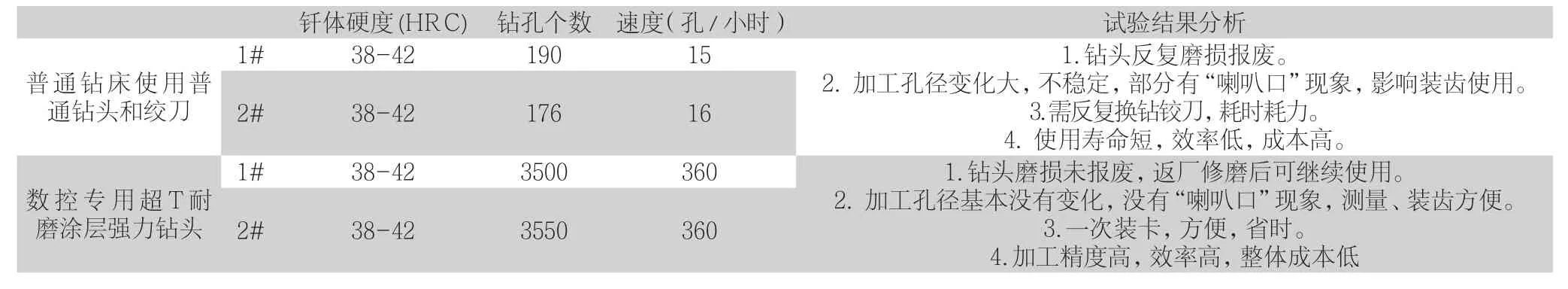

通过与瑞典阿诺刀具(中国)公司研究探讨,根据加工特点开发了超T耐磨涂层DS1000系列硬质合金强力钻头,采用液压刀柄装卡,配用适宜切削液,选择合理的主轴转速和进给量,一次成孔工艺,在钻头体HRC 38-42状态下进行高精度加工,减少了二次装卡和加工误差,所加工齿孔的精度达到0.005mm~0.01mm。两种钻头对比实验结果见表1。

5 数控加工精度和固齿工艺实验研究

在钻头冷压固齿工艺中,柱齿钻头固齿的固紧力依靠精确的齿与孔之间过盈量,硬质合金球齿通常采用不完全互换法,对钎体配合孔质量要求高,对尺寸精度表面光洁度要求极为严格。因此保证齿孔加工精度、测量精度和选择合理的过盈量配合对提高钻头质量尤为重要。

5.1 配合公差及固齿工艺的实验研究

通过大量对比试验(表2),合金齿和齿孔的过盈量应在0.05mm~0.06mm之间最为合理,在合金柱尾部加5度倒角,方便装齿,固齿时应严格避免润滑脂介入,应将齿孔擦拭干净后装齿,并对压装工具进行了改进等。

5.2 提高齿孔加工精度和测量精度的工艺改进

为了提高齿孔加工精度,在数控加工中心上选择最优化的主轴转速1424r/min和进给量170mm/min,采用液压刀柄装卡超T耐磨涂层DS1000系列硬质合金强力钻头,一次成孔工艺,在HRC 40-42状态下进行高精度加工,减少了装卡和加工误差,所加工齿孔的光洁度也达到了工艺要求。产品在现场对比试验,质量明显优于原用钻头(见上表1)。

表1 两种钻头对比试验结果

表2 三种不同装齿工艺现场对比试验情况

5.3 产品外形加工精度控制

数控车床加工工件外型,采用先粗车再精车的加工工艺,用于钻孔的精加工件(淬火件或渗碳件)表面粗糙度值应达到Ra0.4,就可以保证其外型加工精度,从而保证了数控加工中心加工齿孔的精度。

5.4 数控加工技术达到的技术性能指标和参数。

(1)洛氏硬度HRC38~42的钻头体上一次加工成型孔。

(2)保证所加工钻头孔径上下一致,没有“喇叭口”现象,孔壁粗糙度Ra0.1。

6 结语

数控技术的应用在制造业的发展过程中由于可有效提高其整体水平,因此对制造业发展有着十分重要的意义,而我国是一个制造大国,因此更应该注重对制造业核心技术的开发与研究,更好的将数控技术应用于机械加工技术中,进一步实现机械制造的自动化发展。可是,在数控加工技术需求量以及质量要求不断提升下,依然要面临许多严峻问题,同时在数控领域中还存在许多亟需处理的问题。