玉溪矿业公司选厂Ⅲ系列提高铜回收率实践研究

2020-05-16芮向科

芮向科

(玉溪矿业公司,云南 玉溪 653100)

大红山铜矿是以含铜、铁为主要金属矿物的井采矿山,一选厂选矿工艺流程为浮选选铜、磁选选铁,由于一选厂生产处理量10000t/天,而Ⅲ系列为4800t/天,占一选厂处理量的50%,加上Ⅲ系列在三个系列中回收率最低的一个系列,所以提高Ⅲ系列铜回收率就显得格外迫切。原矿中金属量全部回收那么回收率就是100%,但在实际生产情况中是不可能做到100%回收的,这就需要利用新的选矿工艺和新的选矿药剂对现有生产条件做改善,本篇论文论述的是Ⅲ系列利用新的浮选流程对现场生产的一个实践研究。

1 原矿铜矿浮选处理过程

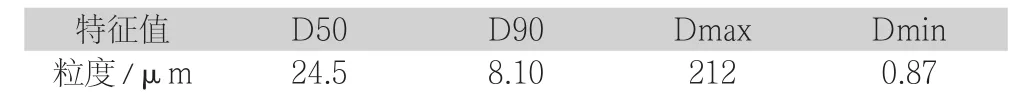

(1)铜矿物嵌布粒度(表1)。综下表明,矿样中有50%的铜矿物嵌布粒度大于24.5μm,90%大于8.10μm,铜矿物最大嵌布粒度为212μm,最小嵌布粒度0.87μm。斑铜矿嵌布粒度较粗,平均为45μm;铜蓝嵌布粒度最细,平均为12μm;黄铜矿和自然铜嵌布粒度相近,平均为22μm。

表1 铜矿物嵌布粒度

(2)原矿铜矿物单体解离(表2)。表2表明原矿铜矿物在细度-0.074mm达到75%时,解离度达到相对最大值。

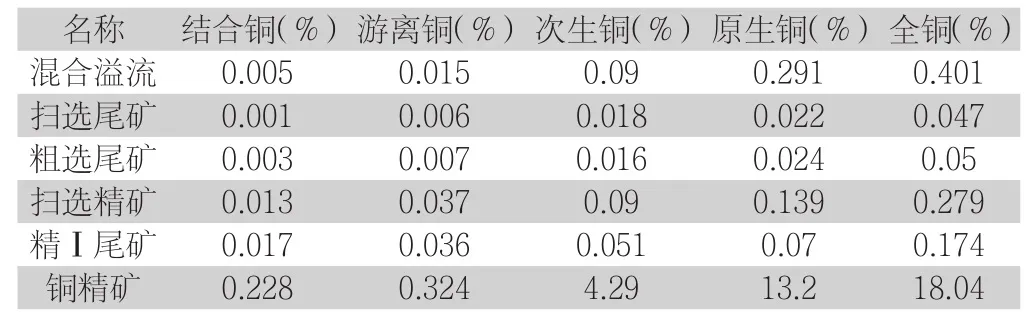

表2 浮选部分产品的铜赋存状态

2 原流程生产现状

(1)浮选部分产品的铜赋存状态(表3)。表3表明扫选尾矿中含有可观的金属量,扫选作业效率低,回收此部分金属,可以提高Ⅲ系列铜选矿回收率。

表3 浮选部分产品的铜赋存状态

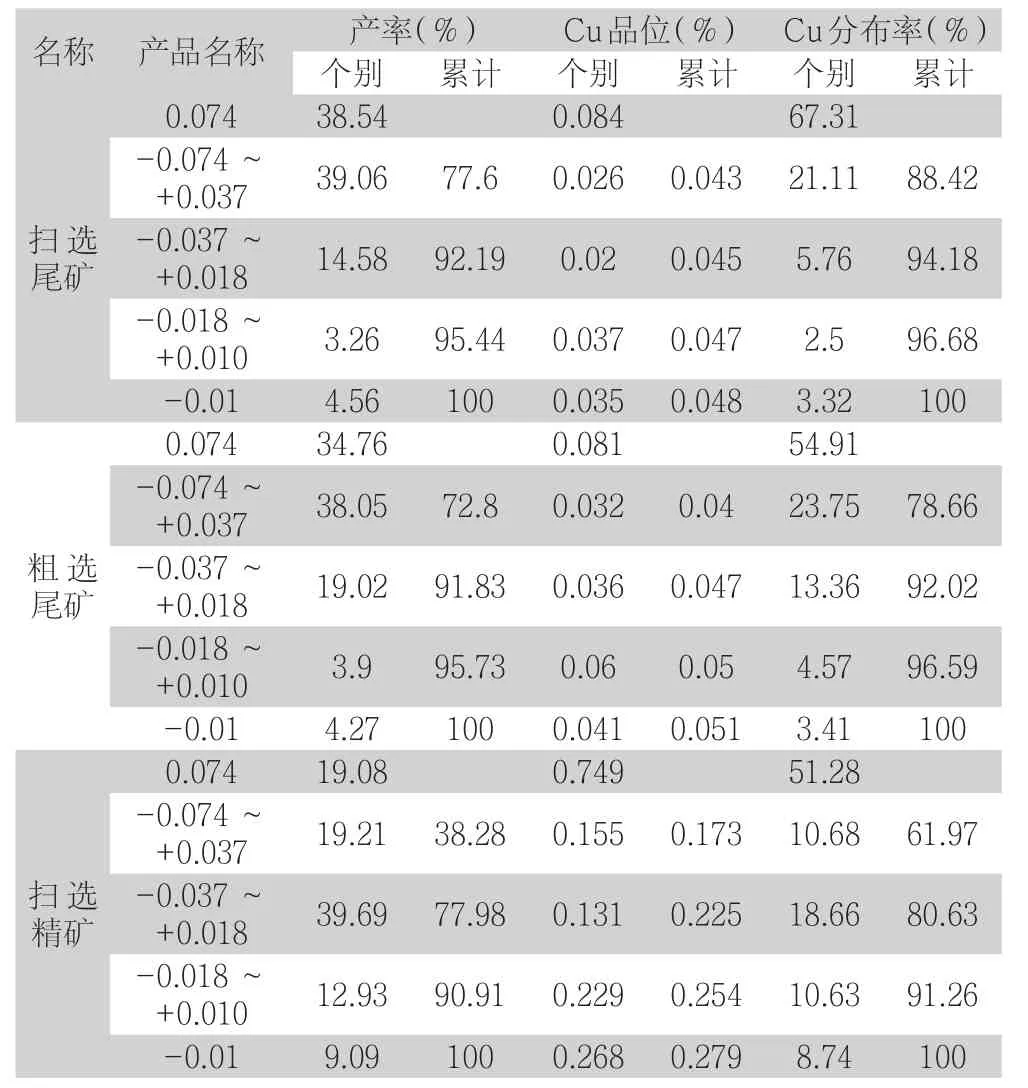

(2)浮选部分产品水析结果(表4)。

表4 浮选部分产品的铜赋存状态

表4表明扫选精矿中Cu主要分布在+0.074mm以上的粒级当中,分布率为51.28%,品位为0.749%,此部分是未解离的部分,如提高磨矿细度,有利于此部分矿石单体解离,从而提高铜回收率。

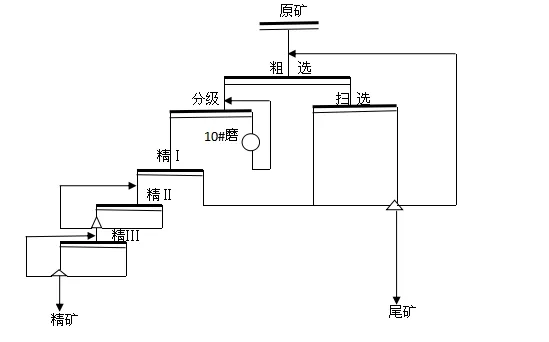

(3)原流程流程图(图1)。原流程采用先粗选,粗选尾矿经过扫选作业后进入磁选作业,扫选精矿返回粗选作业,粗选精矿先旋流分级,溢流进入精选,沉沙进入10#磨,形成闭路磨矿,精Ⅰ尾矿返回粗选,旋流溢流经三次精选得到最终精矿。

图1 原流程流程图

3 试验流程简介

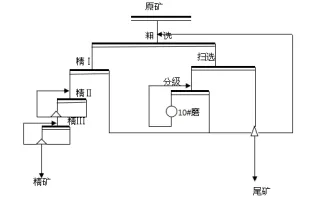

(1)试验流程流程图(图2)。试验流程采用先粗选,粗选精矿直接进入精选,经过三次精选得到最终精矿,精Ⅰ尾矿返回粗选,粗选尾矿进入扫选,扫选尾矿进入磁选作业,扫选精矿经10#磨及旋流器磨矿分级后返回粗选。

图2 精矿粗选流程图

(2)试验流程流改造。试验流程通过搭接管道使扫选精矿自流进入10#磨小泵池,由小泵输送矿浆至旋流器,旋流器溢流通过搭接管道进入中矿返回泵,由泵打入粗选,实现扫选精矿再磨再选。

4 工业试验

(1)试验流程考察情况。本次流程考察时间:2016年3月4日III系列早班8:00~12:00,粗选第一槽没作最终精矿。当班大生产铜浮选指标为:处理量:211.8t/h,原矿:0.351%,精矿:18.00%,尾矿:0.023%,回收率:93.57%,细度:65.25%。考察数据如表5。

表5 流程考察数据

表5表明旋流器溢流细度-0.074mm达到98.11%,当细度-0.074mm达到75%时,铜矿物单体解离度能达到97.5%,说明旋流溢流细度达到试验要求,扫选精矿铜矿物单体解离充分;浮选细度为65.51%,铜矿物单体解离度在94%左右,未得到充分解离。

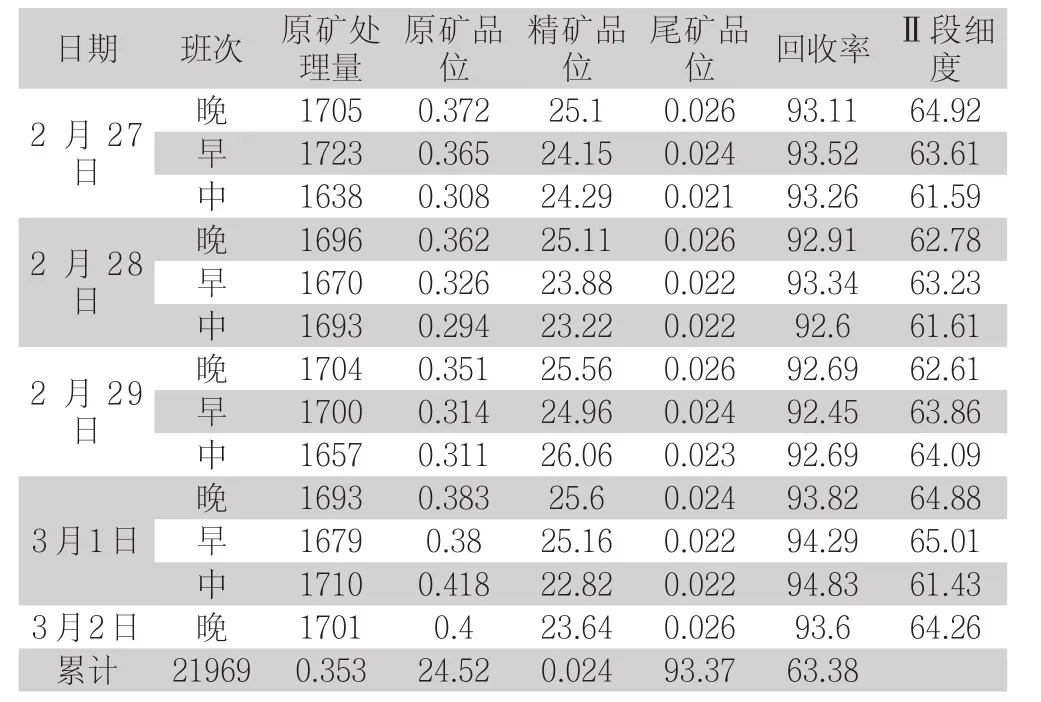

(2)工业试验生产指标分析。原流程工业生产指标。2016年2月27日夜班~2016年3月2日夜班生产指标如表6。

表6 原流程工业生产指标

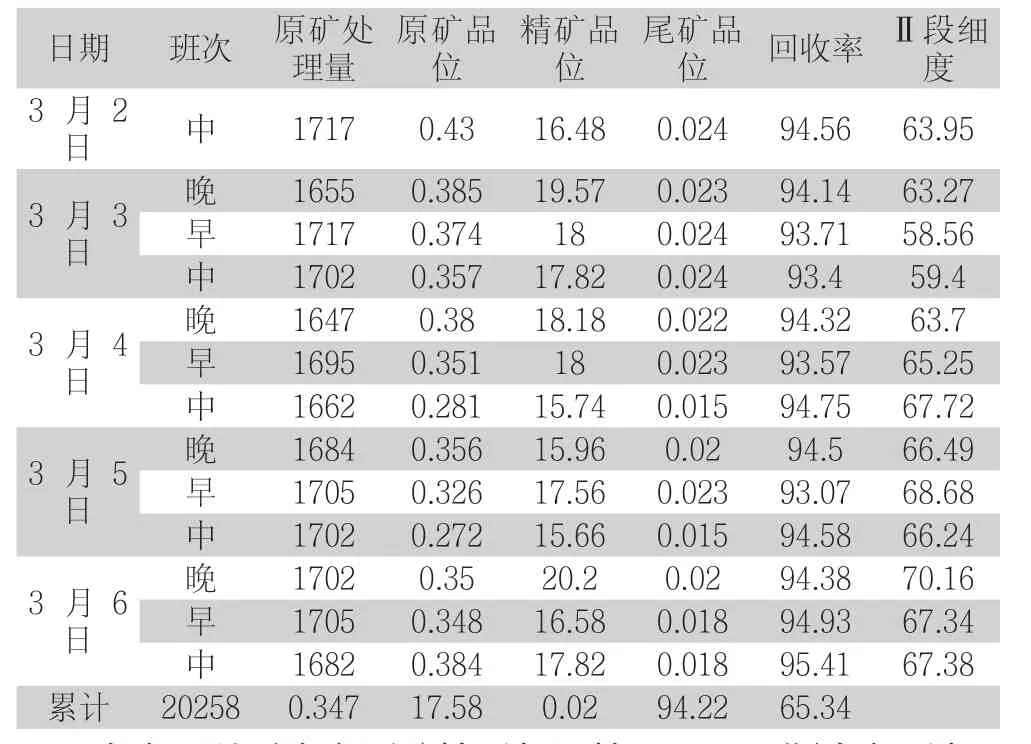

2016年3月2日中班~2016年3月6日中班试验指标如表7。

表7 试验流程工业生产指标

由表可以看出在原矿性质相同情况下,工业试验累计回收率94.22%,原流程累计回收率93.37%,试验回收率高于原流程回收率0.85个百分点;工业试验累计品位17.58%,原流程累计精矿品位24.52%,工业试验回收率低于原流程精矿品位6.94个百分点。

(3)试验前后药剂使用情况对比。2016年3月2日中班~2016年3月6日中班工业试验药剂条件颗粒黄药34.55g/t,丁胺黑药11.57g/t;2016年2月27日夜班~2016年3月2日夜班生产药剂条件颗粒黄药31.86g/t,丁胺黑药11.66g/t。工业试验药剂条件与生产药剂条件相同。

5 结论

工业试验流程对提高选矿回收率有比较可观的效果,但试验流程精矿品位偏低,远远达不到生产要求。工业试验流程可与原流程组成灵活流程来调节Ⅲ系列生产指标。