15000m3/h空分设备液空节流阀故障分析及处理

2020-05-16孙素霞王丽花王志勇李宗法

孙素霞,王丽花,王志勇,李宗法

(河南豫光金铅股份有限公司,河南 济源 454650)

河南豫光金铅股份有限公司制氧厂KDONAr-15000/4000/500(简称:15000空分)空分设备2014年12月投产,采用DCS系统控制、全低压常温分子筛吸附净化、增压透平膨胀机制冷、全精馏无氢制氩和氧、氮外压缩流程。2018年7月投运氩系统时,液空节流阀V1的执行机构出现卡阻,造成主塔及氩塔工况异常,出塔氧气量减少,液氩产量减少等。利用停车机会,将V1阀抽芯处理后,工况恢复正常。

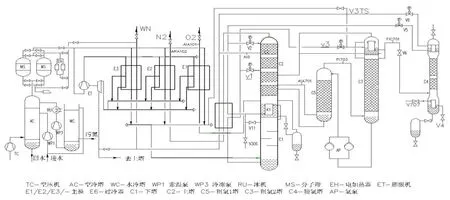

1 15000m3/h空分的工艺流程如下:

原料空气自洁式过滤器吸入,除去灰尘及其他机械杂质后,经空压机压缩至O.5MPa,在空冷塔中与常温水和冷冻水换热冷却到8℃~10℃,进入分子筛纯化系统中除去水分、二氧化碳、乙炔和其他一些碳氢化合物。

空气被净化后分成3路:第一路空气经过主换热器,与返流气体(氧气、氮气、污氮气)换热后进入下塔进行精馏;第二路空气经膨胀机增压端增压后,进入主换热器,与返流气体换热后进入膨胀机膨胀制冷,膨胀后的空气直接进入上塔或旁通一部分进入污氮管;第三路少量空气从纯化后抽出作为空分设备自身仪表气。

在下塔空气被初步分离成氮和富氧液空,气氮在主冷中液化成液氮,液氧在主冷中蒸发为气氧。液氮出主冷后为上、下塔提供回流液和少量液氮产品,液空经过冷器过冷后进入上塔中部作为回流液。产品氧从上塔底部引出,产品氮气从上塔顶部引出,经主换热器复热后送出系统。从上塔相应部位抽出氩馏分,经粗氩塔和精氩塔精馏后,在精氩塔底部得到纯精氩产品。

2 故障现象及分析

2018年7月18日12:30分投运粗氩系统时,当DCS上液空节流阀V1关至25%,进粗氩冷凝器液空进液阀V3阀开至82%时,粗氩流量仍提不到13000m3/h(正常15000m3/h左右),再开大或关小提升气阀门V3TS,仍不见效。安排操作工到分馏塔上检查V3阀和V1阀的开度,发现V3阀开度与DCS显示一致,可排除。而V1阀开度不一致,现场开度为70%,DCS上开度25%,当时怀疑V1阀的定位器有问题,通知仪表科来现场检查,仪表科也认可定位器的问题,后更换定位器。由于V1阀为无锡工装KOSO生产的气开式调节 阀,为防止V1阀突然关闭,先把V1阀现场限位在40%,DCS操作V1阀至50%、60%、70%,现场不动作,继续开大阀门突然全开,之后关闭气源,V1阀阀杆仍然卡阻在70%左右,不能向下移动。将V1阀打到手动位置操作,也无法摇动,处于卡死状态。

V1阀故障前后各工艺参数比较

气动薄膜调节阀不动作,一般有以下几种情况:

(1)定位器故障

(2)阀门现场处于手动位置

(3)调节阀的阀杆脱落

(4)调节阀的膜头泄漏

(5)阀芯中有异物造成卡阻

(6)仪表气源故障

经过逐一排除,断定是执行机构卡阻或阀芯中卡有异物造成的。

因当时后序使用氧气,无法处理,先把V1阀限位在40%,在此期间,V1阀暂不操作。由于V1开度较大,上塔精馏负荷大,为保证氩系统能够运行,只能压低氧产量,降低氩馏分,维持氩系统高负荷低馏份运行,密切注意工况各参数的变化,以免V1阀突然动作。

3 故障处理

7月27日,利用后序不用氧气期间,决定将空分系统临时停车对V1阀进行抽芯检查。

处理方法;

(1)将空分系统从后往前停至预冷系统处;

7月27日3:48分停氧透;6:40分停氧氮压机;6:50分停氩系统;7:10分停膨胀机;7:25分纯化系统手动打暂停,停电加热器;8:17停预冷系统。

(2)关闭冷箱充气总阀,防止拆阀时有珠光砂从气动阀小保冷箱边缘漏出。

(3)8:30分下塔仍有约0.3MPa的压力,因与下塔相连的液空、液氮管道有液封弯,下塔压力不能释放,也不想将下塔液体全部排出,于是逐渐打开液空节流阀V1和粗氩冷凝器液空进液阀V3直到全开,让积存在管道内的液体全部回流到下塔,并打开下塔液氮吹除阀V306,通过V306阀将下塔压力释放掉,确认上下塔均无压力,并且V1阀门前后无液体后,才进行无压安全检修操作。

(4)检修人员劳保佩戴齐全。

(5)在厂家技术人员的指导下,拆掉液空节流阀V1阀(V1阀属于低温长杆阀)外面的波纹抱箍(不锈钢圈),缓慢抽出V1阀橡胶保护罩内的岩棉,随着就有冷气和少量珠光砂冒出来,立即用破布条堵塞泄漏处,检查发现珠光砂是从阀座和阀门保护罩之间的缝隙处泄漏的(以后若有大修机会,冷箱扒砂后用发泡剂堵塞漏点)。拆掉阀座周围的螺栓,抽出阀芯,发现V1阀芯中有铝条(约2公分宽、10公分长)卡在阀芯上,之后清出阀芯内的铝条,用仪表空气对阀杆进行加温,使阀杆复温。并更换阀门密封垫。

(6)阀门复位。因有冷气冒出,安装阀门时无法看清楚,于是引入一股仪表空气通入V1阀门保护罩内,加速冷气复温,人员能看见后,将阀门就位,固定好阀门压盖处的螺栓,此时阀门即可开关操作。

(7)12:13分,启动预冷系统;13:30分将气导入下塔,逐渐升压,分别在0.1MPa、0.2MPa、0.3MPa、0.4MPa、0.5MPa的压力下,检验V1阀门的阀盖处是否出现外漏,并逐步冷紧V1阀门压盖螺栓直到不漏为止,装入岩棉,固定好外面的不锈钢圈,检修工作完成,开车后工况运行正常。

4 故障原因

5月25日,15000空分系统分馏塔大修时,外协施工队对塔内损坏的铝管、弯头、阀门等进行了部分更换和修复,经试压、吹扫、裸冷后开车,铝条是塔器管道修复过程中遗留下来的,在吹扫时,卡在V1阀的阀芯处,导致V1阀卡死。

5 结束语

操作人员在生产中应时刻保持清醒的头脑,认真监视各项参数的变化,并精心操作,根据工况的趋势变化进行综合分析,培养自己判断问题的能力。另外,塔器修复过程中,要加强冷箱内管道焊接过程的监督与管理,保持管道内干净无杂物,确保塔器和管道的修复质量;开车前,最好对自动阀重新调试,保证阀门动作灵活。