立磨与化浆相结合的陶瓷原料加工新工艺

2020-05-15艾冬华陈永锋

艾冬华 陈永锋

摘 要:本文主要介绍一种采用由立磨、化浆与球磨相结合的新粉磨工艺。

关键词:立磨;化浆;球磨;新工艺

1 概 述

“佛山陶瓷”已成为一个区域性陶瓷品牌。佛山已成为国内最大的建筑陶瓷生产基地、最大的建筑陶瓷品牌出口基地和最大的建筑陶瓷综合性展贸中心。

新明珠集团作为国内陶瓷生产的著名企业之一,在推进清洁节能生产,推进新陶瓷机械研发及应用上的责任必不可少,因为陶瓷工艺能耗高、能源结构复杂,能源利用率低等特点,所以需要研制一种从系统整体角度综合考虑设计、工艺、设备等因素的方案来实现节能生产。

陶瓷行业原料加工环节中“球磨成浆”生产工艺落后,球磨时间长,用电量占企业用电的40%以上,且其还具有能量利用效率非常低、噪音大、体积笨重、占地面积大等缺点。通过对陶瓷原料物理特性和生产工艺分析,研制砂石专用立磨破碎设备、泥料化浆除砂设备,制定陶瓷生产工艺新标准,从经济成本、能源消耗和环境排放三个层面出发,提高陶瓷生产效率和质量、延长设备使用寿命、降低能源消耗、减少废料排放。

2 研究目的和内容

改变单一的球磨成浆的工艺是采用由立磨、化浆与球磨相结合的新粉磨工艺。把球磨的原料入球方式从粗犷的混合进料,改成砂石类原材料先立磨处理,配合原矿黑泥化浆再入球,经预研实验证明,新工艺可节省球磨时间40%以上。

新工艺的顺利实施可为陶瓷制品企业降低生产成本,推动陶瓷制品行业向高端产品发展,促进陶瓷机械装备的产业化进程。

3 工艺流程及主要设备介绍

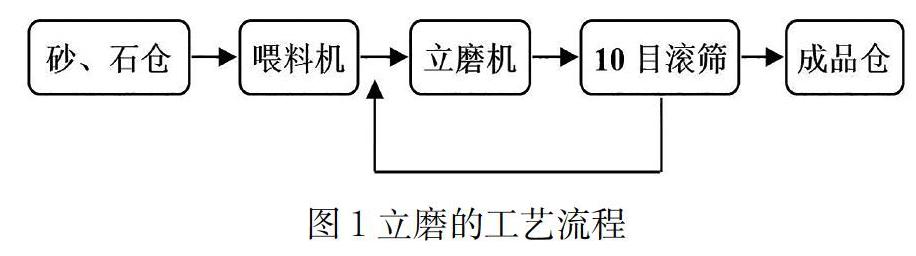

3.1 立磨工艺流程图

立磨的工艺流程如图1。

3.2 立磨主要设备设置及功能

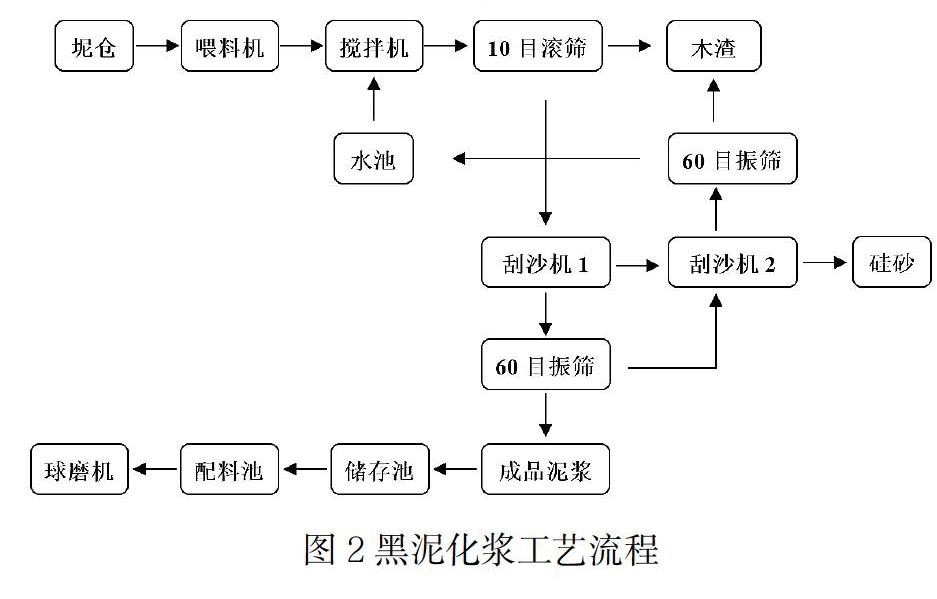

3.3 黑泥化漿工艺流程图

黑泥化浆工艺流程如图2所示。

3.4 化浆主要设备设置及功能

化浆的主要设备设置及功能说明见表2。

4 主要技术路线

(1)将传统球磨工艺系统化,包含砂石喂料机组、立磨粗加工设备、坭化浆设备,降低原材料成本,节约球磨电耗。原来球磨机的给矿粒度<15mm,而全新立磨系统的给矿粒度<60mm,增强原材料的适应性;球磨时间由原来15~16h缩减至7~8h,采取错峰用电降低成本;立磨工作中,磨辊与磨盘不直接接触,比原来球磨噪音降低约20~25dB。

(2)砂石按配比要求通过砂石喂料机组输送至立磨粗加工设备,实现原料输送带自动化控制,精确喂料定量控制,减少铲车司机和监磅员劳动强度。

(3)坭类化浆标准化设备主要包含喂料机、高速搅拌机、圆筛、刮砂机、高频振筛等设备,将原坭中的木头、树根、硅砂等杂质进行高效分选,利用浆池储备大量原矿泥浆,利用自动化定量输入系统将泥浆输入到球磨中使用。

5 主要创新点

(1)从经济成本、能源消耗和环境排放三个层面出发,分析陶瓷设备能耗与工艺参数之间的合理运行关系,挖掘陶瓷企业节能潜力,降低生产成本。

(2)原材料标准化处理工艺对各类砂石及原矿坭的类型及颗粒大小、级配适应性较强,无需购买精加工原料,扩大了原料的来源渠道,特别是针对含钾量较高的硬性材料,经立磨破碎后再入球,浆料的成份更稳定,大大节约生产成本。

(3)对原料进行分类,利用砂石喂料机组和原矿坭喂料机组实现分类型标准化连续处理工艺,球磨效率高、能耗低。

(4)喂料机加装变频设备,定量控制出料量,加工后的粉料成份稳定,减少铲车司机每球铲料来回次数,有效提高铲车的运行率。

(5)研制坭料化浆除砂设备对陶瓷原料进行去杂质处理,减少了含沙的不稳定性,减少坯体分层和开裂现象,大大提高坯体强度;由于减少了黑泥中的有机物,减少酌减,有利于产品的氧化,减少了砖胚黑心及针孔的产生,保证生产稳定性。

(6)降低工人劳动强度,减少生产工人及过筛设备。