甲醇精馏装置闪蒸气增加回收甲醇的节能改造与效益分析

2020-05-15李建

李 建

(中海石油建滔化工有限公司甲醇一期,海南东方 572600)

1 甲醇装置精馏系统闪蒸槽流程及工作原理

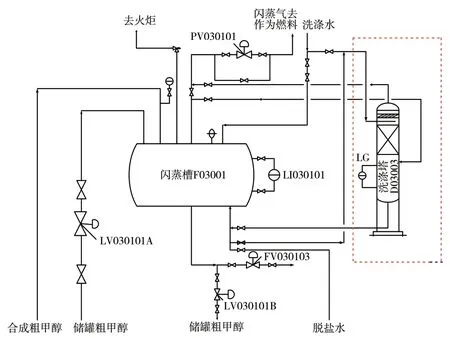

流程描述:上游粗甲醇混合物进入精馏单元闪蒸槽中闪蒸,合成后的压力8.7MPa,减压降至0.44MPa,去除混合液体里的轻组分包括(一氧化碳、二氧化碳、氢气、甲烷),经过脱出轻组分的粗甲醇90t/h,38.6℃,经加热至65.4℃,加热后的粗甲醇直接送至预塔精馏。闪蒸后的轻组分气体2 000m3/h 和各燃气汇合,通过盘管加热后,引至主装置做燃料燃烧用。 装置需要改进地方:现97%负荷运行平稳,闪蒸是从高压减至低压的物理过程,减压后气体溶解度降低,闪蒸气被释放出来,包括体积比N2:20.47%、CH4:20.31%、CO:1.55%、CO2:28.16%、H2:24.27%、CH3OH:4.74%,现精馏闪蒸槽出口测得2 611m3/h,甲醇12.5%,指标1 973M3(标),实际排放高于设计值,闪蒸气没有回收装置直接作燃料,大量甲醇损失。压力越低闪蒸越彻底,提压甲醇排少但轻组分多影响产品质量,为满足后系统输送动力,压力基本为0.44MPa,温度40℃,闪蒸气均流量2 604m3/h,计算排放甲醇2 604×12.5%×32/22.4=465kg/h,造成甲醇损失大大增加公司能耗,长周期运行和环境温度上涨,甲醇排放还会增加。鉴于此,决定增加一套洗涤水洗甲醇装置,在闪蒸气出口加洗涤塔洗涤,洗涤水和甲醇混合液进入闪蒸槽,控制液位,回收甲醇,洗涤后闪蒸气送往燃烧炉燃烧,粗甲醇进后续精馏,减少甲醇排放达到节能降耗的目标。

图1中增加一洗涤塔D03003,闪蒸气出口进洗涤塔,洗涤水管线分出一股引至洗涤塔顶部洗涤,增加脱盐水管线开工建立液位,洗涤混合液通过底部新增管线回收闪蒸槽。

2 操作方案及注意事项

投用先引用脱盐水建立50%液位,打通闪蒸气流程防止憋压,打通洗涤塔D03003底部到闪蒸槽的液相流程,打通投用洗涤水,投洗涤水先开后关防憋压。

闪蒸气用作燃烧炉作燃料,洗涤塔液位至关重要,过高闪蒸气会带液经盘管加热,体积膨胀迅速上升,严重将引起系统停车事故,液位高的原因及处理:①洗涤水增加,处理减少洗涤水。②加负荷过程中造成闪蒸气增加,闪蒸槽与洗涤塔压降增大,液位上涨,处理停止加负荷,减少洗涤水,排放降低液位再加负荷。操作建议:①发现液位高先将闪蒸气切换至火炬排放;②设置联锁,液位高自动切换至火炬 放空。

图1 改造后工艺流程图(虚线处增加设备)

3 洗涤塔投用前数据统计分析

装置2006年运行至今生产甲醇符合国际优等品等级,生产过程中精馏单元部分排放指标高于公司控制指标,造成生产能耗增加。表1增加洗涤塔改造前2019年7月—11月闪蒸气排放流量和甲醇排放mol%比。

表1 2019年7月-11月闪蒸气排放数据

由上表可以看出闪蒸气在压力(及温度)不变情况下,通过排出流量及闪蒸气中的甲醇含量可以看出闪蒸气携带了大量的甲醇蒸汽,造成了甲醇损耗,因此非常必要进行技改回收部分甲醇,降低公司能耗。

4 闪蒸气增加洗涤塔的节能改造效果

2019年12月装置洗涤塔改造项目安装完毕,具备投用条件后按方案要求正式投入使用,通过膜分离单元来的含甲醇洗涤水洗出闪蒸气中大部分甲醇蒸汽回收至闪蒸槽,洗涤后的闪蒸气送至燃烧炉作燃料,降低甲醇排放损失。

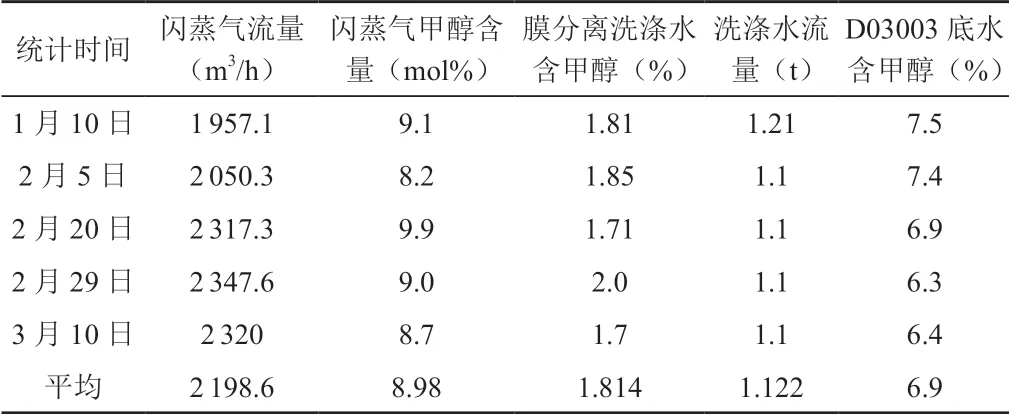

由表2可以看出2闪蒸气洗涤后流量下降,闪蒸气均流量较改造前降幅为16%,据分析数据看到闪蒸气甲醇含量较改造前降幅28%,膜分离来闪蒸槽洗涤水有1.122t,含醇为1.814%,经过洗涤后进入洗涤塔底部,分析取样发现浓度增加到6.9%,洗涤塔底甲醇浓度增加部分为甲醇回收的浓度,通过计算可以得出回收57.06kg/h,所以经过洗醇后效果非常明显。

表2 2020年1月—3月投用洗涤塔后各指标分析

5 节能改造后的结果及效益

经过改造投用洗涤塔装置后,排放闪蒸气流量明显下降,经过洗涤后精甲醇各项质量指标符合公司要求。通过计算,闪蒸气中甲醇排放由原来的465kg/h 降至407.94kg/h,每年装置可增产456t 甲醇。吨甲醇按照市场2 300元,年增加收入105万元。装置生产的综合能量消耗减少,月排放二氧化碳明显降低。通过节能改造不仅减少甲醇排放损失,回收甲醇,达到节能降耗的目标,减少环境污染,也为装置安全稳定运行起到了重要作用,极大提升公司市场竞争力。