两段提升管催化裂化回炼汽油进料位置的对比

2020-05-15范大申郭翠翠王振南

范大申,郭翠翠,王振南

(青岛惠城环保科技股份有限公司,山东青岛 266555)

随着石油资源的日益减少以及市场对轻质油品的需求和品质要求的增加,急需炼油工艺的改进升级,催化裂化装置作为炼油装置中重要的一部分,其原油处理量和汽油产量均占有很大份额,在炼油和化工方面也都占有重要的地位[1]。因此催化裂化技术经过几十年的发展,改进和创新了多种催化裂化工艺[2],以加工各种重质劣质原料并提高轻质油品和低碳烯烃的产量。

其中中国石油大学(华东)研发的两段提升管催化裂化技术[3],将富含芳烃且不易裂化的循环油单独进入第二段提升管,如此可以分别控制两根提升管中不同反应物的反应条件,进一步改善产物分布,同时还可回炼汽油至第二段提升管以进行改质。为更好的发挥两段提升管催化裂化技术的优势,提高回炼汽油的改质效果,相养冬等[4,5]对比考察了回炼轻馏分汽油和全馏分汽油两种回炼方式,详细阐述了两种回炼方式的优劣。尤兴华等[6]对中国石油玉门油田分公司的催化裂化工业装置的操作条件优化中,优化了汽油回炼进料位置,将粗汽油回炼在第二段提升管回炼重油喷嘴的上方进料,减少了损失,提高了总液收。

为进一步探究两段提升管催化裂化装置中回炼汽油在不同进料位置下的产物分布,本文在小型提升管装置上通过改变回炼汽油和回炼重油的进料位置,进行了实验对比考察。

1 实验方法

1.1 实验装置

本实验是在小型提升管催化裂化实验装置上进行的,该装置是高低并列式催化裂化评价装置,可以模拟催化裂化工业装置进行反应-再生连续运行,可对催化剂循环量完成有效的自动控制,装置由反应-再生器系统、加料及蒸汽产生系统、产品回收及计量系统、气路管控系统和微机管控系统5 部分组成。

1.2 原料和催化剂

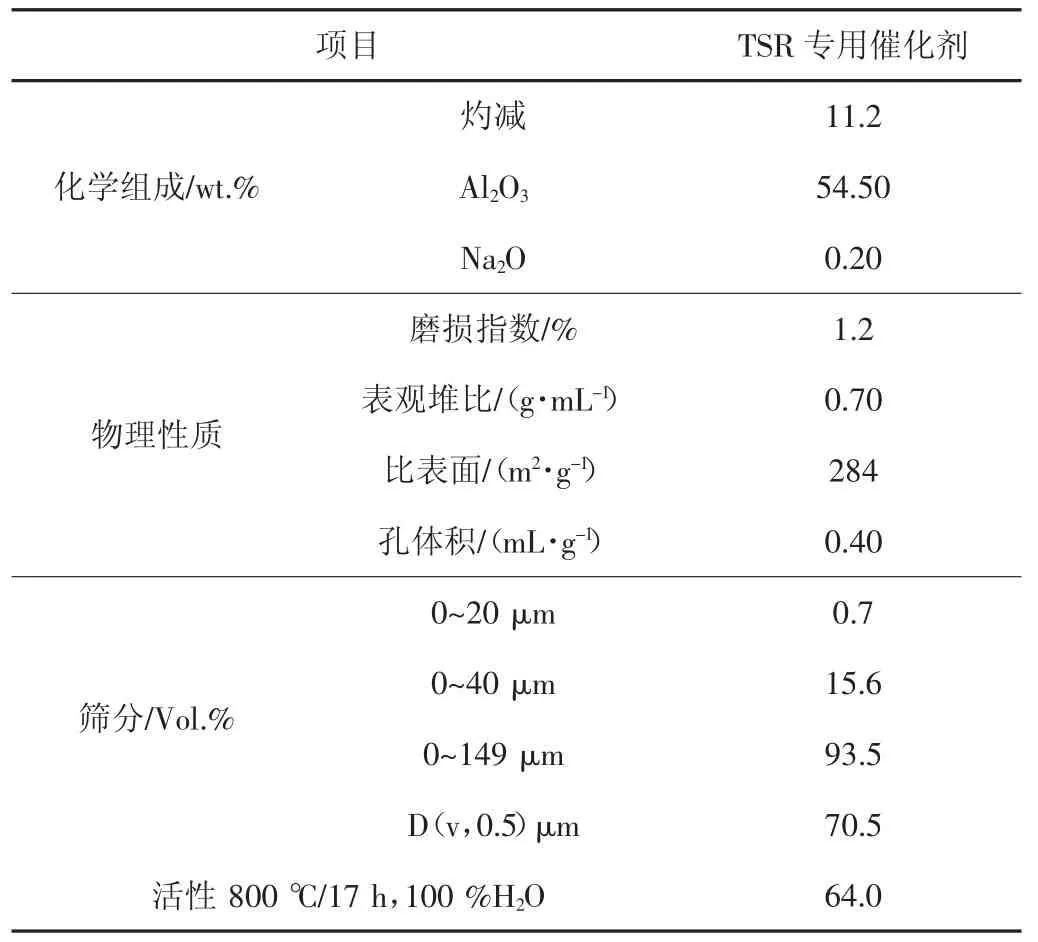

实验采用的原料为某炼厂提供的回炼汽油和回炼重油,性质(见表1 和表2),催化剂为惠城环保自产的TSR 专用催化剂,对丙烯有更好的选择性,其性质(见表3)。

表1 回炼汽油分析数据Tab.1 Analysis data of refining gasoline

表2 回炼重油分析数据Tab.2 Analysis data of refining heavy oil

表3 TSR 专用催化剂分析数据Tab.3 Analysis data of TSR catalyst

1.3 分析方法

实验中气体产物分析是把气体分割成干气、液化气和C5+三部分,把C5+馏分归并为汽油馏分,采用Agilent 7890A 型气相色谱仪对气体产物进行分析处理;液体产物分析:采用Agilent 7890A 型气相色谱仪的色谱模拟蒸馏测定馏程,将液体产物分为汽油、柴油和未转化油(重油)三个馏分;焦炭分析即催化剂上焦炭采用红外分析仪对烧焦后的烟气进行在线分析后计算得到。

1.4 实验方案

本实验装置提升管中含有上下两个位置的进料喷嘴,为对比考察回炼汽油和回炼重油从不同喷嘴位置进料的产物分布情况,设计了三种实验方案,方案一:上进料喷嘴进回炼重油,下进料喷嘴进回炼汽油;方案二:上进料喷嘴进回炼汽油,下进料喷嘴进回炼重油;方案三:下进料喷嘴同时进回炼重油、回炼汽油。

因汽油沸点较低,容易雾化,故在方案一和方案二中,回炼汽油和回炼重油分开进料时,回炼汽油进料不采用雾化蒸汽,回炼重油进料采用雾化蒸汽。方案三混合进料时,是采用回炼汽油雾化回炼重油,不使用雾化蒸汽。

2 实验结果与分析

实验在反应温度500 ℃,再生温度670 ℃,回炼汽油的进料比为30 %的反应条件下进行,采用TSR 专用剂考察了回炼汽油在不同进料位置下的产物分布,结果(见表4)。

表4 不同进料位置下产物分布情况Tab.4 Distribution of products at different feeding positions

当上进料回炼重油,下进料回炼汽油时,与汽油回炼前相比,汽油中烯烃含量降低10.41 %,芳香烃含量增加13.2 %,研究法辛烷值增加2.2 %。汽油中烯烃含量降低主要是由于汽油回炼后烯烃的再裂解[7],汽油烯烃中的C5、C6烯烃,在高温大剂油比的条件下极易裂解成小分子的低碳烯烃,从而使汽油中烯烃含量降低。而回炼重油因其自身含大量芳烃,在回炼裂解过程中产生小分子芳烃使汽油中芳烃含量增加,进而使汽油辛烷值增加。

当改变回炼汽油进料位置即从上进料,回炼重油从下进料时,与方案一相比,转化率明显增加,液化气收率增加3.29 %,汽油收率增加6.4 %,柴油收率降低4.63 %,重油收率降低4.88 %,丙烯收率增加1.85 %,产物分布得到明显改善,汽油和低碳烯烃收率明显增加,汽油中烯烃含量增加0.38 %,研究法辛烷值增加2.0 %,这主要是由于高温催化剂先与回炼重油进行接触反应,使催化剂温度降低且附着一定的积碳,当回炼汽油接触催化剂时,反应温度和反应活性也随之下降,可减缓汽油的高温裂解和反应深度,以达到减少回炼汽油损失的目的。

为进一步对比回炼汽油和重油不同进料位置的产物分布情况,增加了实验方案三,即回炼汽油和重油同时从下进料喷嘴位置进料,并用回炼汽油雾化重油进料,与方案一的上进料回炼重油下进料回炼汽油相比,其转化率增加,液化气收率增加3.37 %,汽油收率略有降低,重油和柴油收率降低,汽油中烯烃含量降低4.57 %,这主要是由于回炼重油进料位置改变,重油在提升管反应停留时间增加,且采用回炼汽油进行雾化进料进一步使原料在提升管中反应停留时间增加,原料裂化深度增加,使低碳烯烃产量增加,但同时使焦炭产率明显增加。

3 结论

(1)汽油回炼可使汽油中烯烃含量降低,同时重油的回炼可使汽油产品中芳烃含量增加,从而保证了汽油辛烷值。

(2)回炼汽油从上下喷嘴位置进料,对汽油降烯烃效果基本相同,但回炼汽油从下喷嘴进料时,汽油损失较大,轻质油和低碳烯烃产率较低,回炼汽油从上喷嘴进料可取得更好的产物分布,且汽油辛烷值进一步提高。

(3)回炼汽油和重油同时从下喷嘴进料时,因反应停留时间增加,液化气产率增加、汽油中烯烃含量降低,但与方案二相比,因回炼汽油和重油不能分段与催化剂反应,使重油和焦炭产率增加,产物分布仍需改善。