热解吸灰渣免烧砖的制备及性能

2020-05-12焦文超郭晓丹

焦文超,郭晓丹,关 俊

(中国石油化工股份有限公司西北油田分公司,新疆轮台 830011)

我国各大油田污油泥年产生量的总和约占国内原油产量的2 %[1],塔河油田年产生污油泥量为7×104t~8×104t。污油泥的组成成分极其复杂,主要包括以脂肪烃、芳香烃、胶质、沥青质等为代表的有机碳氢化合物,且其中重质油含量较高[2]。除此之外,污油泥中还存在着大量的苯、蒽等有毒有害物质[3],对油田环境和人体健康具有较大的危害,严重制约着油田的绿色可持续发展。

目前,塔河油田主要采用热解吸工艺对含油污泥进行无害化处理,随着处理规模的不断扩大,处理后的灰渣存量已高达28.7×104t。现阶段处理合格后的灰渣仍以异地转移暂存方式为主,综合利用程度较低,同时在转运、暂存过程中易发生扬尘,存在二次污染的风险。

本文以热解吸处理后的灰渣为主要原料,通过加入各种固化剂,将其应用于免烧砖领域,旨在提高热解吸灰渣的综合利用率,实现绿色循环发展。

1 实验部分

1.1 原料及仪器

原料:热解吸灰渣,硅酸盐水泥(32.5R 和42.5R,安徽海螺股份有限公司),骨料(石硝,粒径≤5 mm)。

仪器:JJ-5 型水泥胶砂搅拌器,浙江路达实验仪器有限公司;JA2003N 电子天平,上海佑科仪器仪表有限公司;全自动压力试验机,无锡东仪制作科技有限公司。

1.2 免烧砖的制备

(1)将热解吸灰渣与硅酸盐水泥、骨料按照一定配比干混10 min;

(2)待物料混合均匀后,加入一定量的水继续湿混10 min,搅拌至无气泡或气泡细小紧密;

(3)搅拌均匀后,静置5 min~8 min,然后将物料转移至尺寸为200 mm×100 mm×50 mm 的实心砖模具中,在一定压力下进行压制,并保持30 min;

(4)最后将脱模成型的免烧砖在自然条件下养护28 d,经适当表面处理即得免烧砖产品。

1.3 制备条件优化

采用单因素变量法,考察硅酸盐水泥加量、成型水分、成型压力对免烧砖抗压强度、吸水率等性能的影响,探究最佳制备条件。免烧砖的抗压强度测试、吸水率均参考GB/T 21144-2007《混凝土实心砖》。

1.4 免烧砖浸出液毒性测试

参照《固体废物浸出毒性浸出方法水平振荡法》(HJ 557-2006)对热解吸灰渣免烧砖进行浸出液毒性检测,其具体操作方法如下:

(1)称取通过3 mm 孔径筛的样品,根据其含水率不同,按液固比10:1(L/kg)计算出所需浸提剂的体积;

(2)加入一定量的纯水,并将广口瓶固定在水平式振荡装置上,同时调节振荡频率为110±10 次/分钟,振幅为40 mm,在室温(20 ℃)条件下反复振荡8 h 后,取下静置16 h;

(3)在压力过滤器上安装0.45 μm 微孔滤膜,过滤完毕后收集浸出液,并冷藏保存。

2 结果与讨论

2.1 制备条件优化分析

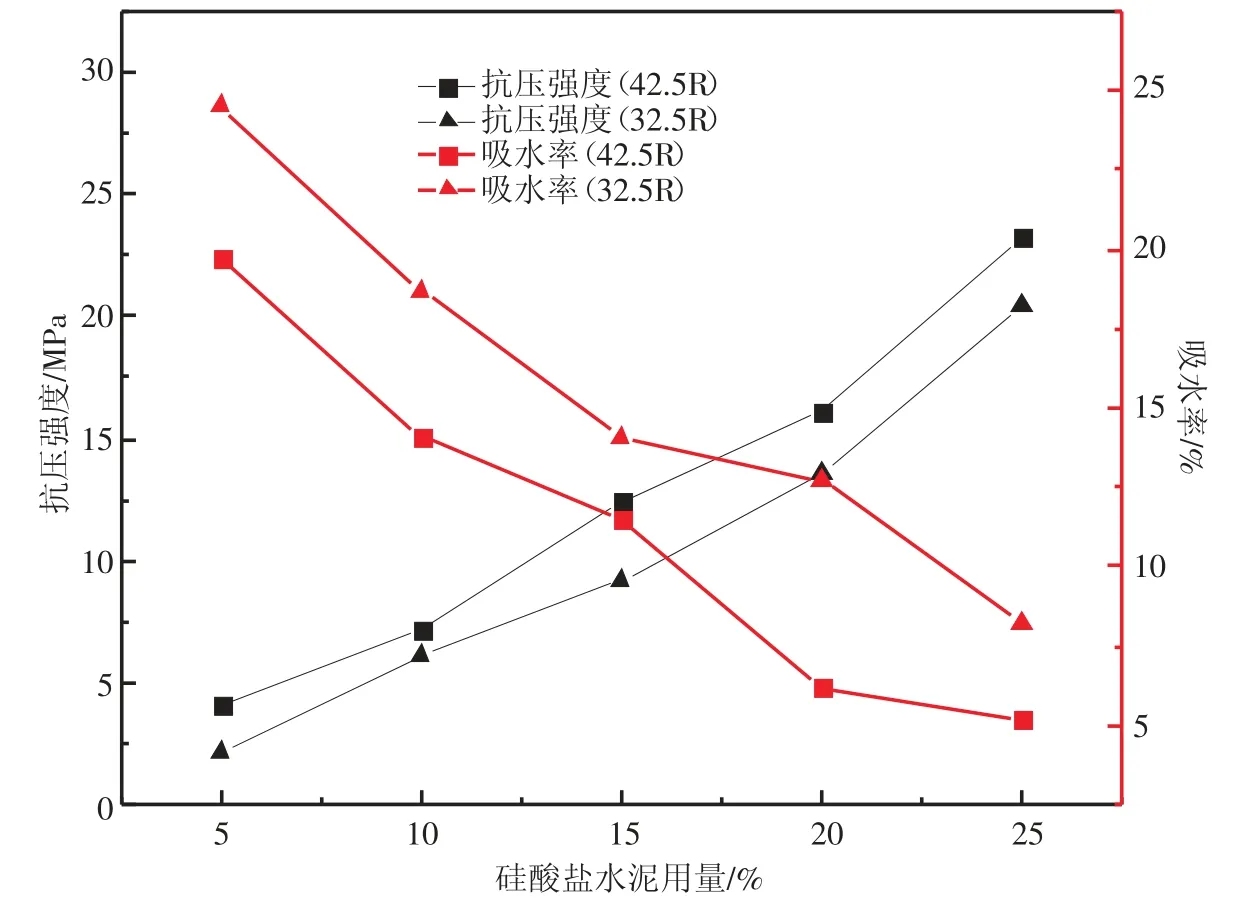

图1 硅酸盐水泥加量对免烧砖性能的影响

2.1.1 硅酸盐水泥加量对免烧砖性能的影响 当成型压力为20 MPa,保压时间为30 min,m(硅酸盐水泥):m(灰渣):m(骨料):m(水)=x:(85-x):5:10 时,改变硅酸盐水泥用量,考察其对免烧砖性能的影响,结果(见图1)。由图1 可知,随着硅酸盐水泥用量的不断增加,免烧砖抗压强度逐渐升高,吸水率逐渐下降。当硅酸盐水泥(42.5R)加量为15 %时,抗压强度为12.4 MPa,吸水率为11.5 %,达到GB/T 21144-2007《混凝土实心砖》中MU15(B 级)要求。这是由于硅酸盐水泥作为一种应用极为广泛的水硬性胶凝材料,在遇水情况下会发生剧烈的水化反应,从而生成大量的水化硅酸钙凝胶,并在各种物质间通过相互的穿插、粘结等反应形成网状结构,将还原土、骨料包裹其中,进而形成一个致密的整体。

随着水化反应的不断进行,免烧砖内水分逐渐下降,使得水化硅酸钙凝胶的可塑性逐渐失去,进而产生一定强度[4,5]。除此之外,砖体颗粒间的摩擦力、机械咬合力等物理作用力对免烧砖体强度、紧密度也有一定的贡献[6]。同时,通过两种类型硅酸盐水泥对比可知,采用42.5R 型硅酸盐水泥制备的免烧砖在抗压强度及吸水率方面具有明显优势,因此后期实验主要以该类型水泥制备的免烧砖作为研究对象。

2.1.2 成型水分对免烧砖性能的影响 以硅酸盐水泥(42.5R)为固化剂,当成型压力为20 MPa,保压时间为30 min,m(硅酸盐水泥):m(灰渣):m(骨料):m(水)=15:(80-x):5:(25-x)时改变硅酸盐水泥用量,考察其对免烧砖性能的影响,结果(见图2)。由图2 可知,随着成型水分的增加,抗压强度呈先上升后下降趋势,吸水率先逐渐降低,最后急剧上升。当成型水分由7%增加至10%时,吸水率剧烈下降至11.5 %,抗压强度呈陡增趋势,达到12.4 MPa。

实验过程发现,当成型水分较低时,免烧砖坯可塑性较差[7],同时砖体内部粘结度较低;当成型水分过高时,会造成免烧砖坯变软,容易发生变形,从而造成抗压强度急剧降低。这是因为当成型水分较低时,免烧砖坯内的硅酸盐水泥无法得到充分水化,不能够生成足量的水化硅酸钙凝胶,从而造成免烧砖体内部颗粒之间的粘结度降低,抗压强度下降;当成型水分过高时,在还原土、硅酸盐水泥等物料拌合及压制过程中容易混入大量空气,使得免烧砖坯存在气泡,从而造成砖体本身存在一定疏松性,进而影响其抗压、吸水等方面的性能。

2.1.3 成型压力对免烧砖性能的影响 以硅酸盐水泥(42.5R)为固化剂,当保压时间为30 min,m(硅酸盐水泥):m(灰渣):m(骨料):m(水)=15:70:5:10 时,改变成型压力,考察其对免烧砖性能的影响,结果(见图3)。由图3 结果分析可得,随着成型压力的增加,砖坯的密度增大,吸水率逐渐降低,抗压强度逐渐升高,但两个参数的变化斜率都呈现逐渐减小的趋势,从工业生产的角度考虑,确定20 MPa 为最优成型压力。

综上所述,热解吸灰渣免烧砖的最优制备条件为:成型压力为20 MPa,保压时间为30 min,m(硅酸盐水泥):m(灰渣):m(骨料):m(水)=15:70:5:10。

2.2 免烧砖浸出液毒性检测

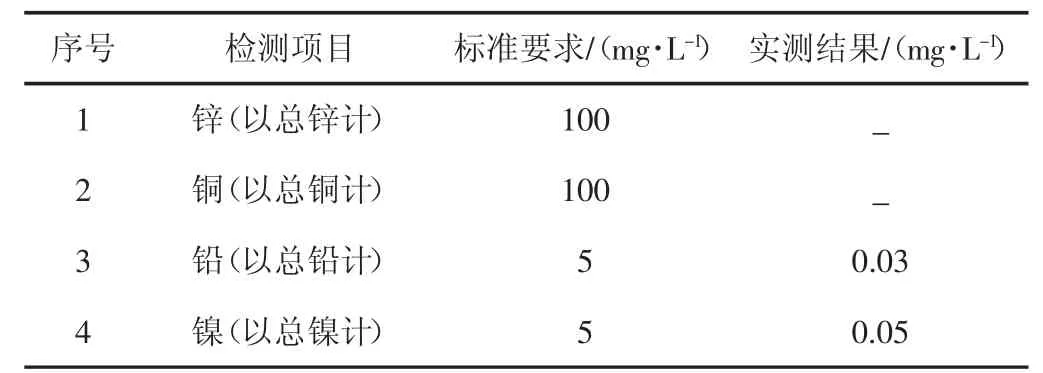

按照1.4 所述方法,对在最优条件下制备的免烧砖进行浸出毒性鉴别,实验结果(见表1)。

表1 免烧砖浸出毒性分析

图2 成型水分对免烧砖性能的影响

图3 成型压力对免烧砖性能的影响

由表1 可知,免烧砖浸出液四种重金属含量均小于国家标准(GB 5058.3-2007《危险废物鉴别标准浸出毒性鉴别》),由此可知以含油污泥热解吸灰渣为主要原料制备的免烧砖在工程化应用过程中,不会对环境造成二次污染,属于绿色环保型建筑材料。

3 热解吸灰渣免烧砖的机理分析

热解吸灰渣免烧砖在制备过程中,存在着液相与固相、固相与固相以及固相与气相之间的反应。同时,这些反应都是从两相的界面开始,不断的深入,从而使得免烧砖体的强度不断提高。在这些界面反应中,发挥主要影响的为液相与固相间的水化反应。

在水分子的作用下,免烧砖内部颗粒表面会产生一层薄薄的水化膜。同时,两种带有水化膜的物料间会产生叠加,从而形成公共水化膜。在公共水化膜的协同作用下,使得物料中部分化学键开始断裂、电离,生成胶体颗粒体系。由于胶体颗粒携带有负电荷,易与物料中的阳离子发生吸附交换反应[8-11]。具体的水化反应过程如下。

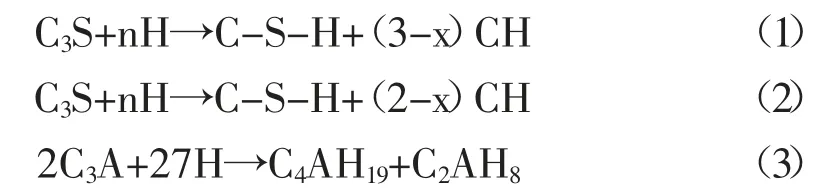

硅酸三钙、硅酸二钙及铝酸三钙为硅酸盐水泥中的主要熟料成分,它们与水分别按式(1)~式(3)发生反应,生成水化硅酸钙、水化铝酸钙和氢氧化钙。

在物料中存在石膏和氧化钙的条件下,铝酸三钙最初水化生成C4AH13,随后会与石膏反应生成三硫型水化硫铝酸钙(AFT),其反应式见式(4)和式(5)。

当硅酸盐水泥中的石膏消耗完毕后,过量的C4AH13又会与上述反应生成的三硫型水化硫铝酸钙继续反应生成单硫型水化硫铝酸(AFM),其反应式见公式(6)。

同时,在养护过程中,物料中的SiO2会与水化反应产生的Ca(OH)2溶液反应生成具有黏结性的水化产物,这些结晶度较高的水化硅酸钙胶凝物质将物料黏结起来,使免烧砖体具有较高的抗压强度。

4 结论

(1)利用塔河油田含油污泥热解吸处理后产生的灰渣可以制备出性能优良的,且符合国家标准的免烧砖,同时工艺操作简单,为含油污泥处理合格后热解吸灰渣的综合利用提供了新的途径。

(2)制备免烧的最优工艺为成型压力为20 MPa,保压时间为30 min,m(硅酸盐水泥):m(灰渣):m(骨料):m(水)=15:70:5:10,在该条件下制备的免烧砖最大抗压强度为12.4 MPa,吸水率为11.5 %。

(3)免烧砖浸出毒性检测结果表明:以含油污泥热解吸灰渣为主要原料制备的免烧砖在工程化应用过程中,不会对环境造成二次污染,属于新型环保建筑材料。