基于CAN 总线的 工业自动化检测系统的实现与应用

2020-05-15文|

文|

一、引言

在现代工业生产中,电器件的装配生产工艺不断精进,装配效率大大提高,进而对产品的检测效率要求也大大提高。自动化检测系统在实际生产中有越来越多的应用,由于自动测试技术的引入,不仅能提高检测效率,保证检测的准确性和可信度,减少由于人为原因造成的测量错误和误差,降低生产和测试成本,而且还可对测试数据和结果进行信息化管理,完善产品的生产信息。

本文测试系统应用CAN(Controller Area Network控制器局域网)总线与产品通讯,下发指令,输出信号通过PLC反馈给上位机;上位机将测试项目转化为独立的测试单元,用户可根据产品的检测需求灵活编辑检测流程,上位机根据编辑好的检测流程自动化运行,按顺序执行所有检测项目;检测完成后,生成对应的检测报告。本文将以混凝土泵车电气箱的下线检测应用为例,来验证该系统的实用性。

二、测试系统组成

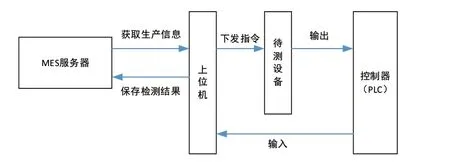

本文测试系统包含MES(Manufacturing Execution System,生产执行系统)服务器、工控机和控制器模块几个主要组成部分,如图1所示。上位机通过局域网获取MES中待测产品的信息,测试人员通过上位机下发测试指令,待测产品根据接收的指令输出信号,通过控制器采集输出反馈给上位机,工控机根据判断逻辑输出检测结果是否合格。并将检测结果保存至MES服务器端。

图1 自动检测系统硬件架构

三、检测系统软件

检测系统上位机软件使用基于.NET的Visual Studio2010平台开发。.NET平台由微软公司推出,具有跨语言、跨平台和跨系统能力。方便利用XML技术开发显示及打印数据报表,还能使用GDI+设计各种图形编辑器,适用于开发复杂的企业级应用程序。下位机使用西门子1200PLC,使用TIA Portal V15开发环境,Portal V15是西门子推出的全集成自动化编程软件,高度集成西门子工业设备系列,支持西门子公司的所有工业设备的编程和仿真操作。检测系统上位机软件部分主要由通讯模块和业务逻辑模块和数据处理模块三个功能模块。

1、通讯方式

文中被检测设备采用CAN通讯方式,CAN是由ISO定义的串行通讯总线,其可靠性高,支持即插即用,网络维护成本低。它是一种多主总线,通信介质可以是双绞线、同轴电缆或光导纤维。通信速率最高可达1Mbps。由于总线卓越的性能及高可靠性,非常适用于工业设备的互连,能有效支持分布式控制或实时控制的现场总线网络。文中测试系统应用Moxa公司的CP-602U-I CAN卡,支持Universal PCI接口,CP-602U-I CAN口卡使用NXP SJA1000控制器和PCA82C251收发器,提供总线仲裁和错误检测。适应-40 ~ 85℃工作温度和2 kV光电隔离保护,能够适应严苛的工业环境。可支持操作系统:Windows XP/2003/Vista/2008/7 x86/x64,提供库语言:Visual C/C++,Borland C/C++。

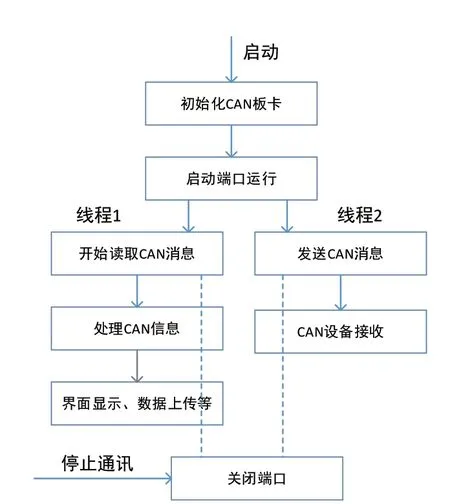

检测系统通讯流程如图2所示,通讯模块启用两个独立线程,分别进行读数据和发送数据,保证数据的实时性。通过实际使用验证,采用独立线程读和发送数据,完全可以满足测试系统的数据实时要求。

图2 上位机CAN 通讯方式

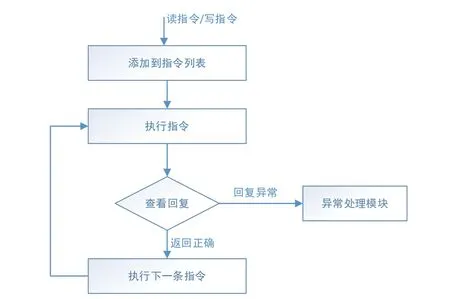

检测系统上位机与PLC采用ModbusTCP通讯方式,Modbus通信使用主从技术,即仅一个设备(主设备)能初始化传输(查询),其他设备(从设备)根据主设备查询提供的数据做出相应反应。主设备可单独和从设备通信,也能以广播方式和所有从设备通信。如果单独通信,从设备返回一条消息作为回应。本文检测系统中,上位机作为主站,PLC作为从站,通过应答方式单独通讯,每次查询-应答与下一次查询-应答间隔50ms,通讯流程如图3所示。

图3 上位机Modebus 通讯方式

2、业务逻辑

检测系统上位机软件面向产品检测流程开发,用户可根据检测流程编辑检测项目,形成产品检测文件,以XML形式保存于系统文件中。在系统运行时,上位机加载检测文件,按顺序显示产品的所有检测项目。

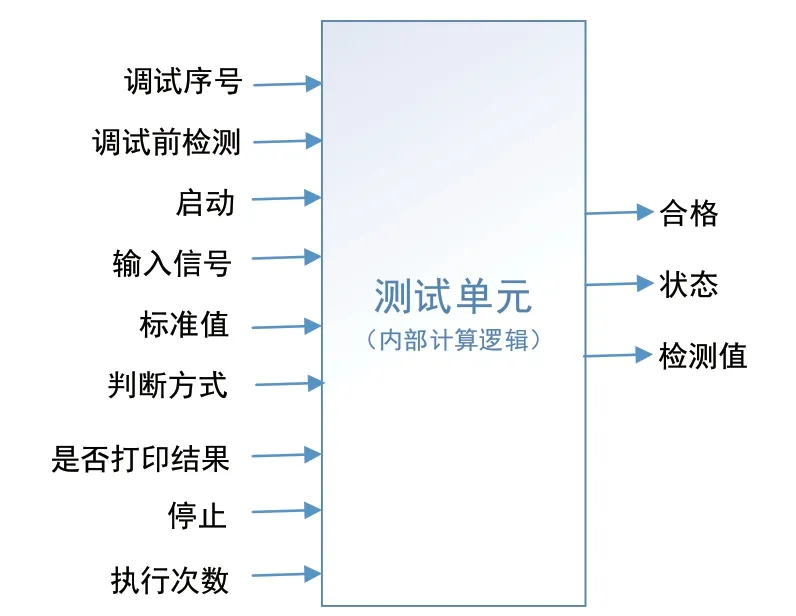

针对工业生产测试中的不同测试种类,系统软件设计了统一的检测单元接口,满足通用检测功能需求及个性化检测功能需求。测试单元接口示例如图4所示,根据检测功能不同,测试单元包括有开关量测试单元、模拟量测试单元和时间保持测试单元等实现通用性检测。

图4 检测单元接口示意

对于检测设备的个性化检测需求,实现统一的接口,在测试单元的内部逻辑中进行多样性的变化。

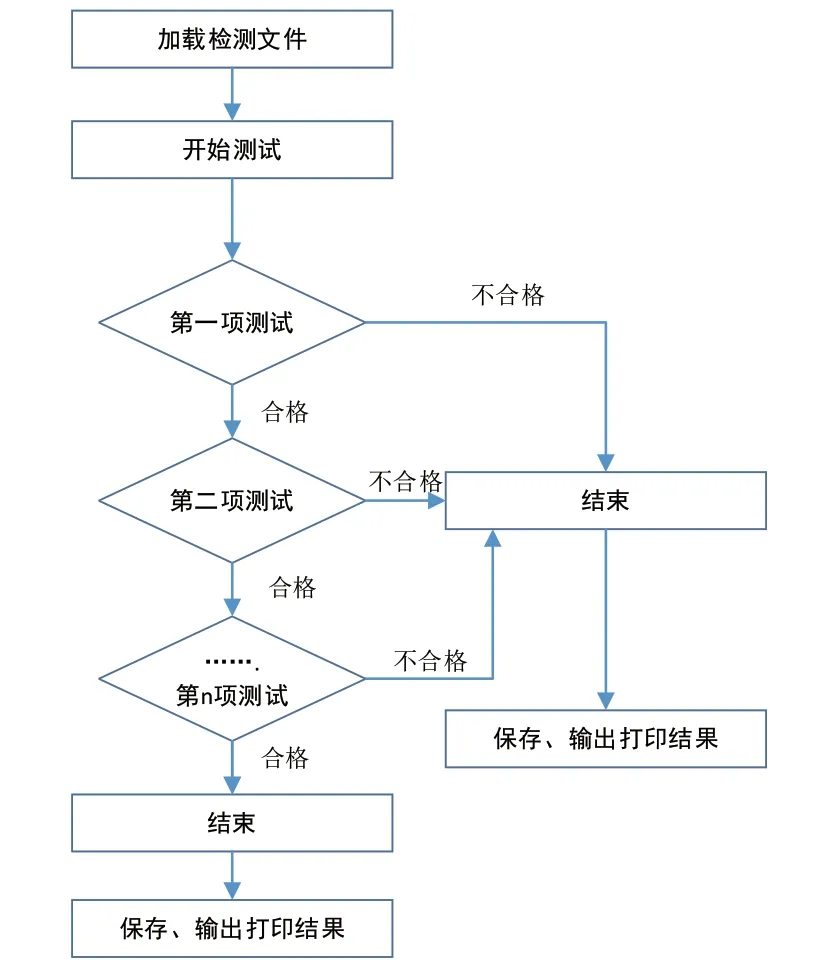

上位机软件检测流程根据被检测设备的实际检测项目,编辑检测流程文件,上位机加载检测流程文件,自动化检测所有测试项目,执行过程如图5所示。

图5 自动化检测流程

3、数据处理

(1)信号处理

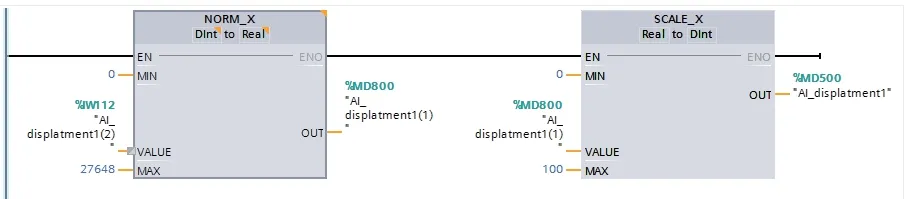

文中测试系统中,设备输出信号通过PLC反馈到上位机,输出信号包括开关量、模拟量和PWM信号。开关量信号由数字量IO模块直接进行输入及输出,模拟量使用SCALE_X和NORM_X指令实现模拟量的标定和规范化,模拟量信号处理如图6所示。

使用NORM_X指令将“VALUE”参数处模拟量输入通道(如IW112)采样的值转换成0.0~1.0之间的浮点数,结果于“OUT”参数输出,再使用SCALE_X指令将该中间结果转换成具有工程量纲的实际值(如成品重量或实际液位)。NORM_X指令的“MIN”和“MAX”参数分别对功能,用时约20min。传统的手工检测只能检测出接线是否牢固,不能检测出电气箱的接线错误和功能错误,若在整车调试时发现问题则难以锁定故障部件,排查故障难度较大,因此在部件下线时检测出合格件就非常重要,大大提升了整车调试的效率。检测完成后,系统自动生成检测报表如图7所示,并将检测报告数据上传MES服务器保存,方便随时检测记录。应模拟量输入通道经过模数转换后的数字量量程的最小值和最大值(单极性为0和27 648,双极性为-27 648和27 648),SCALE_X指令的“MIN”和“MAX”参数分别对应带工程量纲的实际值量程的最小值和最大值(例如,本文中转化为百分数,Min为0,Max为100)。对于PWM信号,则通过滤波电路,转换为电压信号应用NORM_X和SCALE_X指令规范输出值。

图6 模拟量信号处理

(2)检测记录保存

本文中被检测产品的生产线上使用MES,MES一般包括工厂管理、工艺设计、过程管理和质量管理四个功能,在现代制造企业中广泛应用,特别是智能化工厂开始发展以后,更是发挥重要作用。由生产调度应用MES配置生产信息和生产计划,生产线工人根据MES信息生产产品。

检测系统通过工厂局域网连接MES,通过二次开发接口访问产品信息,在检测产品时根据产品设备号查询产品的生产信息,检测完成后将检测记录按照设备号保存到MES。

图7 检测报告

四、系统应用

文中检测系统应用于混凝土泵车电气箱的生产线检测,检测项目达80多项,覆盖所有的输入输出点及电气箱

自动化测试越来越广泛的应用于工业生产中,作为产品可靠性检测的重要手段。不仅提高检测效率,更是保障了测试的精确度和管理的正规化。本文所述的自动化检测系统,通过上位机控制执行检测流程,并与生产系统对接,将检测系统融入生产环节,实现对产品质量和性能的标准化检测,且已在实际生产得以推广和应用,本系统的架构和实现方式将对实际的应用有较大的指导意义。