大宁煤矿阶段式高水材料充填沿空留巷技术应用研究

2020-05-14韩俊效马晋民石晋松

韩俊效,马晋民,石晋松,陈 勇

(1.山西华润大宁能源有限公司,山西 阳城 048114;2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116)

大宁煤矿为煤与瓦斯突出矿井,现综采工作面采用五进二回的“偏Y型”通风方式。工作面回采前,采用顺层钻孔对回采区域进行瓦斯预抽;正常生产期间,利用高位顶板穿层孔、密闭埋管抽采方式对采空区瓦斯进行抽采。经采空区预埋管路抽放和顶板高位孔抽放后,第二联络回风巷瓦斯浓度能控制在1%以下。但根据《煤矿安全规程》规定:“采掘工作面的进风和回风不得经过采空区或冒顶区”,以及上级执法部门认为“综采工作面存在采空区通风问题”,不符合《煤矿安全规程》规定。根据综采工作面U型通风试验情况,在现有抽放能力条件下(抽采效率70%左右),采区瓦斯泵站抽采能力和顺槽管路直径不能满足U型通风要求,工作面上隅角瓦斯波动较大,甚至超限,需对现有井上下抽采系统抽采能力进行提升改造。为保证工作面后方采空区不透风和瓦斯排放的可靠性,在井上下抽采系统抽采能力提升改造完成之前,采用沿空留巷技术避免采空区通风问题的出现。

国内外学者及工程技术人员在沿空留巷充填体宽度留设方面进行了深入的理论研究和工程实践[1],并取得了丰富的研究成果。张东升等[2]人通过数值模拟和相似模拟的方法分析了不同充填体宽度时顶板的运动状态,确定了巷旁充填体的宽度。张镇等[3]通过深部沿空留巷数值模拟研究,认为充填体的宽高比应大于1∶1。还有众多学者通过建立不同的沿空留巷力学模型[4-9],得出了不同地质条件下的巷旁支护阻力,进而确定了巷旁充填体的宽度。但以上研究主要集中在充填体宽度,针对阶段式沿空留巷巷旁充填体阶段长度开展的理论与技术研究则很少。充填体阶段长度是优化大采高条件下留巷围岩应力和变形的有效途径之一,但目前缺少大采高阶段沿空留巷的深入研究。

因此,针对大宁煤矿突出煤层大采高工作面多巷布置及上隅角瓦斯超限等问题,以大宁矿304工作面运输巷沿空留巷为工程背景,采用理论分析、数值模拟和现场试验相结合的方法,研究巷旁充填体的合理阶段长度和宽度,对大采高阶段式沿空留巷充填体参数设置具有一定指导意义。

1 工程概况

304综采工作面倾向长度244.5m,工作面回采巷道沿3#煤层底板掘进。该范围3#煤层赋存稳定,煤层中含夹矸厚度变化较大,夹矸厚度一般为0.05~0.3m,煤层倾角一般为2°~8°,平均4°,煤层厚度3~6.96m,煤层平均厚度4.94m,平均埋深360m。直接顶为粉砂岩,厚度为9.2m左右;基本顶为含炭泥岩,厚度8m以上,直接底为1.5m左右的砂质泥岩。

304工作面原始瓦斯含量为10.71~20.2m3/t,煤层残存瓦斯含量为2.59m3/t。工作面回采前,采用顺层钻孔对回采区域进行预抽;生产期间,利用顶板穿层孔、密闭埋管抽采方式对采空区瓦斯进行抽采。顺层钻孔预抽后,残余瓦斯含量为4.14~6.43m3/t,区域平均残余瓦斯含量为5.39m3/t,可解析瓦斯含量为2.8m3/t。

结合相邻工作面采空区瓦斯抽采经验,预计本工作面回采过程中采用“高位顶板穿层孔+密闭埋管抽放方式”可抽采瓦斯35~40m3/min。

2 阶段式沿空留巷围岩稳定机理研究

2.1 阶段式沿空留巷巷旁支护作用机理

考虑到大宁煤矿阶段式沿空留巷巷道不同于传统沿空留巷,其功能仅需满足本工作面通风要求,不为相邻工作面服务,现场实施时,分段充填隔离采空区、充填至60m时整体密闭。根据沿空留巷侧向顶板运动规律,沿空留巷围岩活动经历2个阶段,即:采动影响阶段、留巷稳定阶段。根据其受力特点和变形特征,巷旁支护体的作用机理[10-15]为:

1)在采动影响阶段,工作面后方基本顶首先在实煤体侧上方发生破断,巷旁高水材料充填体快速凝结并及时支护顶板,分担煤柱载荷、保护巷道原有支护不被破坏,确保了顶板完整性;随着工作面推进,基本顶回转和下沉,充填体承受的载荷迅速增大,可沿其外侧切断基本顶,将部分顶板载荷转移至采空区冒落矸石上,由煤柱、充填体和冒落矸石共同承载巷道上方的顶板岩层;当顶板运动剧烈时,通过充填体良好的变形让压性能,继续将顶板载荷向采空区转移。

2)在留巷稳定阶段,采空区上部顶板运动趋于稳定,采空区应力分布和沿空留巷围岩变形速度趋于稳定,关键块体之间形成稳定的砌体梁结构,巷道围岩处于较低的应力状态,基本顶下方的实煤体支撑能力不变,巷旁支护体基本处于恒阻工作状态。

2.2 阶段式沿空留巷巷旁支护阻力确定

根据上述巷旁支护体的作用机理,建立巷旁支护体与顶板相互作用的力学模型如图1所示。

图1 沿空留巷基本顶力学模型

根据陈勇[5]力学模型,用平衡法对AB、BC两岩块分别建立力学方程。得出:

Pq=[ML+(NC+qcosα·e)(x0+c+d)+

式中,α为煤层倾角,(°);c为巷道宽度,m;d为巷旁充填支护体宽度,m;h为基本顶岩层厚度;Pq为巷旁支护体的切顶阻力,kN;ML为基本顶岩层的极限弯矩,kN·m;M0为A端基本顶的残余弯矩,kN·m;q为基本顶及其上部软弱岩层单位长度的自重,kN;q0为直接顶单位长度自重,kN;ΔSB为基本顶垮落前B端的下沉量,其计算式为:

式中,e为BC岩块的长度,m。其计算式为:

式中,Lm为工作面长度,m;b为基本顶来压步距,m。

根据工作面生产地质条件,相关地质力学参数取值如下:煤层采高4.94m(留巷端头部分煤不回收),巷道高度为3.5m,工作面长度245.5m,周期来压步距15m,工作面最大埋深400m,基本顶分层厚度为3m,直接顶平均厚度9.2m,上覆岩层容重为25kN/m3,应力集中系数为2.0,基本顶岩层抗拉强度取值为8MPa,侧压系数为0.4,煤层粘聚力为3MPa,内摩擦角30°,煤帮采用锚杆支护阻力按0.15MPa考虑,煤层倾角3°,留巷后巷道宽度在2.5m左右。

经计算,充填体平均需求强度按8MPa考虑,考虑一定安全系数(取值1.2),则初步确定在巷内充填时所需的充填体强度达到9MPa左右。

2.3 巷旁充填材料的选定

关于沿空留巷巷旁充填体的充填材料,中国矿业大学和英国的学者都发明了多种高强度且胶凝凝结速度快的高水材料,研制出的高水材料的体积含水率可以高达90%,5~30min便可实现初凝,且高水材料的最终强度可以实现10MPa以上。中国矿业大学学者针对现场的需求不同,研制了了相应规格的高水材料,充填材料选用的水灰比一般在1.0~5.0。

高水材料强度与水灰比变化关系如图2所示。由图2可以看出,强度随着水灰比的减小而增大,每单位内使用的高水充填材料越多,用水量就越小,从而充填体的强度就越高。常见的水泥混凝土水灰比范围为0.5∶1~0.75∶1,当高水充填材料采用此水灰比时,充填体的强度可以达到20~50MPa,完全可以满足井下沿空留巷充填体的强度要求。

图2 高水材料单轴抗压强度与水灰比关系

3 阶段式沿空留巷巷旁充填体参数优化分析

3.1 数值模型

根据大宁煤矿综采工作面布置及顶板力学参数,采用FLAC3D数值模拟软件,建立数值计算模型。如图3所示。在工作面后方60m内设置不同监测点,通过分步开挖,监控不同充填体宽度条件下留巷围岩应力和巷道顶板变形情况。

图3 三维数值模拟模型

3.2 不同充填体宽度条件下围岩应力和变形

3.2.1 充填体宽度对围岩应力和变形的影响

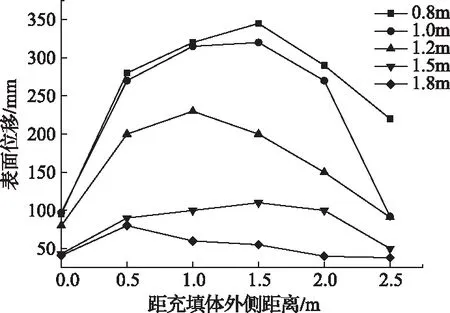

将高水材料水灰比固定为1.5∶1,分析巷旁充填体宽度对沿空留巷围岩应力分布和围岩变形规律。不同巷旁支护体宽度时沿空留巷围岩应力分布和空留巷围岩变形量如图4、图5所示。

由图4可知,随着基本顶的破断、回转,顶板向采空区方向倾斜。巷旁支护体承载能力随其宽度的增加而增强,顶板的下沉量随巷旁支护体宽度的增加而减小。

图4 不同巷旁支护体宽度时沿空留巷围岩应力分布

图5 不同巷旁支护体宽度时沿空留巷围岩变形量

从图5可知,沿空留巷围岩变形量随着巷旁充填支护体宽体增加而减小,当宽度增加至1.2m以上时,围岩变形量减小幅度开始缓慢。

3.2.2 充填体宽度对充填区域应力的影响

将高水材料水灰比固定为1.5∶1,分析巷旁充填体宽度对巷旁充填区域垂直应力分布规律。巷旁充填体宽度对充填区垂直应力的影响如图6所示。

图6 巷旁充填体宽度对充填区垂直应力的影响

由图6可知,充填区直接顶垂直应力基本呈“倒U型”分布,充填区域垂直应力随着充填支护体宽度的增加也相应增大。当充填体宽度小于1.2m时,垂直应力呈三角形分布,最大垂直应力为8.1MPa;充填体体宽度为1.2至1.8m时,垂直应力分布大致呈梯形分布,最大垂直应力为11.1MPa。且充填支护体宽度大于1.5m后,充填区域垂直应力增幅开始变缓。

3.2.3 充填体宽度对充填体变形的影响

ICU即重症监护室,重症监护室中采用大量的人力物力治疗危重症患者。由于在重症监护室中的患者多为危重症患者,所以患者大多是神志不清,甚至处于昏迷状态,因此患者的反应处于应激状态,这种状态下,患者的很多生命活动比如心跳、呼吸、血糖调节、体液调节等等都处于被动的状态,所以即使患者的胰岛素水平没有问题,也容易导致血糖出现大幅度波动,出现低血糖后者是高血糖的症状,容易导致死亡。因此,测评出ICU中的重症患者血糖的安全阈值,并将患者的血糖维持在安全水平就显得尤为重要。目前采用血糖控制护理方法进行护理对解决这一问题有极大地帮助。

将高水材料水灰比固定为1.5∶1,分析巷旁充填支护体宽度对充填体变形的影响,如图7所示。

图7 充填体帮变形曲线

由图7可知,巷旁充填支护体的宽度与其变形成反比,且当充填支护体宽度大于1.2m后,充填支护体整体承载能力和稳定性提高,变形量减幅降低。

综合以上分析,巷旁充填支护体的宽度时影响沿空留巷围岩应力和变形的关键因素之一,当充填支护体宽度大于1.2m时,围岩变形逐渐降低、承载能力逐渐增加。但考虑到充填材料成本因素及沿空留巷服务时间短,正常推进速度(8~10m/d)下,仅一周便进行封闭,因此,将巷旁充填支护体宽度设定为1.2m。

3.3 不同充填体强度条件下围岩应力和变形

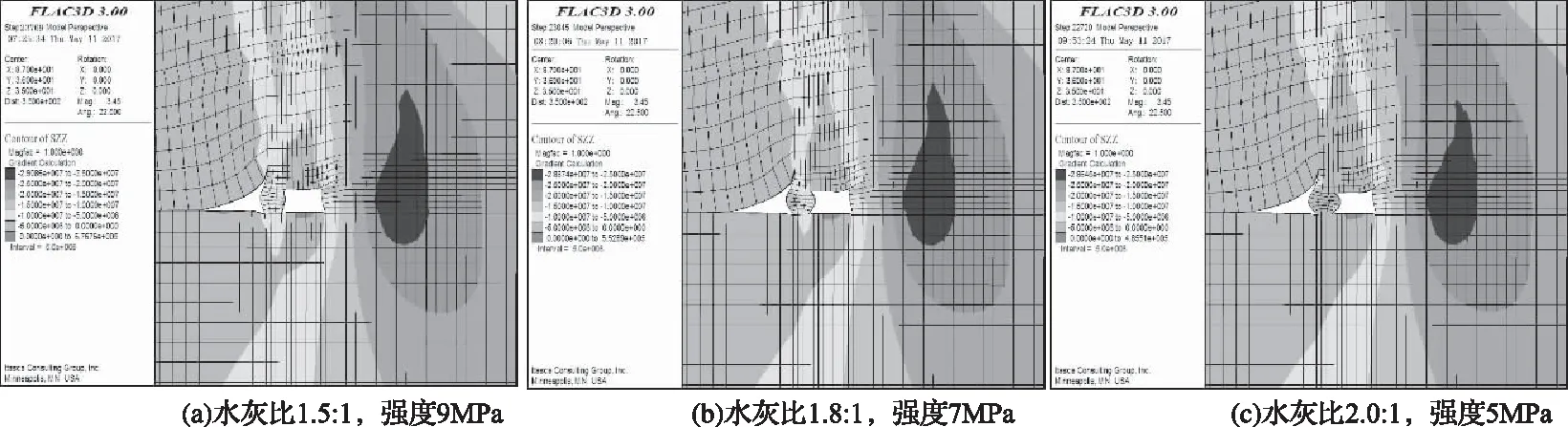

将巷旁充填支护体宽度固定为1.2m时,分析在不同水灰比的充填体强度对沿空留巷围岩应力和围岩变形的影响。不同强度时沿空留巷围岩应力分布及巷道变形情况如图8、图9所示。

由图8可知,当巷旁充填支护体宽度不变时,充填支护体强度与沿空留巷围岩应力成正比,并且强度越低,应力峰值距充填体越近,充填支护体上部垂直应力越小,围岩变形量越大。

图8 不同强度时沿空留巷围岩应力分布

图9 充填体不同强度时巷道变形示意图

由图9可知,当巷旁充填支护体宽度不变时,充填支护体强度与沿空留巷围岩变形成反比,强度越低,围岩变形量越大。

根据上述数值分析,当巷旁充填支护体宽度为1.2m时,高水材料水灰比1.5∶1,充填支护体强度为9MPa,可对采空区顶板进行有效支撑,减少沿空留巷围岩变形。

3.4 巷旁充填支护体参数确定

数值分析表明:巷旁充填支护体的宽度和水灰比均是影响沿空留巷围岩控制效果的重要因素。综合考虑充填材料成本因素,当宽度为1.2m、水灰比为1.5∶1时,能使沿空留巷围岩稳定,满足使用要求。

4 阶段式沿空留巷工业性试验

4.1 试验技术参数

对原巷道顶板采用锚网索联合支护方式进行加强支护,锚杆间排距1.0×1.0m,锚索间排距2.0×1.0m,保证顶板支护完整性。

按工作面推进度8~10m/d计算,每天需要充填两个充填体,确定每次构筑的巷旁支护体尺寸为长×宽×高=4m×1.2m×3.5m充填体。当现场满足施工尺寸时,及时构筑充填体,并对留巷巷道采用单体液压支柱进行加强支护,柱距1.0m。同时,为防止顶煤和采空区矸石涌入充填空间,实际操作中在端头支架移架后,及时施工密集木垛进行挡矸和支撑顶板,待充填区域长度达到4m时,进行充填体施工。具体现场施工时留巷布置如图10所示。

图10 现场施工时留巷布置示意图(mm)

4.2 巷道变形观测

在工作面后方试验巷道内每隔10m布置一个测站,观测巷道顶板、两帮变形情况,巷道表面相对移近量和相对移近速率如图11所示。

图11 巷道相对移近量曲线

由图11可以看出,①工作面后方巷道围岩变形分2个阶段,即移近量递增区、移近速率稳定区,工作面沿空留巷围岩活动剧烈范围为工作面后方60m范围内,工作面后方0~40m的范围顶板下沉量明显,40~60m顶板下沉趋向稳定;②巷道围岩变形主要以顶板下沉为主,顶底板最大移近量小于140mm、两帮小于70mm。

以上监测表明:阶段性留巷巷道顶板采用锚网索联合支护技术,留巷期间采用单体液压支柱加强支护,巷旁充填体和密集木垛联合支护整体性强,围岩基本保持完整,在满足工作面通风断面的同时,充填体承载能力和抗变形能力基本满足要求,能适应沿空留巷围岩大变形。

4.3 综采回风瓦斯监测

综采区域平均风排瓦斯量在15~19m3/min,回风巷瓦斯浓度在0.2%~0.6%之间;其中工作面1#瓦斯在0.3%~0.6%,平均风排瓦斯量在5~10m3/min;沿空留巷2#瓦斯在0.3%~0.8%,平均风排瓦斯量在3~4m3/min。

5 结 论

1)大采高阶段式沿空留巷解决了上隅角瓦斯超限问题,同时使巷旁充填体服务周期缩短,提高了煤炭资源采出率。

2)基于304工作面生产地质条件,通过理论计算、数值模拟以及现场工业性试验,得出巷旁充填支护体宽度为1.2m、高水材料水灰比1.5∶1时,沿空留巷围岩基本得到控制,沿空留巷维护效果良好且回风隅角瓦斯浓度稳定控制在0.8%以下,满足工作面回风要求。

3)阶段式沿空留巷技术的成功开展,解决了上隅角瓦斯和回风巷瓦斯超限的问题,改善了工作面的通风系统,降低了回风巷的瓦斯浓度,是优化单一煤层工作面通风系统、适应《规程》取消尾巷的一次有益尝试。