铁基粉末冶金齿轮断裂失效分析及其工艺改进研究

2020-05-14陈燕飞宋晓村赖华生文小强周吉学

陈燕飞,宋晓村,赖华生,文小强,周吉学

(1.赣州有色冶金研究所,江西 赣州 341412;2.齐鲁工业大学(山东省科学院) 山东省科学院新材料研究所,山东 济南 250014)

齿轮是现代传动技术中关键的结构零件,主要功能是可靠且无噪声地传输转矩,其尺寸精度、硬度、强度都有较高的要求[1-2]。过去,由于受材料固有的孔隙率及合金化方法的限制,粉末冶金局限于低强度应用[3]。近年来,新的合金化方法显著提高了粉末冶金零件的密度及强度,使其接近锻造齿轮材料的水平,从而使粉末冶金齿轮能够与高性能锻造齿轮竞争,并且具有噪音低、自润滑等特点[4-5]。此外,粉末冶金是近净成形的加工方法,具有材料利用率高、经济指标好等优势[6]。

粉末冶金齿轮的性能与制造工艺密切相关,不同工艺和技术路线生产的齿轮性能差异很大。余锡泉等[6]采用温压工艺压坯,并改进烧结温度制备了高强度锥齿轮,但他们仅通过力学性能表征产品质量提升情况的做法较为片面,且未对单一因素影响机制开展深入研究。谷文金等[7]通过改进成型模具、增加锥角克服了齿轮易裂的问题,成功制备出凸轮轴正时齿轮,但其研究局限于对模具进行优化,并未对材料进行改进。丁霞等[8]将传统的烧结与热处理工序合二为一,采用烧结硬化工艺制备了用于电子驻车的斜齿轮,减少了工序,具有一定的经济性,但该方法制备的齿轮内应力较大。本文针对某型粉末冶金齿轮易发生的断齿现象,基于断口分析结果改进烧结工艺,并采用冲击试验验证工艺改进效果。研究结果表明,经过改进工艺制备的粉末冶金齿轮性能良好。

1 试样制备与试验方法

随机挑选一只齿牙断裂失效的齿轮进行断口分析,采用线切割设备将断口切下,放入超声清洗设备中用酒精清洗,干燥后放入ZEISS EVO MA 10/LS 10 型扫描电镜(SEM)分析断口,采用牛津X-Max型能谱仪(EDS)分析断口元素组成[9]。

验证试验采用与断裂齿轮同批次的预合金化粉Fe-1.8Ni-0.5Mo-1.5Cu-0.2C(质量分数%)为原料,其物理性能如表1所示。其中,碳元素以石墨状态加入,与铁元素形成间隙固溶体;铜元素能产生固溶强化效果,从而提高材料的密度和强度;镍元素改善齿轮冲击韧性;镍、铜元素同时合金化可稳定烧结尺寸;钼元素可提高材料的强度与淬透性,减少回火脆性[10]。

粉末冶金齿轮制备工艺路线为:压制→烧结→热处理→浸油→包装。压制工序采用容积法装粉,装粉盒后退时刮平阴模上表面,保证装粉的均匀性[11],通过山东威力重工630 t压机压制成齿轮坯;烧结工序在RCWJ-18型网带式烧结炉中完成,以氮气和分解氨作为保护气氛,烧结温度1120 ℃,烧结时间90 min;烧结完成后齿轮随炉冷却至830 ℃并保温30 min后,立即出炉油淬,然后在180 ℃低温回火60 min以减小淬火应力,降低脆性[12]。至此压制、烧结、热处理工序完成,浸油、包装后可出厂。

金相样品按照JB/T 2798—1999《铁基粉末冶金烧结制品金相标准》[13]制备,腐蚀剂采用4%苦味酸酒精溶液和0.5%硝酸酒精溶液;冲击试验参照GB/T 9096—2002《烧结金属材料(不包括硬质合金)冲击试验方法》[14]制备试样。

2 试验结果与讨论

2.1 齿轮断口及分析

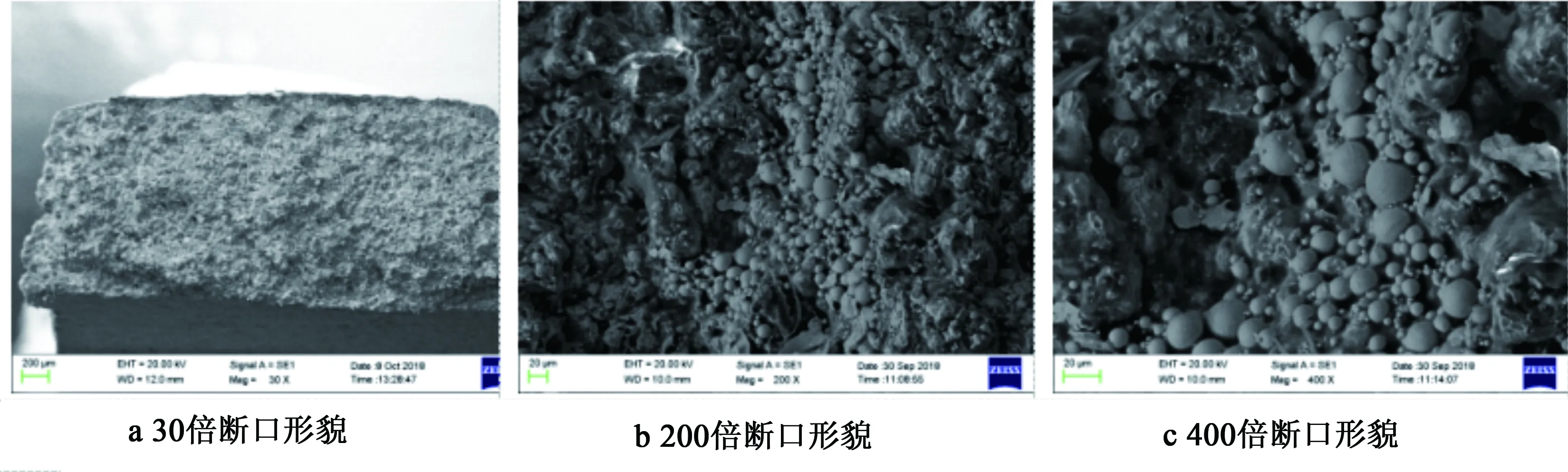

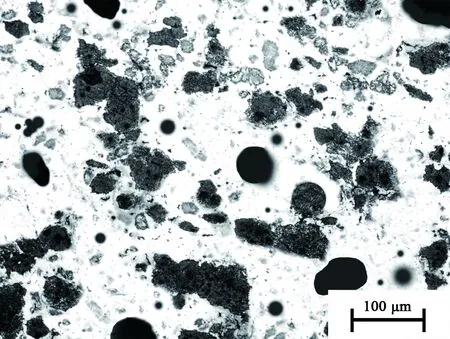

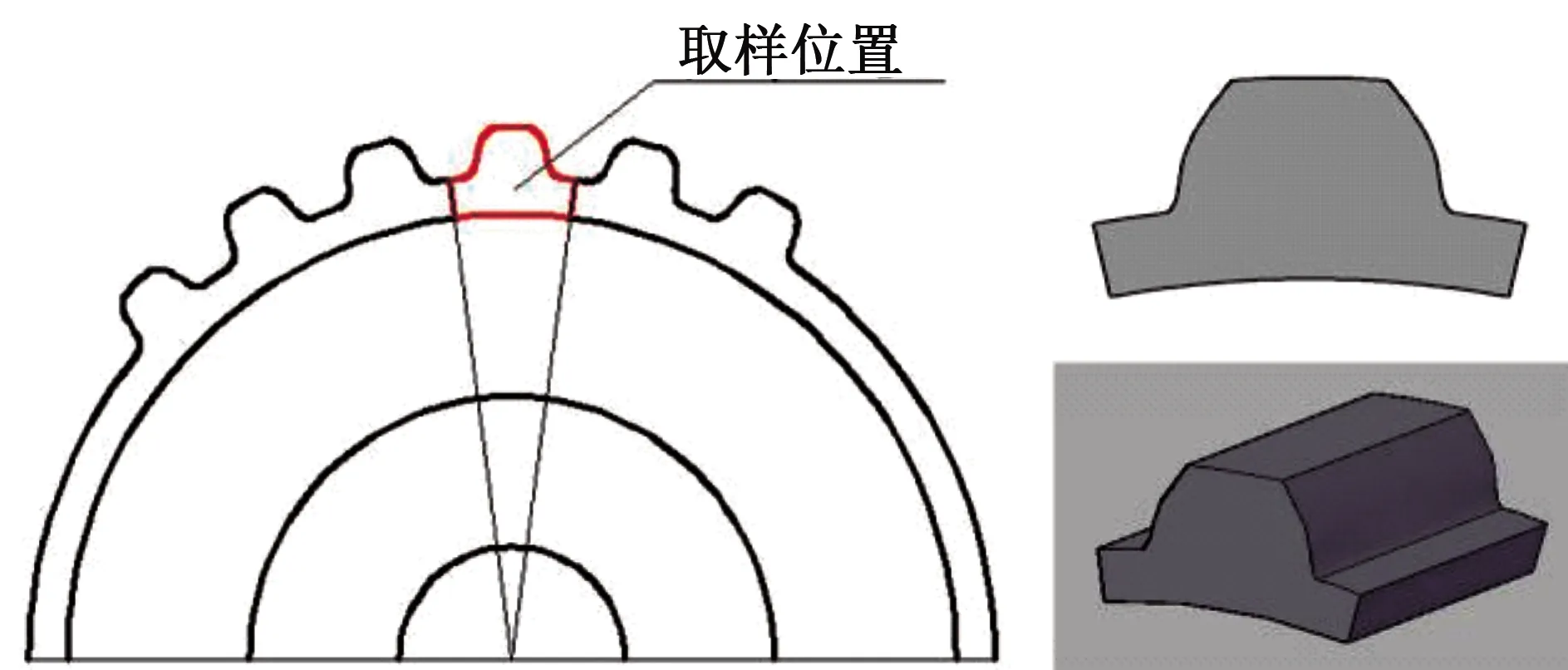

根据用户反馈,齿轮在重载情况下出现断裂,断口出现在齿牙部位,如图1所示。将断口取下后,测得密度为6.82 g/cm3,然后放在光镜、扫描电镜下观察,断口形貌、金相如图2~4所示。

从图2可以发现,断口位置集聚大量大小不一的球状物质,直径3~20 μm,部分直径较大的球状物质镶嵌在金属基体内,直径较小的散落分布。从孔隙形貌图3c 可以发现,齿牙断裂位置存在大量孔隙,孔隙尺寸约3~10 μm,说明粉末冶金组织致密程度不高。另外,图4金相显示齿牙部位珠光体组织数量较少,且存在大量黑色孔洞。由此可知,断口位置并未完全实现粉末颗粒的扩散、熔焊和再结晶,导致粉末之间的结合力较弱,因此在过载受力情况下,优先发生断裂[15-16]。

图1 试制齿轮断裂情况 Fig.1 Fracture condition of the trial-made gear

图2 断口形貌 Fig.2 Fracture morphology

图3 孔隙形貌 Fig.3 Morphology of the pores

图4 齿牙金相Fig.4 The metallography of the teeth

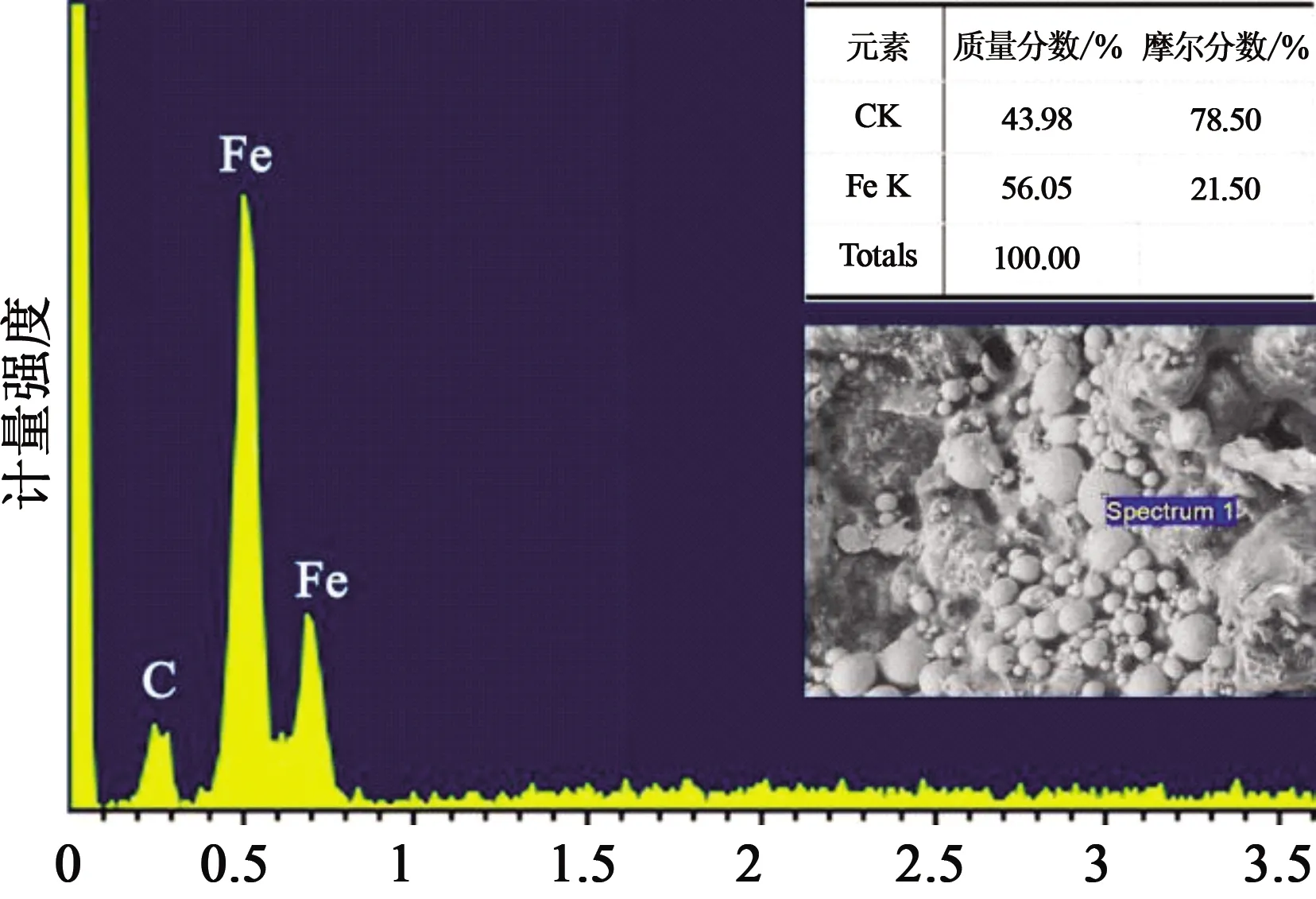

采用EDS能谱分析球状物质元素组成,可知球状物质主要组成元素为铁和碳,其中碳元素含量约44%,铁元素含量56%,是烧结形成的铁碳化合物,如图5所示。EDS能谱结果也侧面反映粉末扩散不足的问题[17]。

E/keV图5 断口EDS分析Fig.5 EDS results of the fracture

综上所述,可以判断粉末冶金齿轮断裂的主要原因是烧结工艺匹配不当,具体为烧结温度过低,导致粉体未充分扩散、熔焊、再结晶,解决上述问题的方法是提高烧结温度,适当延长烧结时间[18]。

2.2 烧结工艺优化及粉末冶金组织分析

为了验证上述工艺改进措施的可行性,本文取同批次预合金粉进行验证性试验。将烧结温度提高至1120 ℃,烧结时间增加至90 min。与原生产工艺相比,温度提高70 ℃,时间增加20 min。

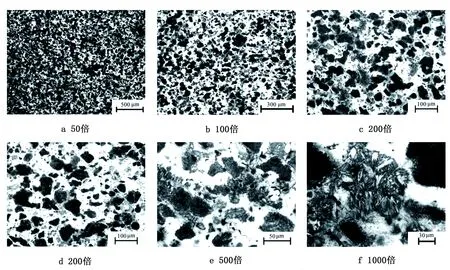

从制备完成的齿轮齿牙处取样,测得新工艺制备的齿轮密度提高至7.11 g/cm3,侧面反映粉末冶金致密度提升。然后,对齿牙部位进行金相分析,通过不同倍率重点观察齿牙及齿边缘薄层位置组织,其金相照片如图6所示。图6中黑色部分为珠光体组织、白色部分为铁素体与马氏体混晶组织。与原工艺制备的齿轮金相图对比发现,改进烧结工艺后的粉末冶金组织致密程度得到显著提升,未发现明显的孔洞、孔隙,珠光体均匀分布。放大观察发现,珠光体为海绵状细珠光体组织,尺寸30~50 μm。此外,在500倍光镜下发现针状马氏体组织集聚,尺寸20~40 μm,数量较多。按JB/T 2798—1999 《铁基粉末冶金烧结制品 金相标准》[13]分类,该粉末冶金齿轮珠光体数量级别为珠60。

图6 齿轮金相Fig.6 Metallography of the gear

2.3 冲击试验及断口分析

为验证改进工艺烧结的粉末冶金齿轮性能,在原断裂齿轮和新制备的齿轮齿牙位置取样进行夏比冲击试验。由于齿轮尺寸原因无法按GB/T 9096—2002[14]方法制备冲击样。因此,试验取一根完整齿牙进行冲击对比,如图7所示,通过特制夹具固定在冲击试验机试样支座上进行冲击试验。

图7 齿轮冲击试验取样位置 Fig.7 Sampling position of the impact sample

冲击试验结果表明,新工艺制备的粉末冶金齿轮冲击吸收功为14.3 J,原齿轮冲击吸收功为9.2 J,结合齿轮截面面积0.938 cm2,计算得到齿轮冲击韧性由原工艺的9.8 J/cm2提升至15.2 J/cm2,提升幅度达55%。

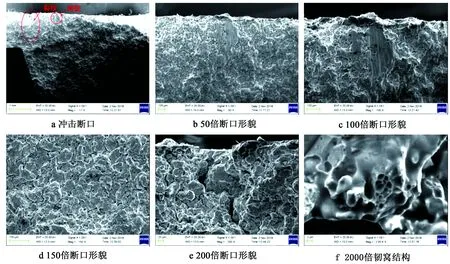

将新工艺制备的齿轮断口置于扫描电镜中观察,可以发现,其呈现典型的冲击断裂特征,特征尺寸100 μm×300 μm,如图8 a~8c所示。图8d~8e反映断口破坏方式为解理断裂,在冲击作用下,裂纹沿解理面发生穿晶解理断裂扩展,造成齿牙断裂。在断口位置存在微韧窝结构,如图8f所示,这表明新工艺使齿轮具备一定的塑性。

图8 冲击断口形貌 Fig.8 Fracture morphology of the impact sample

3 结论

(1)从断口分析发现,原工艺齿轮齿牙部位存在大量球状铁碳化合物,严重降低粉末间结合力。因此,齿牙断裂失效的主要原因是烧结温度不足导致粉末间未充分扩散、熔焊。

(2)改进烧结工艺后,粉末冶金组织珠光体数量为珠60,致密度从6.82 g/cm3提升至7.11 g/cm3;冲击韧性由原工艺的9.8 J/cm2提升至15.2 J/cm2,提升约55%,断裂失效形式变为解理断裂。

(3)试验结果表明,适当提高烧结温度、延长烧结时间,能够显著提升粉末间的扩散、熔焊和再结晶效果,提高组织致密性和冲击韧性,并使组织具有一定塑性。