海上平台大型储罐整体吊装的设计与应用

2020-05-14孙道青边大勇盛向明王智宇邵升宇

孙道青,边大勇,盛向明,李 沙,王智宇,邵升宇

海洋石油工程股份有限公司,天津 300451

某海上平台大型原油储罐需要进行陆地整体建造,海上整体安装。储罐属于环肋薄壁结构,罐壁板薄[1],罐体易径向变形,整体吊装难度大;储罐罐底板面积大,吊装时也容易产生变形。储罐的设计按照国家标准执行[2],但国家标准未给出针对储罐整体吊装及底板加强的论述,本文以实际项目为例,对储罐的吊耳和吊装框架进行优化设计,防止储罐罐壁径向变形;对罐底板的加强形式进行了分析,提出了合理的加强设计方案,规避了海上拆除加强附件的额外工作量,控制了储罐底板的变形,保证了项目的顺利实施。比对理论计算与实际数据,证明了设计成果的正确性,也表明本项目的优化设计方案能够满足大型储罐的吊装要求。

1 设计参数

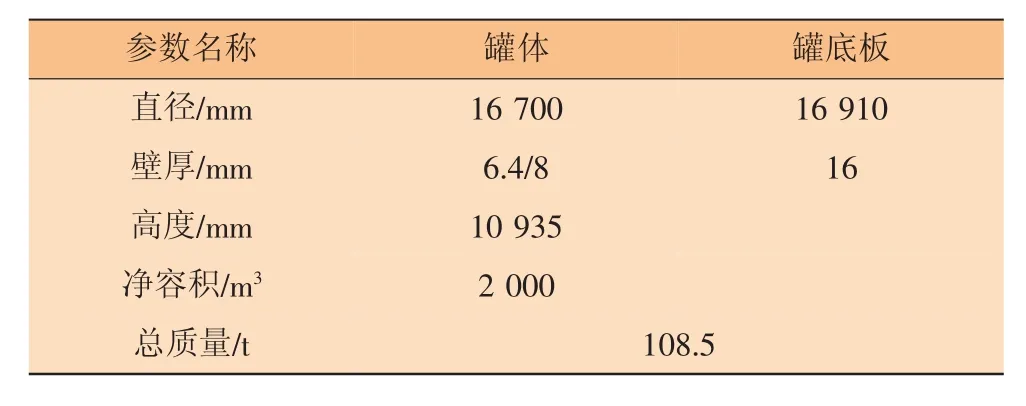

原油储罐设计容量为2 000 m3,罐体的总体简图见图1,储罐为常压式,其设计参数见表1。

图1 储罐罐体总体简图

表1 储罐设计参数

2 设计要点

2.1 吊耳设计

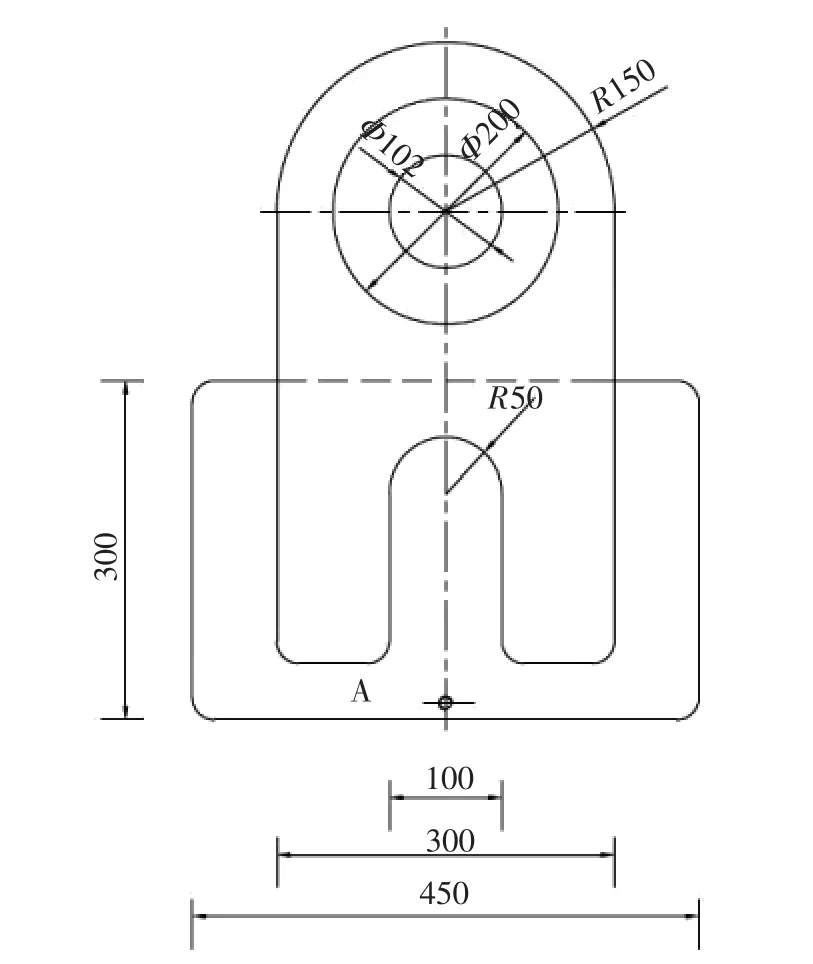

储罐属于薄壁结构,整体吊装的生根点及吊耳的设计至关重要[3-5]。单个吊耳设计承载质量为30 t,按照化工设备吊耳及工程技术要求标准[6],选取对应的30 t吊耳。通过分析认为,对于此种结构,虽然吊耳本身的强度能够满足要求,但罐体本身应力较大,不能满足要求,为此对吊耳进行了优化设计,增大了吊耳本体及吊耳垫板的尺寸,优化后的吊耳设计如图2所示。吊耳设计优化后,计算结果表明罐体本身及吊耳强度均满足了吊装要求。

图2 优化后30 t吊耳设计尺寸

2.2 吊装框架设计

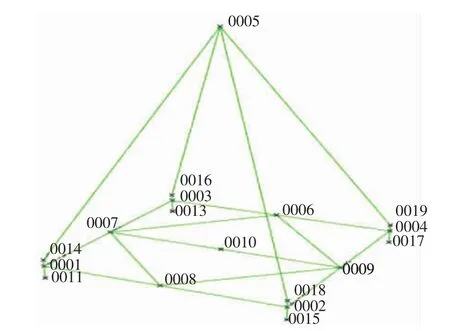

为防止罐体的径向变形,本次吊装设计采用吊装框架[7],吊装框架上部采用四根索具与浮吊吊钩连接,下部采用四根索具与罐体垂直连接,对吊装框架进行了结构计算,吊钩和框架模型的节点如图3所示。

图3 钩及框架模型节点

(1)载荷工况。考虑模拟吊装状态,对框架底部吊耳设置为垂向铰接点。吊钩节点0005设为铰接,根据施加的力为垂向力,则0011、0013、0015、0017节点平均载荷为298.68 kN。本工况按照API RP 2A规范选取动力放大系数1.35,则载荷为LCM1=1.35×(LC1+G),式中G为框架自重,LC1为罐体重量。

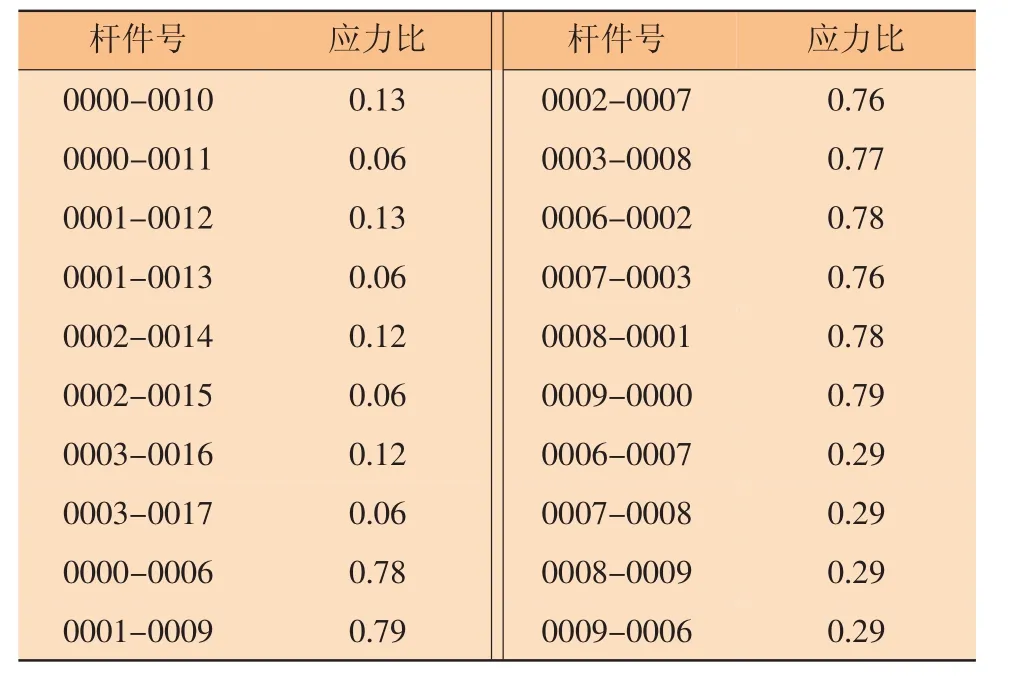

(2) 计算结果。本工况下程序输出的杆件UC值(应力比)如表2所示。

表2 吊装框架杆件UC值计算结果

从表2可以看出,吊装框架杆件的应力比值均小于1,因此框架强度满足设计要求。

2.3 罐底板加强设计

对于罐底板的加强提出了两种方案,方案一为罐底网状结构加强方式[8-11],方案二为T型加强梁结构。以下对这两种方案进行分析和比对。

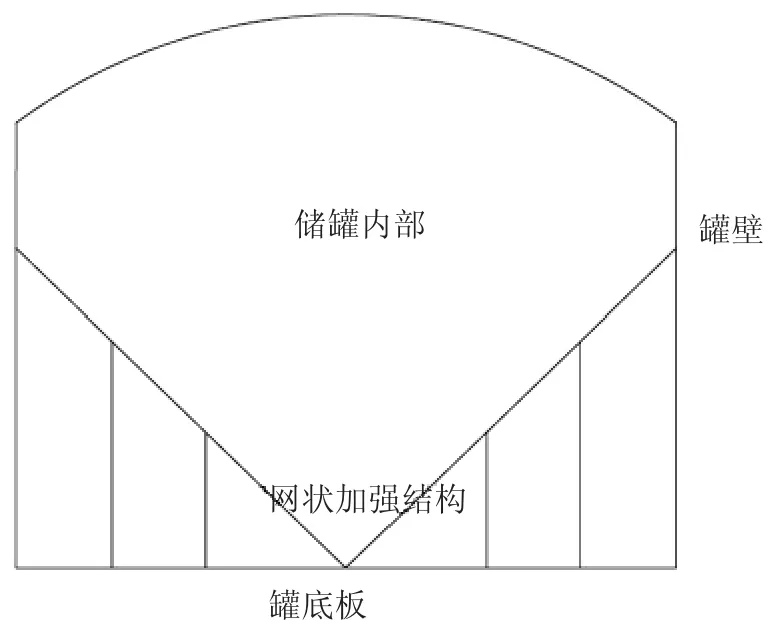

(1)网状结构加强形式(方案一)。此种加强方案是在罐体内部布置大量的网状结构,采用长的钢管作为主支撑连接罐底部和罐壁,利用短钢管连接罐底板和较长钢管,长钢管之间再连接在一起形成网状结构,从而达到加强整个罐底部的目的。网状结构加强形式如图4所示。

图4 罐底的网状结构加强形式

要完成上述加强工作,需要搭设大量脚手架,且该加强结构需要对罐底和罐壁进行焊接。储罐吊装完成后,为了拆除上述网状结构,同样需要在海上进行动火作业和脚手架搭设作业,工作量较大且风险较高。

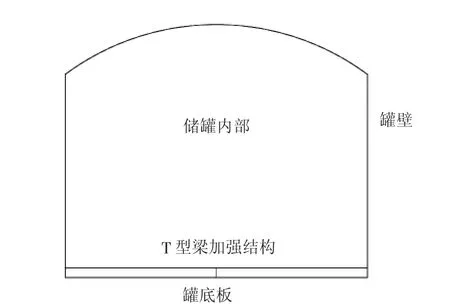

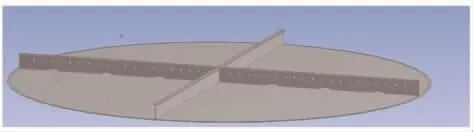

(2) T型加强梁结构(方案二)。T型梁结构加强形式是考虑到了T型梁具有良好的抗弯能力,在储罐底部增加与罐体底部焊接的十字交叉T型梁,其加强形式如图5所示。

图5 罐底T型梁结构加强形式

考虑到储罐内部有加热盘管,对T型梁进行了特殊设计,T型梁侧面开设直径为50 mm的圆孔,以确保加热盘管顺利通过;另外,考虑到液体在底部流通等因素,在梁的底部开设导流孔;T型梁的高度也进行了有效优化,以达到该结构物在储罐吊装就位后,不用拆除,且不妨碍操作的目的。开设的孔均在应力分析时一并建模分析。

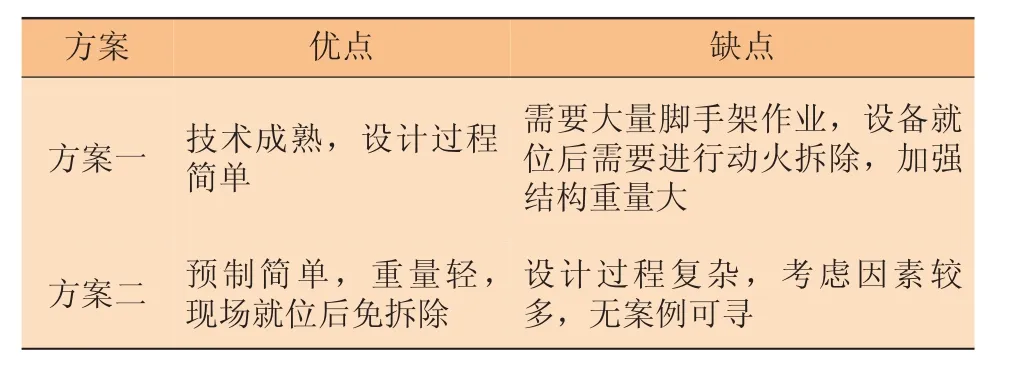

(3)方案比对。针对上述两种方案,进行了详细比对,其优缺点见表3。

表3 方案比对

由表3的比较得出,采用十字交叉T型梁加强方式在现场施工工作量、安全性等方面更具有优势,而采用网状结构则在设计成熟度上优于T型梁结构。综合考虑现场情况,最终选择了方案二进行现场的罐底加强施工。

3 结果验证

采用方案二结构加强方案进行设计,T型梁的高度为570 mm,顶部翼缘宽度为200 mm,钢板厚度为20 mm,材质为Q235B,许用应力为150 MPa。其三维设计图见图6。

图6 T型梁三维设计图

鉴于采用有限元软件能够提高计算效率和精度[12-14],因此采用有限元软件对方案二的罐底加强方案进行分析计算。采用ANSYS Workbench有限元软件对罐体进行整体建模,模型包括罐体、吊耳以及加强结构。

(1)荷载及荷载组合。载荷按照三种工况进行加载:工况一为自重,工况二考虑1.35倍动力放大系数,工况三考虑2.0倍动力放大系数。

(2)边界条件。吊装框架为刚性结构,模型中将储罐吊耳轴孔设置为铰接固定,在罐体水平方向施加弹簧约束,模拟了罐体的吊装状态,以核对罐体的强度。

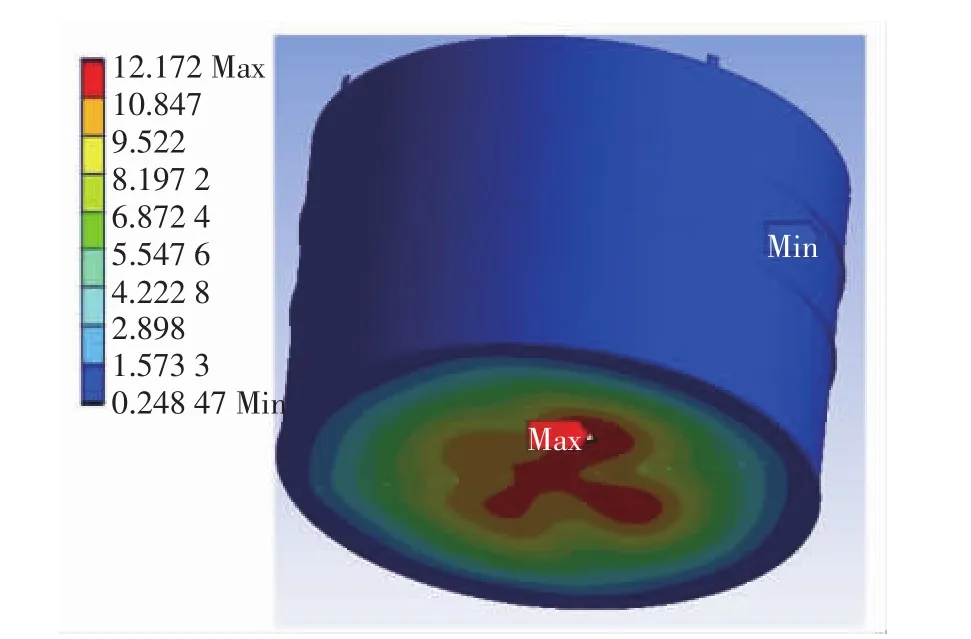

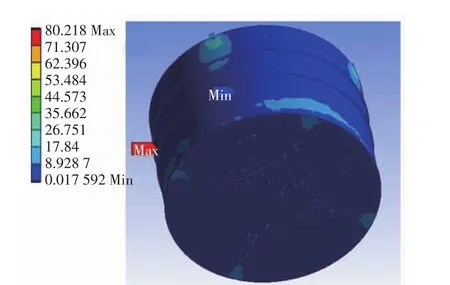

(3)计算结果。取工况三的结果进行分析,得到的罐体整体形变如图7所示,应力云图如图8所示。

图7 罐体形变图/mm

图8 罐体应力云图/MPa

从图7、图8中可以看出,储罐最大等效应力为80.22 MPa,小于Q235B材料的许用应力值150 MPa,罐底经过加强,最大变形位于底板中心区域,最大形变为12.17 mm,罐底强度和形变满足要求。

在理论计算满足要求的基础上,进行了实践验证,对储罐进行了整体吊装。吊装过程中储罐底板经肉眼观测无明显变形,验证了加强方案的可行性。储罐现场吊装情况见图9。

图9 储罐现场吊装情况

4 结论

对于大型储罐的整体吊装,采用本文设计的吊耳和吊装框架形式,能够满足罐体的吊装要求。对于罐体底板的加强,采用十字交叉T型梁的加强方式,结构变形量较小,应力不大,能够较好地解决大型储罐底板的吊装变形问题;且采用此种方式,可以实现免除结构拆卸、免除动火和免除搭设大量脚手架的较理想工况,为项目的安全运行提供了技术保障。此种加强方案可为其他大型结构吊装提供参考。